作者简介:徐景东,1984年生,男,工程师,研究方向为油品加氢催化剂。

选择性制备3种不同孔道结构的渣油加氢脱金属催化剂,并进行渣油加氢脱金属和加氢脱硫活性评价。结果表明,一定量大孔(> 50 nm)的存在,能够提高催化剂单位表面积的加氢脱金属活性;加氢脱硫活性与体积比表面积成正比。

Three kinds of resid hydrodemetallization catalysts with different pore structures were selectively prepared.Hydrodemetallization and hydrodesulfurization activities of catalysts were evaluated.The results showed that the presence of a certain amount of macropores(>50 nm) could enhance hydrodemetallization activity per surface area of the catalyst.Hydrodesulfurization activity was proportional to the volumetric specific surface area.

近年来, 随着原油资源的重质化, 对燃料油消费需求的增长和环保法规的日益严格, 采用加氢技术将渣油转化为优质轻质燃料油和化工产品, 有助于提高原油加工深度、减少环境污染、提高轻质油收率和改善产品质量等[1]。渣油富集原油中大部分的杂原子, 如硫、氮和金属(主要是Ni和V)等。渣油中的金属主要存在于胶质和沥青质等大分子化合物中, 这部分化合物结构复杂, 分子尺寸大, 扩散困难。Ni和V等金属将在催化剂孔道内逐渐沉积, 覆盖在催化活性位上, 并堵塞催化剂孔道导致催化剂最终完全失活, 因此必须先进行加氢脱除, 以免毒化下游的加氢脱硫和催化裂化催化剂等。因此, 为了达到最大化渣油加氢脱金属性能, 要求催化剂具备合理孔道分布, 能够有效改善大分子反应物的传质扩散、反应和金属沉积。渣油加氢脱金属催化剂一般既存在大孔(孔径> 50 nm)又存在介孔(孔径< 50 nm), 大孔可为沥青质等大分子的扩散提供通道, 促进含杂质大分子向催化剂内部孔道快速扩散和沉积, 提高催化剂利用率, 而介孔能为反应提供尽可能大的比表面积, 促进杂质的脱除和沉积。Toulhoat H等[2]研究发现, 平均孔径(15~20) nm的催化剂的加氢脱金属活性较高, 同时含有30%~40%大孔的孔道双峰分布催化剂活性比孔道单峰分布催化剂高近50%。Ternan M等[3]发现, 孔道双峰分布催化剂的脱钒活性明显高于孔道单峰分布催化剂, 且同时具有较大介孔和一定量大孔的催化剂脱钒活性最高。

本文研究渣油加氢脱金属催化剂孔道结构对加氢脱金属和加氢脱硫反应活性的影响规律。

将商业拟薄水铝石与田菁粉混合, 加入含酸胶溶剂混捏, 在挤条机上成型, 干燥和焙烧后制得氧化铝载体。控制载体制备条件, 选择性调变载体的孔容和孔道分布, 制得3种不同孔道结构的氧化铝载体。用含有镍钼磷溶液等体积浸渍上述不同孔道结构氧化铝载体, 经干燥和焙烧后制得催化剂。3种催化剂含有相同负载量金属, 分别标记为CAT-A、CAT-B和CAT-C。

催化剂孔容和孔径分布采用美国康塔仪器公司PoreMaster 60GT压汞仪测试。根据进汞-退汞曲线, 选择汞接触角130 ° 、汞界面张力480 dyne· cm-1计算催化剂孔径。

催化剂比表面积采用美国麦克仪器公司ASAP 2460氮气物理吸附仪测试。催化剂样品在真空中200 ℃预处理2 h。N2吸附-脱附在-196 ℃下进行。BET 模型计算比表面积。

催化剂堆积密度采用堆积密度测定仪, 根据标准GB-T 6286-1986测试。

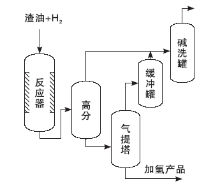

催化剂评价在固定床渣油加氢小试装置上进行, 小试装置流程如图1所示。

催化剂装填量100 mL, 以相同体积的石英砂1: 1稀释。催化剂装填在反应管恒温区中部。催化剂采用在线湿法预硫化, 用含质量分数4%二甲基二硫醚的直馏柴油为硫化油, 分别在230 ℃硫化12 h, 290 ℃硫化4 h, 320 ℃硫化4 h。硫化结束, 原料渣油和H2混合后自上而下一次流经催化剂床层。

反应评价条件:反应温度380 ℃, 反应压力15.0 MPa, 氢油体积比760, 体积空速1.0 h-1。原料油为中东渣油, 其性质为:密度0.985 g· mL-1, 100 ℃运动黏度85 mm2· s-1, 硫质量分数3.13%, 镍含量38× 10-6, 钒含量64× 10-6, 氮含量3 428× 10-6, 残碳质量分数10.7%, 庚烷沥青质质量分数3.9%。运行300 h, 分析生成油中的金属Ni+V及硫含量, 计算脱除率。

制得的3种催化剂的物理性质如表1所示。

| 表1 催化剂物理性质 Table 1 Physical properties of catalysts |

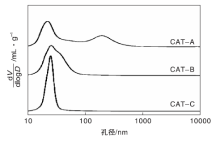

催化剂的孔径分布见图2。从图2可以看出, 3种催化剂的孔道结构差异较大。CAT-A催化剂具有典型的双峰孔道分布, 大孔(> 50 nm)孔容占总孔容的46.6%, 介孔(< 50 nm)孔容占总孔容的53.4%; CAT-C催化剂具有单峰孔道分布, 其孔分布集中在< 50 nm的介孔, 介孔孔容占总孔容的93.3%; CAT-B催化剂孔道分布介于两者之间, 具有适量的大孔, 其大孔孔容占总孔容的13.5%。对于相同组成催化剂, 孔容增大, 导致堆积密度下降。由于评价催化剂活性时装填相同体积的催化剂, 更适宜采用催化剂的体积孔容和体积比表面积[4]与催化剂相关联, 以了解催化剂孔道和表面积对催化剂活性的影响。

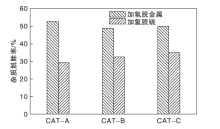

催化剂的加氢脱金属和加氢脱硫活性如图3所示。从图3可以看出, CAT-B和CAT-C催化剂加氢脱金属活性相当(~50%), CAT-A催化剂加氢脱金属活性略高(~53%)。3种催化剂加氢脱硫活性顺序为:CAT-A< CAT-B< CAT-C。影响催化剂活性的因素可能包括原料性质、催化剂孔道结构、比表面积、活性金属负载量、催化剂粒径和反应条件等。3种催化剂的主要区别是催化剂孔道结构不同。渣油中的金属镍和钒主要分布在胶质和沥青质等大分子中。因此, 渣油加氢脱金属反应是扩散控制的反应。CAT-A催化剂的体积比表面积较小, 可能导致其表面活性位总数量降低, 但具有较多大孔, 可提高反应物大分子的扩散能力, 有利于提高催化剂的加氢脱金属活性。含硫分子相对较小, 对于3种催化剂来说, 孔径均较大, 扩散限制的影响小, 加氢脱硫反应主要与其表面活性位数量有关。CAT-C催化剂的比表面积相对较小, 但因堆积密度大, 其体积比表面积最大, 这意味着装填相同体积时, CAT-C催化剂可提供更多用于加氢脱硫反应的活性中心, 加氢脱硫活性较高。

图4为催化剂的单位表面积加氢脱金属和脱硫活性。单位表面积活性, 即单位表面积单位时间内脱除杂质的质量。

| 图4 不同催化剂单位表面积加氢脱金属和脱硫活性Figure 4 Hydrodemetallization and hydrodesulfurization activities per surface area of different catalysts |

由图4可知, CAT-C催化剂单位表面积加氢脱金属活性为0.89´ 10-6g-(Ni+V)·

(1) 通过控制催化剂成型条件, 制备了3种不同孔道结构的渣油加氢脱金属催化剂, 包括孔道双峰分布和单峰分布的催化剂。

(2) 介孔最可几孔径为(20 ~ 25) nm时, 一定量大孔(> 50 nm)存在能够促进渣油中含金属的大分子的扩散, 提高催化剂单位表面积的加氢脱金属活性。

(3) 介孔最可几孔径为(20 ~ 25) nm时, 渣油加氢脱硫活性与体积比表面积成正比, 单位表面积加氢脱硫活性不受大孔影响。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|