作者简介:李斌,1982年生,男,河北省邯郸市人,博士,研究方向为工业催化。

采用等体积浸渍法制备一系列Cs负载催化剂,采用XRD、ICP和物理吸附等对催化剂进行表征。在固定床反应器中进行气相催化丙酸与甲醛羟醛缩合反应制备甲基丙烯酸,以多聚甲醛解聚液为甲醛源头,考察载体种类、Cs负载量、铯源、反应温度及载气流速等对催化剂催化性能的影响。结果表明,较优的工艺条件为:反应温度340 ℃,活性组分Cs负载质量分数10%,丙酸与甲醛物质的量比1:2,载气N2流速60 mL·min-1,此条件下,催化剂具有较好的催化活性,甲基丙烯酸收率为26%,甲基丙烯酸选择性为90.4%。

A series of supported Cs catalysts were prepared by co-precipitation method, and characterized by XRD, ICP and physical adsorption.The catalyst was tested in gas-phase aldol condensation of propionic acid and formaldehyde to methacrylic acid in fixed-bed reactor with depolymerization solution of paraformaldehyde as formaldehyde source.Effects of carrier type,Cs loading,source of Cs,reaction temperature and carrier gas flow rate on catalytic performance were investigated.Results showed that the optimum conditions were that reaction temperature 340 ℃,10wt% Cs-loading,PA/HCHO=1:2,carrier gas N2=60 mL·min-1. The catalyst exhibited good catalytic activity,and MAA yield and MAA selectivity reached 26% and 90.4%,respectively.

甲基丙烯酸是重要的有机化工原料, 其酯化衍生物甲基丙烯酸甲酯被广泛用于生产有机玻璃。 由于有机玻璃具有优良的透光性、耐候性和化学稳定性, 广泛应用于显示设备、汽车零部件和照明等领域, 可替代玻璃作为不易破碎的建筑装饰材料, 市场应用广阔[1, 2, 3]。目前甲基丙烯酸甲酯的工业化生产方式主要有丙酮氰醇法和C4氧化法。丙酮氰醇工艺以丙酮和剧毒氢氰酸为原料, 生产过程中还需使用强腐蚀性浓硫酸, 并副产大量难以处理的硫酸氢铵, 难以满足当前绿色生产要求的经济效益和环保要求[4, 5]。C4氧化法以异丁烯或叔丁醇为原料, 采用两步氧化法制备甲基丙烯酸甲酯。C4氧化工艺没有得到广泛应用, 由于原料异丁烯来自于甲基叔丁基醚裂解, 而甲基叔丁基醚被广泛用于提高辛烷值的汽油添加剂, 原料供应紧张且价格较高, 因此只在对甲基叔丁基醚需求较小的日本得到部分应用[6, 7, 8, 9, 10]。

开发了以C2到C4的碳氢化合物为原料的多条甲基丙烯酸甲酯合成路线, 尤其以C2(乙烯)为原料的甲基丙烯酸甲酯工艺具有路线短和环境友好的优点。主要原料乙烯和甲醛均可来自我国煤制烯烃或低碳制烯烃等企业, 来源充足。乙烯经过羰基化反应制备中间产物丙酸, 然后与甲醛经过羟醛缩合反应制备甲基丙烯酸, 这一路线的关键步骤是丙酸与甲醛经缩合反应生成甲基丙烯酸[11, 12], 反应步骤少, 环境友好。

研究表明, 酸性催化剂、碱性催化剂和酸碱复合催化剂均能催化该反应进行。常用酸性催化剂为金属氧化物如 V2O2 (P2O7)、 Nb2O5 和 Ta2O5等; 碱性催化剂为碱金属或碱土金属负载于硅胶及硅铝土等载体上制备的催化剂[13, 14, 15, 16, 17, 18, 19]。Mamoru Ai[20]制备了P2O5-V2O5 催化剂, 以丙酸和甲醛为原料进行气相缩合反应, 在P与V原子比1.06及丙酸与甲醛物质的量1: 2时, 甲基丙烯酸收率为39%(以甲醛为基础计算), 选择性为78%。Mamoru Ai[21]对此催化剂进一步改进, 引入硅原子制备V-Si-P催化剂, 当V、Si与P原子比为1: 8: 2.2时, 甲基丙烯酸的最优单程收率达到58%(以甲醛为基础计算), 选择性为75%。酸性氧化物催化剂具有一定的催化活性, 但其选择性普遍不高。Bailey O H等[22]制备的铯盐负载硅胶催化剂, 在原料丙酸与甲醛物质的量比3: 2时, 甲基丙烯酸选择性89%, 但甲基丙烯酸收率非常低。Tai J R等[23]制备的 Cs/SiO2催化剂用于丙酸与甲醛缩合反应, 较好的丙酸转化率为12.9%, 甲基丙烯酸选择性约85%。尽管丙酸与甲醛反应催化剂取得了一些进步, 但反应物丙酸单程转化率较低, 需要大量回收未反应原材料。并且以甲醛水溶液为原料, 催化剂在使用过程中收率快速降低, 活性组分易流失。

本文以碱金属元素为主要活性组分, 采用浸渍法制备一系列铯盐负载催化剂, 以丙酸和多聚聚甲醛的解聚液为原料合成甲基丙烯酸, 考察载体种类、铯源、铯负载量及载气流速等对丙酸与甲醛羟醛缩合反应制备甲基丙烯酸的影响。

Agilent 7890 GC气相色谱仪, 安捷伦科技有限公司; SHZ-82恒温振荡器, 常州国华电器有限公司; SX-G07105箱式电阻炉, 天津市中环实验电炉有限公司。

SiO2微球载体, (20~30)目, 青岛海浪硅胶干燥剂有限公司; γ -Al2O3微球载体, (20~30)目, 天津化工设计研究院; 活性炭和HZSM-5分子筛微球载体, 国药集团化学试剂有限公司; 硝酸铯、醋酸铯、碳酸铯, 分析纯, 湖北百杰瑞新材料有限公司; 丙酸、多聚甲醛、甲基丙烯酸、正庚烷、无水甲醇, 分析纯, 国药集团化学试剂有限公司。

采用等体积浸渍方法制备。先将载体SiO2、γ -Al2O3、HZSM-5和活性炭在500 ℃预处理3 h, 然后将所需活性组分 CsNO3和 Zr(NO3)4 按比例称量加入去离子水中, 待完全溶解后, 加入预处理载体, 50 ℃浸渍振荡24 h, 100 ℃干燥4 h, 将干燥的催化剂前驱体放入马弗炉中450 ℃焙烧3 h, 制备的催化剂分别记为xZr-yCs/SiO2 或xZr-yCs/Al2O3, 其中, x代表Zr理论负载量, y代表Cs理论负载量, 负载量以载体质量为基准的质量百分数。

采用荷兰帕纳科公司X-Pert PRO MPD 多功能X射线衍射仪对催化剂进行XRD表征。CuKα , 工作电压40 kV, 扫描范围10° ~90° , 扫描速率10° · min-1。

采用美国麦克仪器公司ASAP 2460物理吸附仪测定催化剂的比表面积及孔结构。

采用日本岛津公司ICPE-9000型光谱仪分析催化剂样品的元素组成和含量。

丙酸与甲醛的气相催化缩合反应制备甲基丙烯酸在连续固定床反应器中进行, 催化剂装填量4 mL, 装填在反应器恒温区, 两端装填石英砂。为减少水对催化性能的影响, 多聚甲醛采用无水甲醇解聚作为甲醛源头, 解聚液中甲醇质量分数50%, 与丙酸按一定物质的量比混合配制原料液, 平流泵进料, N2 作为载气。产物和未反应完全的反应物使用低温恒温槽(-25 ℃)进行冷凝收集。 反应开始运行100 min后, 每隔45 min间隔取样分析, 样品添加正庚烷作为内标物, 采用气相色谱分析, 未冷凝尾气使用气相色谱在线分析。计算丙酸转化率、甲基丙烯酸的选择性和收率。

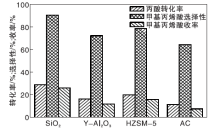

选取4种常见催化剂载体制备催化剂, 活性组分铯质量分数10%, 锆质量分数0.04%。反应在 340 ℃和常压下进行, 进料丙酸与甲醛物质的量比1: 2, 进料速率为0.1 mL· min-1, 载气 N2流速为60 mL· min-1。不同载体催化剂的催化性能见图1。

由图1可以看出, 在丙酸与甲醛的反应中, 4种不同载体催化剂均展现出一定催化活性。SiO2载体催化剂上丙酸转化率和甲基丙烯酸选择性较好; 其次是HZSM-5载体和γ -Al2O3载体催化剂; 而活性炭载体催化剂活性较差。

不同载体催化剂的物化性能见表1。

| 表1 不同载体催化剂的物化性能 Table 1 Physical and chemical properties of catalysts with different supports |

从表1可以看出, SiO2载体催化剂的比表面积虽然比活性炭载体催化剂的小, 但主活性组分铯负载量最高, 活性炭载体催化剂的铯负载量最低, 表明在催化剂制备过程中, SiO2表面由于富含大量羟基, 比较容易与铯结合; 而对于活性炭载体, 大量铯没有成功负载于炭载体上。一般来说, 较大比表面积和高活性组分含量对催化活性提高有利。另外, SiO2是一种弱酸性载体, Al2O3具有酸碱两性, 从丙酸与甲醛缩合反应的机理分析, 低强度B酸位点和中强度碱性位点对反应有利[23], 这是SiO2催化剂活性较好的原因。

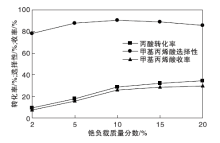

以SiO2为载体制备催化剂, 锆负载质量分数0.04%, 在340 ℃、常压、丙酸与甲醛物质的量比1: 2、进料速率0.1 mL· min-1和载气 N2流速60 mL· min-1条件下, 考察不同铯负载量催化剂的催化性能, 结果见图2。

由图2可知, 铯负载质量分数从2%增至20%时, 丙酸转化率呈增加趋势。铯负载质量分数低于10%时, 丙酸转化率较快增加, 但大于10%时, 转化率增加幅度缓慢; 甲基丙烯酸选择性先增大后减小, 这与催化剂的酸与碱协同作用有关。Bailey O H等[22]报道了在丙酸和甲醛羟醛缩合反应中, 硅胶CsOH负载质量分数5%时, 丙酸转化率最大并达到了一个平台。Tai J R 等

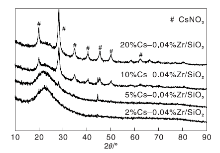

图3为不同铯负载量催化剂的XRD图。由图3可知, 铯是以硝酸铯的六方晶体形式分散在SiO2载体表面。铯负载质量分数小于5%时, SiO2载体几乎没有铯的晶体峰出现, 表明铯组分均匀分散在载体表面。而铯负载质量分数大于10%, 载体上只会形成铯盐晶体, 而不会形成有效的活性催化位点, 所以会出现一个丙酸转化率平台。本实验中, 丙酸转化率达到平台阶段时, 铯负载质量分数约10%, 远大于文献[22, 23]报道的丙酸转化率达到平台阶段的铯负载量, 其原因是本实验中SiO2载体具有较大的比表面积(414 m2· g-1), 从而提高了铯分散量, 而文献[22, 23]制备的硅胶载体的比表面积约150 m2· g-1。

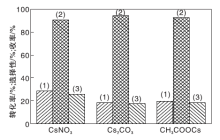

选取3种铯盐CsNO3、CH3COOCs和Cs2CO3制备催化剂, 并对其催化性能进行考察, 铯元素理论负载质量分数均为10%, 锆负载质量分数均为0.04%。反应在 340 ℃和常压下进行, 丙酸与甲醛物质的量比1: 2, 进料速率0.1 mL· min-1, 载气 N2流速60 mL· min-1, 实验结果见图4。

| 图4 不同铯源催化剂的催化性能 (1)丙酸转化率; (2)甲基丙烯酸选择性; (3)甲基丙烯酸收率Figure 4 Catalytic properties of catalysts with different cesium sources |

从图4可以看出, 使用CsNO3作为主活性组分铯源头时, 催化剂上丙酸转化率和甲基丙烯酸收率明显高于其他两种铯源催化剂。从BET分析看, 10%CsNO3-0.04%Zr/SiO2、10%CH3COOCs-0.04%Zr/SiO2和10%Cs2CO3-0.04%Zr/SiO2催化剂的比表面积分别为294.2 m2· g-1、195.7 m2· g-1和146.3 m2· g-1, 不同铯源造成比表面积下降是丙酸转化率下降的原因之一; 从化学性质看, CsNO3是强酸强碱盐, 而CH3COOCs和Cs2CO3是强碱弱酸盐。Wang Yanan等[24]报道了越多中强度碱性位点和少量强酸性位点的结合有利于羟醛缩合反应收率的提高, 这是10%CsNO3-0.04%Zr/SiO2催化剂活性较好的另一个原因。

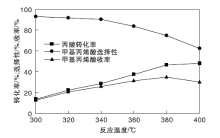

在常压、丙酸与甲醛物质的量比1: 2、进料速率0.1 mL· min-1和载气 N2流速 60 mL· min-1条件下, 考察反应温度对10%CsNO3-0.04%Zr/SiO2催化剂催化性能的影响, 结果见图5。

| 图5 反应温度对10%CsNO3-0.04%Zr/SiO2催化剂催化性能的影响Figure 5 Effect of reaction temperature on catalytic properties of 10%CsNO3-0.04%Zr/SiO2 |

从图5可以看出, 反应温度升高时, 丙酸转化率明显增加, 甲基丙烯酸选择性下降, 而目标产物甲基丙烯酸收率呈先增加后减少的趋势。这是因为随着反应温度升高, 副产物快速增加, 造成甲基丙烯酸选择性下降, 副产物主要有3-戊酮、2, 5-二甲基-2-环戊烯-1-酮和2, 4, 4-三甲基丁内酯等

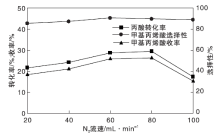

在反应温度340 ℃、常压、丙酸与甲醛物质的量比1: 2和进料速率0.1 mL· min-1条件下, 考察载气 N2流速对10%CsNO3-0.04%Zr/SiO2催化剂催化性能的影响, 结果见图6。

| 图6 载气N2流速对10%CsNO3-0.04%Zr/SiO2催化剂催化性能的影响Figure 6 Effect of carrier gas N2 flow rate on catalytic properties of 10%CsNO3-0.04%Zr/SiO2 |

从图6可以看出, N2流速低于60 mL· min-1时, 丙酸转化率和甲基丙烯酸收率呈增加趋势; N2流速高于80 mL· min-1时, 丙酸转化率和甲基丙烯酸收率快速降低; N2流速60~80 mL· min-1时, 丙酸转化率和甲基丙烯酸收率几乎达到一个平台。这可能是因为N2在低流速时, 可能造成反应物在固定床中分布不均; 反应物料在固定床中停留时间较长, 生成副产物, 目标产物选择性也有所降低。而N2流速过大时, 反应物和催化剂接触时间短, 很多原料没有反应就可能被带出固定床反应器, 从而造成丙酸转化率降低。因此, 从甲基丙烯酸收率和节约载气方面考虑, 适宜的载气N2流速为60 mL· min-1。

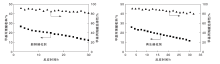

对反应30 h失活10%CsNO3-0.04%Zr/SiO2催化剂进行再生。采用体积分数5%O2-95%N2混合气体通入固定床反应器, 450 ℃焙烧再生3 h。在反应温度340 ℃、常压、丙酸与甲醛物质的量比1: 2、进料速率0.1 mL· min-1和载气 N2流速 60 mL· min-1条件下, 考察新鲜和再生催化剂寿命和循环使用性能, 结果见图7。

| 图7 新鲜与再生10%CsNO3-0.04%Zr/SiO2催化剂的性能比较Figure 7 Comparison of catalytic properties of fresh catalyst and regenerated 10%CsNO3-0.04%Zr/SiO2 |

从图7可以看出, 随着反应时间的增加, 催化剂催化性能逐渐下降, 反应30 h, 甲基丙烯酸收率由26%降至12%, 甲基丙烯酸选择性略降。实际上反应后催化剂变黑, 进一步通过碳硫分析仪分析碳含量, 发现反应后催化剂的含碳量比新催化剂高约6%, 而活性组分含量基本没有变化, 表明催化剂的失活主要原因是由于高温反应造成催化剂表面碳沉积。再生后催化剂性能几乎与新鲜催化剂一致, 表明失活催化剂能够通过简单的再生, 使其催化性能得到完全恢复。

(1) 气相催化丙酸与甲醛缩合反应制备甲基丙烯酸, 通过对不同载体催化剂性能的考察, 发现SiO2是比较合适的催化剂载体。

(2) 以硝酸铯为铯源的催化剂具有更好的催化性能。

(3) 以多聚甲醛的解聚液作为甲醛源头, 在反应温度340 ℃、活性组分Cs负载质量分数10%、进料丙酸与甲醛物质的量比1: 2和载气 N2流速60 mL· min-1条件下, 催化剂具有较好的催化活性。此条件下, 甲基丙烯酸收率为26%, 甲基丙烯酸选择性为90.4%。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|