作者简介:吴宇凡,1993年生,男,江苏省扬州市人,硕士,研究方向为催化裂化催化剂。

增产低碳烯烃、轻质芳烃等产物是催化裂解技术发展的趋势,反应条件是影响催化裂解产物分布的关键因素。介绍催化裂解过程涉及的反应机理,概述反应温度、剂油质量比、停留时间(空速)、水油质量比等反应条件,裂解装置和原料油性质对产物收率的影响,结合工业实例分析反应条件对产物收率的影响。

Increasing production of light raw chemical materials such as light olefins and aromatics is an inevitable trend in the development of catalytic pyrolysis technology.Reaction conditions are the crucial factors which affect the catalytic pyrolysis process and product distribution.This review introduces reaction mechanism of catalytic pyrolysis.Some typical reaction conditions including reaction temperature,mass ratio of catalyst to oil,residence time (space velocity),mass ratio of water to oil are being systemically discussed.Additionally,different reactor types and raw oil properties are also under discussion.Finally,we illustrate industrial applications to analyze the effect of reaction conditions.

催化裂解主要目的是多产低碳烯烃(乙烯、丙烯、丁二烯), 兼产富含轻质芳烃(苯、甲苯、二甲苯)的汽油。乙烯主要用于合成聚乙烯、环氧乙烷、二氯乙烷等[1]。丙烯是生产聚丙烯、聚氨酯、聚丙烯酸等的原料[2], 随着聚酯行业的发展, 丙烯需求量的增速已超过乙烯[3]。丁二烯主要用于制备丁苯橡胶、顺丁橡胶、聚丁二烯橡胶等高分子产品, 在粘结剂、汽油添加剂等也有应用[4]。苯可用于生产乙苯、异丙苯、烷基苯等。甲苯、二甲苯是生产聚氨酯、涤纶纤维的原料[5]。

蒸汽裂解是传统的低碳烯烃制取方法, 存在反应温度过高、产物选择性低、原料范围窄等问题。催化裂化是发展较成熟的重油轻质化工艺, 对原料也有一定的限制[6]。催化裂解结合蒸汽裂解和催化裂化工艺的优点[7], 原料选择范围更宽, 低碳烯烃选择性更高[8]。催化裂解比较成熟的技术有中国石化石油化工科学研究院/SW公司的DCC技术、CPP技术, 中国石化洛阳工程有限公司的HCC技术, 美国UOP公司的Petro FCC技术, 美国KBR/Exxon Mobil公司的Maxofin技术, 法国Axens/Shaw公司的Petro Riser技术, 日本JCCP公司的HS-FCC技术, 印度IOC/Lummus公司的Indmax FCC技术等[9, 10]。

本文介绍催化裂解过程中涉及的反应机理, 概述反应温度、剂油质量比、停留时间(空速)、水油质量比等反应条件, 裂解装置和原料油性质对产物分布及收率的影响, 并结合工业实例进一步分析。

一般认为, 催化裂解反应为自由基机理和正碳离子机理。自由基机理为主时, 生成的气体中乙烯含量较高, 正碳离子机理为主时, 生成的气体中丙烯和丁烯含量较高, 反应条件不同时, 两种反应机理可互相转化。Meng X等[11]发现催化剂类型和反应温度是影响催化裂解反应机理的关键因素, 并总结催化裂解反应机理如表1所示。

| 表1 催化裂解反应机理 Table 1 Reaction mechanism of catalytic pyrolysis |

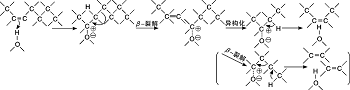

分子筛催化剂上存在L酸中心和B酸中心。L酸中心缺电子, 酸性较强, 能发生正碳离子反应, 也能进行自由基反应。B酸中心给质子, 酸性较弱, 仅能发生正碳离子反应。调节催化剂总酸性以及L/B值, 可以改变反应机理, 灵活调整低碳烯烃的产率分布。HZSM-5催化剂上2-庚烯裂解反应机理如图1所示[12]。

谢朝钢等[13]提出烷烃裂化的链引发路径具有多元性的观点, 即原料烃既可以发生单分子裂化反应, 也可以发生双分子裂化反应。以正十六烷催化裂解的两种链引发反应为例, 正十六烷可与催化剂酸中心活性位或体系中的H+发生质子化反应, 生成C16五配位正碳离子, α 位C-C键裂化生成三配位正碳离子和干气组分(甲烷、乙烷或氢气等)。另一方面, 正十六烷也可与反应体系中的小分子三配位正碳离子发生负氢离子转移反应, 生成 C16三配位正碳离子, 再遵循β 位断裂规则, 得到丙烯和小分子三配位正碳离子。单分子裂化特征产物为干气, 双分子裂化特征产物为C3~C4烯烃。增强双分子裂化反应, 抑制单分子裂化反应, 可以提升丙烯产率, 减少干气等低价值产物的生成。

分子筛型催化剂催化裂解反应温度(550~650) ℃, 金属氧化物型催化剂催化裂解反应温度650 ℃以上。

Basu B等[14]以直馏石脑油为原料, 采用钙铝金属氧化物型催化剂, 在固定床反应器上进行裂解实验, 反应温度(700~850) ℃, 结果表明, 随着反应温度的升高, 乙烯收率逐渐增加, 丙烯、丁烯收率先增大后减小。Sang M J等[15]考察了钾钒盐类催化剂的裂解性能, 原料及反应器与文献[12]一致, 得到了与Basu相近的实验结果。

由于金属氧化物型催化剂反应条件苛刻, 易失活, 近年来分子筛型催化剂得到广泛研究。韩忠祥等[16]以直馏石脑油为原料, 采用庆阳石化生产的增产丙烯催化剂, 在固定流化床实验装置上考察反应温度对催化裂解产物收率的影响, 研究表明, 当反应温度为(530~650) ℃时, 低碳烯烃和轻质芳烃的收率与温度呈顺变关系。陈小博等[17]以常压渣油为原料, 使用LTB-2催化剂, 在小型提升管装置上进行催化裂化实验, 结果表明, 当反应温度为(510~530) ℃时, 随着反应温度的提高, 乙烯、丙烯、丁烯等低碳烯烃和汽油的收率增加, 柴油收率有最大值。曹国庆等[18]以大庆原油为原料, 使用LTB-2与MMC-2混和催化剂, 在提升管反应器上探索增产丙烯、乙烯的操作条件, 结果表明, 在(550~600) ℃的升温过程中, 乙烯、丙烯、丁烯和芳烃的收率逐渐增加, 乙烯收率增幅较大。

由于原料、催化剂和反应器的差异, 反应温度对产物收率影响的规律不完全一致。提高温度有利于深度裂解, 大分子进一步转化为小分子, 温度达到一定程度时, C3、C4裂解为C1、C2。实际生产中, 多产低碳烯烃或轻质芳烃等不同生产方案主要是依靠调节反应温度实现。

孟祥海等[8]采用钙铝金属氧化物催化剂, 以大庆常压渣油为原料, 在小型固定流化床装置上, 通过调节剂油质量比(10~30), 研究剂油比对产物产率的影响, 结果表明, 随着剂油质量比的增大, 乙烯产率略有提升, 丙烯、丁烯产率基本保持不变。

张倩等[19]采用CPP工艺的CEP-1催化剂, 在小型固定流化床上考察了大庆常压渣油的裂解性能, 结果表明, 随着剂油质量比(5~30)的增大, 乙烯、丙烯及总烯烃的产率先增大后减小。侯凯军等[20]在固定流化床上, 采用专用的降烯烃催化剂, 以催化裂化原料油为原料, 考察剂油质量比对重油催化裂解制低碳烯烃的影响, 结果表明, 随着剂油质量比(3~10)的增大, 乙烯、汽油、柴油收率略有提高, 丙烯收率大幅提高, 丁烯收率有最大值。

相同的反应温度下, 增大剂油质量比, 可提高原料转化率, 增加烯烃和焦炭收率。高剂油质量比可使失活催化剂上的含碳量减少, 相当于增加催化剂的总活性, 相同转化率条件下, 可降低反应温度和能耗。实际工业装置中, 剂油质量比受装置总热平衡特别是反应温度控制, 一般反应温度不变时, 剂油质量比基本不变。

床层反应器常采用空速表示原料与催化剂的接触时间, 提升管反应器则采用停留时间。一定范围内, 停留时间(空速)和剂油质量比对催化裂解反应影响相似, 即延长反应时间, 相当于增大剂油质量比。

马文明等[21]在小型固定流化床装置上, 使用MMC-2催化剂, 考察停留时间对管输蜡油催化裂解的影响, 结果表明, 随着空速(18~2) h-1的减小, 乙烯、丙烯、丁烯和轻质芳烃的收率增加。文献[15, 16]研究常压渣油在小型提升管反应器上的催化裂解, 随着停留时间的延长, 文献[15]丙烯收率增幅较大, 文献[16]丙烯收率达到最高点后趋于平缓。

适当延长停留时间对低碳烯烃的收率有一定的促进作用, 但较长的停留时间导致干气、焦炭等低价值组分生成量增加, 降低低碳烯烃收率。实际操作中, 催化裂解过程一般采用短停留时间。

沙颖逊等[22]采用HCC工艺催化剂在中型提升管反应器上, 考察了水油质量比对石蜡基常压渣油裂解产物收率的影响, 随着水油质量比的增大(0.3~0.9), 乙烯、丙烯及总烯烃收率明显增加。许友好[23]采用CHP-1催化剂, 在中型DCC实验装置上进行不同注水量的催化裂解实验, 注水量增大时(9.28%~30.96%), 丙烯、丁烯收率增加, 乙烯收率降低。马文明等[21]在固定流化床装置上, 采用MMC-2催化剂, 考察管输蜡油催化裂解随水油质量比变化的规律, 随着水油比的增大(0.05~0.55), 丙烯收率增大, 乙烯和丁烯的收率基本不变, 轻质芳烃的收率降低。

水油质量比影响反应器内气体烃分压, 增大水油质量比, 降低气体烃分压, 促进小分子烯烃生成。较大的水油质量比减少油气停留时间, 转化率和选择性降低。因此, 选择适宜的水油质量比十分重要。

催化裂解工艺中对产物收率影响最大的是反应器, DCC工艺采用提升管和流化床联合反应器, CPP、HCC、Petro FCC、Maxofin、Petro Riser、HS-FCC、Indax FCC等工艺采用提升管反应器[7, 9, 24, 25]。

张执刚等[26]针对大庆掺杂减压渣油在CPP工艺催化剂上的裂解反应, 对比提升管、提升管和流化床联合反应器中低碳烯烃的产率, 结果如表2所示。由表2可知, 与提升管反应器相比, 提升管和流化床联合反应器内, 乙烯产率降低6.61%, 丙烯收率提高5.54%, 烯烃总收率变化不大。提升管反应器有利于多产乙烯, 提升管和流化床联合反应器有利于多产丙烯。

| 表2 反应器类型对低碳烯烃产率的影响 Table 2 Effects of reactor types on yield of light olefins |

2001年, 大庆炼化公司将一套DCC装置改造为80 kt· a-1的CPP装置。CPP操作方式灵活, 可根据需求调整产品结构, 主要有三种操作模式, 模式1最大量生产丙烯, 模式3最大量生产乙烯, 模式2为中间操作模式[29]。原料性质、主要操作参数和产物分布见表3、表4和表5。

| 表3 不同操作模式的原料油性质 Table 3 Raw oil properties of different operation models |

| 表4 不同操作模式的操作参数 Table 4 Operation parameters of different operation models |

| 表5 不同操作模式的产物收率 Table 5 Product yield of different operation models |

由表3、表4和表5可知三种原料油的理化性质相似, 乙烯收率:模式3 > 模式2 > 模式1; 丙烯收率:模式1 > 模式2 > 模式3; 丁烯收率:模式1 > 模式2> 模式3。这主要是因为CPP专用催化剂CEP对自由基反应和正碳离子反应均有活性, 模式1时, 反应温度、剂油质量比、水油质量比较低, 以正碳离子反应机理为主, 多产丙烯; 模式3时, 反应温度、剂油质量比、水油质量比较高, 以自由基反应机理为主, 多产乙烯。

(1) 反应温度、剂油质量比、停留时间(空速)、水油质量比等反应条件影响催化裂解产物分布和收率, 反应温度对产物收率的影响最为显著, 剂油质量比受装置总热平衡特别是反应温度控制, 停留时间(空速)、水油质量比对产物收率的影响较为复杂, 不宜过高或过低。

(2) 原料性质、催化剂、装置等影响催化裂解过程, 实际工业生产中, 应根据原料性质和市场需求选用适宜的催化剂、合理调节反应条件得到理想的产物分布和收率, 获得较高的经济效益。

(3) 催化裂解转化率高, 原料广泛, 操作灵活, 进一步优化反应条件提高目标产物的收率是催化裂解技术发展的关键。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|