作者简介:岳利娟,1996年生,女,本科,研究方向为环境友好催化。

采用水热合成法制备Ce修饰介孔磷酸铝,再通过原位还原法负载纳米Au-Pd制备催化剂;通过以空气为氧化剂的环己烷选择性氧化反应测试催化剂的催化性能,并考察水热温度、Ce掺杂量、负载贵金属对催化剂催化氧化环己烷的的影响。结果表明,以140 ℃水热制备的Ce掺杂质量分数为0.15%的Ce0.15-APO(140)负载Au-Pd双金属(Au与Pd质量比3∶1)催化剂活性最高。在反应温度120 ℃,空气压力1 MPa和反应1 h的条件下,环己醇+酮的产率可达11.81%,选择性达99%,催化剂在同样条件下循环使用5次,活性无明显下降。

Cerium modified mesoporous aluminum phosphate (Ce-APO) was prepared by hydrothermal synthesis,and then nanometric dual noble metal Au-Pd was supported on Ce-APO via a in situ reduction method to obtain supported Au-Pd@Ce-APO heterogeneous catalyst.All the prepared catalysts were tested in selective oxidation of cyclohexane with air as oxidant.Effects of hydrothermal temperature,doping amount of Ce,and loaded metal on catalytic oxidation of cyclohexane were investigated.Results suggested that Ce0.15-APO (140) with Ce mass fraction of 0.15% supported bimetallic [ n(Au)∶ n(Pd)=3∶1] catalyst prepared under hydrothermal temperature of 140 ℃ was most effective among all the catalysts.Under the reaction conditions of 120 ℃,1 MPa of air pressure,and 1 hour of reaction time,yield of cyclohexanol+ketone could reach 11.81%, and selectivity could reach 99%.Activity did not decrease obviously after used under the same condition for 5 cycles.

环己烷催化氧化成环己醇和环己酮(KA油)[1, 2]是重要的有机催化反应。环己酮及环己醇是重要的有机原料, 可作精细化学品助剂[3]。因此, 开发出高活性和高选择性、环境友好的催化剂具有重要的科学意义和应用价值[4]。

磷酸铝分子筛是一类具有高热稳定性和化学稳定性的多孔载体[5], 能通过金属离子对骨架铝的取代, 或进入晶格空隙进行改性, 制备成金属掺杂多相催化剂[6], 对异构化[7]、选择性氧化[8]、环氧化反应[9]有较好的催化性能。贵金属如Pd和Au是性能优良的催化剂, 双金属Au-Pd同时负载会产生协同效应, 促进贵金属催化活性和选择性[10, 11]。

本文采用水热合成法制备Ce修饰介孔磷酸铝, 再通过原位还原法负载纳米Au-Pd制备催化剂; 通过以空气为氧化剂的环己烷选择性氧化反应测试催化剂的催化性能, 并考察水热温度、Ce掺杂量、负载贵金属对催化剂催化氧化环己烷的的影响。

异丙醇铝, 无水硝酸铈, 磷酸(85%), 氢氟酸(40%), 浓盐酸, 十六烷基溴化铵, 氨水(28%), 氯化金, 氯化钯均为分析纯。

异丙醇铝溶于无水乙醇形成均相溶液, 一定量的Ce(NO3)36H2O加入磷酸、氢氟酸、去离子水混合溶解后和异丙醇铝乙醇溶液混合, 剧烈搅拌至形成均相溶胶; 加入十六烷基三甲基溴化铵(CTAB)作为模板剂, 搅拌溶解后, 用氨水调节pH至中性。溶胶组成为n(Al2O3)∶ n(P2O5)∶ n(HF)∶ n(CTAB)∶ n(C2H5OH)∶ n(H2O)∶ =1∶ 1.1∶ 0.0015∶ 0.23∶ 12∶ 60, 硝酸铈的加入量按CeO2掺入质量比(以理论生成磷酸铝计)进行换算。将形成的溶胶转移至水热釜中, 在120 ℃或140 ℃下水热12 h。冷却后离心收集固体, 干燥后550 ℃焙烧5 h制得铈掺杂介孔磷酸铝[12, 13, 14, 15, 16], 标记为Cex-APO(T)(x=0.05、0.1、0.15、0.2, 为CeO2掺杂的质量分数, T=120 ℃或140 ℃, 为水热温度)。

为了对比, 分别制备了负载单金属纳米金和纳米钯催化剂, 称取一定量铈掺杂介孔磷酸铝样品用去离子水超声分散, 加入10 mmol· L-1氯金酸溶液或氯钯酸溶液, 再加入柠檬酸钠, 用0.1 mol· L-1的NaOH溶液调节pH=8, 加热至70 ℃, 反应0.5 h后, 冷却, 继续反应1 h, 离心收集固体, 分别用水和乙醇洗涤, 60 ℃真空干燥。负载双金属Au-Pd是按一定比例用氯金酸和氯钯酸混合溶液替代上述的氯金酸或氯钯酸[17, 18, 19], 然后按同样步骤进行制备。所制备样品的贵金属负载质量分数均为1.5%。

采用日本JMS-6380LV型扫描电镜观察负载双金属前后样品表面形貌, 工作电压20 kV, 放大倍数10 000倍。采用美国Nicolet公司6700型傅里叶红外光谱确定负载双金属前后样品的骨架及官能团是否改变。采用德国Bruker-AXS有限公司D8 Advance 型X射线衍射确定负载双金属前后样品的晶型。

以空气为氧化剂, 通过催化氧化环己烷考察催化剂的催化性能。取催化剂0.1 g, 环己烷10 mL, 乙酸1 mL, 加入氯苯1 mL, 空气压力1 MPa。控制反应温度120 ℃, 转速275 r· min-1, 反应1 h。取出反应液, 离心分离催化剂后, 上层清液加三苯基膦搅拌反应30 min, 再进行气相色谱定量分析。

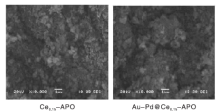

图1为Ce0.15-APO和Au-Pd@Ce0.15-APO催化剂的SEM照片。

| 图1 Ce0.15-APO和Au-Pd@Ce0.15-APO催化剂的SEM照片Figure 1 SEM images of Ce0.15-APO and Au-Pd@Ce0.15-APO catalysts |

由图1可以看出, 负载Au-Pd双金属前后的样品形貌没有明显改变。Au-Pd@Ce0.15-APO催化剂晶粒尺寸约为40 nm。

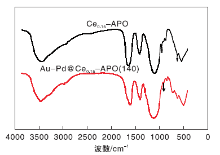

图2为Ce0.15-APO(140)和Au-Pd@Ce0.15-APO(140)催化剂的红外光谱图。从图2可以看出, 在Ce0.15-APO中, 3 440 cm-1和1 630 cm-1的吸收归属于样品的吸附水峰, 544 cm-1的吸收归属P-O-P的弯曲振动吸收, 871 cm-1 和941 cm-1对应于P-O-P的伸缩振动吸收, 1 110 cm-1为磷酸根阴离子端基P-O的伸缩振动。负载双金属Au-Pd后, 相应吸收峰位置有一定改变, 但没有改变磷酸铝骨架结构。

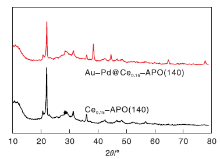

图3为Ce0.15-APO(140)和Au-Pd@Ce0.15-APO(140)催化剂的XRD图。由图3可见, 检测到磷酸盐类的特征衍射峰、Ce的特征峰, 说明Ce成功进入磷酸铝分子筛骨架中。负载双金属后在64.79° 检测到AuxPdy的特征峰, 说明Au和Pd发生了相互作用, 形成了AuxPdy合金相[20]。未检测到纳米Pd的特征峰, 可能是纳米Pd含量较少, 和Au形成合金相, 且保持高度分散, 晶粒尺寸小。

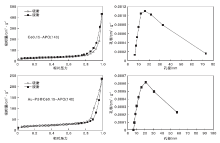

图4为Ce0.15-APO(140)和Au-Pd@Ce0.15-APO(140)催化剂的N2吸附-脱附曲线和孔径分布图。

| 图4 Ce0.15-APO(140)和Au-Pd@Ce0.15-APO(140)催化剂的N2吸附-脱附曲线和孔径分布图Figure 4 N2adsorption-desorption curves and pore diameter distribution of Ce0.15-APO(140) and Au-Pd@Ce0.15-APO(140) catalysts |

由图4可知, 催化剂的N2吸附-脱附等温线为Ⅱ 型, 吸附曲线和脱附曲线不发生重叠。在相对压力较低时, 吸附量缓慢增加, 该现象属于单分子层吸附; 随着相对压力的增加, 吸附量迅速增加, 发生多分子层吸附; 且在相对压力为0.7时, 吸附剂与吸附质间发生较弱的相互作用, 出现迟滞现象, 此时的分子筛介孔逐渐被填充; 当相对压力为1.0时, 迟滞现象消失, 此时分子筛的介孔全部被填充, 吸附达到饱和。负载Au-Pd后的迟滞环较负载前大, 表明负载前的孔径较负载后的孔径大。从孔分布比较看, Ce0.15-APO(140)催化剂孔径主要分布在(5~50) nm, Au-Pd@Ce0.15-APO(140)催化剂孔径主要分布在(8~40) nm。负载的纳米金属进入分子筛的孔道, 引起孔径和孔容变小。

2.5.1 Cex-APO(T)催化剂催化性能

表1为Ce含量对Cex-APO(T)催化剂催化性能的影响。从表1可以看出, 无催化剂存在时, 环己烷转化率很低, 未检出环己醇和环己酮产物, 随Ce含量增加, 环己烷转化率和环己醇+环己酮产率随之增加, 当Ce添加质量分数达0.15%时, 继续增加Ce含量, 环己烷转化率变化不大。催化剂水热温度对催化性能有一定影响, 水热温度从120 ℃升至140 ℃, 活性有一定提高。选择Ce0.15-APO制备负载贵金属Au、Pd和Au-Pd催化剂。

| 表1 Ce含量对Cex-APO(T)催化剂催化性能的影响 Table 1 Effects of Ce contents on catalytic performance of Cex-APO(T) catalyst |

2.5.2 负载纳米贵金属催化剂催化性能

表2为不同负载贵金属催化剂催化性能。

| 表2 不同负载贵金属催化剂催化性能 Table 2 Catalytic performance of different supported precious metal catalysts |

由表2可知, 负载后的比表面积均较负载前样品的比表面有所下降, 是由于部分贵金属进入催化剂孔内, 导致比表面积降低。负载贵金属后, 环己醇+环己酮产率和环己烷选择性明显增加, 其中, 负载单金属纳米Au活性比单金属纳米Pd更好, 在同样负载量条件下, 双金属负载催化剂活性明显高于负载单金属催化剂, 且以金为主要成分的双金属负载催化剂活性比以Pd为主要成分的双金属负载催化剂更好。催化剂活性顺序为Au-Pd@Ce0.15-APO(140)> Pd-Au@Ce0.15-APO(140)> Au@Ce0.15-APO(140)> Pd@Ce0.15-APO(140)> Au@Ce0.15-APO(120)> Pd@Ce0.15-APO(120)> Ce0.15-APO(140)。

2.5.3 催化剂循环使用性能

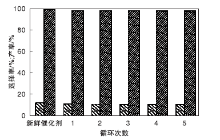

采用Au-Pd@Ce0.15-APO(140)催化剂进行了5次循环使用实验。每次循环使用时, 离心分离出催化剂, 然后用丙酮和水彻底洗涤, 真空下干燥。催化实验条件和新鲜催化剂相同。循环测试结果如图5所示。从图5可以看出, 催化剂经过5次循环使用后, 环己醇+环己酮产率从11.81%降至10.3%, 醇+酮选择性基本不变, 表明催化剂有较好的循环使用性能。

制备的Ce掺杂磷酸铝分子筛对环己烷有良好的催化性和选择性, 且磷酸铝骨架中Ce含量及其分布对催化剂活性影响较大, 负载Au-Pd双金属的催化剂对环己烷表现出较好的催化性能。在反应温度为120 ℃、压力1 MPa和反应1 h的条件下, 环己醇和环己酮的产率达11.81%, 环己醇和环己酮选择性高达99%。催化剂在同样条件下循环使用5次, 活性无明显下降, 具有较好的循环使用性能。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|