作者简介:高维恒,1983年生,硕士,高级工程师,主要从事工业催化方面的研究。

探讨了焦炉煤气加氢脱硫催化剂器外预硫化的方法,研究了硫化剂加入量以及预硫化浸渍温度、浸渍时间、浸渍压力等硫化条件对催化剂活性的影响,同时对预硫化催化剂的稳定性能进行考察。结果表明,以单质硫和有机多硫化物的混合物溶于馏分油中制成的混合硫化物作为硫化剂,在温度140 ℃和压力1.0 MPa的条件下,将焦炉煤气加氢脱硫催化剂浸渍2 h所制备的器外预硫化型催化剂活性优于传统的器内预硫化的催化剂,且催化剂性能稳定。

Methods for perparing ex-situ presulfurization for coke gas hydrodesulfurization catalysts were studied.Such factors as amount of sulfiding agent added,presulfurization impregnated temperature,impregnated time and impregnated pressure that impact catalyst acticity were investigated. The stability of presulfurization catalysts were also investigated.The research results show that with the mixture of sulfur and organic sulider dissolved in distillate oil made as sulfiding agent,under the condition of temperature is 140 ℃,pressure is 1.0 MPa,the coke gas hydrodesulfurization catalyst impregnated 2 h.The catalysts prepated by this method had more activity and stability than in-situ presulfurization catalysts.

我国是全球最大的焦炭生产国, 随着我国经济的快速发展, 焦炭产量由2010年的454 Mt增长到2016年的690 Mt, 年均增长率达7.2%。焦炉煤气是炼焦过程中的副产物, 生产1 t焦炭可产约426 m3的焦炉煤气[1]。焦炉煤气中富含大量的氢气、甲烷、一氧化碳等可作为合成甲醇、合成天然气以及制取氢气的优质原料。同时, 焦炉煤气中含有微量的硫化物、焦油、萘、氨和氰化物等杂质, 这些杂质不仅污染环境, 而且腐蚀设备、堵塞管路, 甚至导致催化剂部分或完全失活, 影响后续的回收利用过程, 尤其是其中形态复杂硫化物杂质的深度脱除, 成为制约焦炉煤气资源化利用的技术瓶颈。

目前, 深度脱除焦炉煤气中杂质的方法是采用干法净化脱除工艺[2]。通过有机硫加氢转化, 将有机硫化物转为易于吸收的硫化氢, 达到深度净化的目的。加氢催化剂活性组分通常以MoO3、CoO、NiO、WO3等形式负载在载体上, 只有硫化态才具有较高的催化活性, 因此催化剂在使用前要进行预硫化处理[3, 4]。通常情况下, 预硫化过程是在反应器内完成, 存在以下缺点[5]:(1)硫化过程时间较长, 影响正常开工; (2)需要专用的硫化设备; (3)容易产生催化剂床层飞温, 造成催化剂失活; (4)所用的硫化剂均为有毒有害物质, 容易造成环境污染并危害操作人员的健康。而采用器外预硫化技术可以克服器内预硫化存在的缺点, 不仅可以节省开工时间和开工步骤, 而且使催化剂在保持较高活性的同时, 环境污染小。长期以来, 器外预硫化技术一直是国内外学者研究的热点, 具有良好的应用前景[6, 7]。

催化剂器外预硫化技术是将氧化态的加氢催化剂在装入反应器前预先硫化, 装入反应器后不需要另外添加硫化剂, 随着催化剂床层升温的同时进行催化剂活化的方法。该技术有两种处理形式:(1)气相预硫化法, 在含H2气氛下, 催化剂活性金属与加入的硫化剂作用, 使催化剂由氧化态直接变为硫化态, 再进行钝化处理; (2)液相预硫化法, 采用特殊的处理方法将硫化剂填充到催化剂颗粒内部的空隙中, 硫化剂与催化剂活性金属氧化物发生相互作用生成硫氧化合物, 然后在反应器内硫氧化物在H2的作用下被还原成硫化物。从近些年来国内外技术发展的趋势看, 液相硫化法是目前工业应用较多, 研究较为广泛的器外预硫化催化剂技术[8]。器外预硫化较为成熟的技术主要有Eurecat公司与Akzo公司的Suificat技术及EasyA ctive技术、Tricat公司的Xpress技术以及中国石化石油科学院的RPS技术和中国石化抚顺石油化工研究院的EPRES技术等[9, 10]。从各技术发展历程来看, 液相预硫化法是器外预硫化技术发展的主要趋势。

本文通过考察不同硫化剂的选择以及硫化剂的加入量对催化剂预硫化的影响, 并对硫化浸渍温度、浸渍时间、浸渍压力等预硫化条件进行探讨。

选取特定馏分的溶剂油作为溶剂, 将单质硫、含硫化合物与溶剂一同加入高压反应釜内, 在N2保护条件下, 140 ℃反应2 h形成一种复配硫化剂。在一定温度下, 用该硫化剂浸渍干燥后的加氢催化剂一定时间, 恒温搅拌, 并对浸渍后的催化剂进行加热处理, 即制成预硫化型焦炉煤气加氢催化剂。

采用固定床微反评价装置对催化剂活性进行评价。评价条件为催化剂装填量2.0 mL, 空速(1 000~3 000) h-1, 反应温度250 ℃、300 ℃、350 ℃, 原料气组成φ (H2)=55%~57%, φ (N2)=2%~3%; φ (CO)=5%~8%; φ (CO2)=1%~3%; φ (CH4)=25%~27%; φ (CnHm)=1%~3%以及微量的CS2、噻吩等有机硫化物。

理论上能够提供H2S的物质都可以作为硫化剂。因此器外预硫化的硫化剂选择范围较宽, 目前常用的硫化剂多为单质硫或有机多硫化物。有机多硫化物根据文献[11, 12]一般选择二硫化碳、二甲基二硫化物、二甲基硫化物、噻吩和乙硫醇等。本实验经过筛选, 选择单质硫与有机多硫化物S1、S2按照一定比例混合形成混合硫化物, 并溶解于溶剂油中制成混合硫化剂。硫化剂中不同的组分及含量对预硫化催化剂的活性有较大的影响, 不同硫化剂对催化剂活性的影响见表1。

| 表1 不同硫化剂对催化剂活性的影响 Table 1 Effect of different sulfiding agent on catalysts |

由表1可知, 器外预硫化催化剂的活性优于器内预硫化催化剂的活性。特别是硫磺与多硫化物S1复配的硫化剂, 催化剂活性明显高于器内预硫化催化剂。表明器外预硫化相较于器内预硫化使催化剂硫化的更充分, 具有更好的催化活性。因此, 后续实验选择ω (硫磺)=50%和ω (多硫化物S1)=50%形成的混合硫化物作为硫化剂。

焦炉煤气加氢脱硫催化剂器外预硫化效果评价指标是硫化后催化剂的硫化度。实验主要考察影响硫化度因素如硫化剂加入量、硫化浸渍温度、硫化浸渍时间、硫化浸渍压力等对催化剂预硫化的影响。

2.2.1 硫化剂加入量

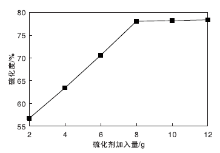

硫化剂加入量对加氢催化剂硫化度的影响见图1。

由图1可知, 随着硫化剂加入量的增加, 催化剂硫化度呈增加趋势。硫化剂加入量为2.0 g时, 制备的预硫化催化剂硫化度为56%, 当硫化剂加入量增加到约8.0 g时, 催化剂的硫化度达到78%, 再继续增加硫化剂用量, 催化剂硫化度增加不明显, 因此硫化剂的最佳用量约8.0 g。

2.2.2 硫化浸渍温度

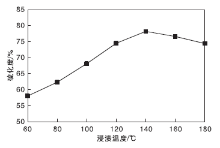

浸渍温度对加氢催化剂硫化度的影响见图2。

由图2可知, 随着浸渍温度的提高, 催化剂硫化度逐渐增加, 浸渍温度达到140 ℃时, 硫化度达到最大值, 温度再升高时硫化度逐渐下降。究其原因, 当浸渍温度较低时, 硫化剂黏度较大, 传质阻力较大, 硫化剂不易进入催化剂内部孔道, 只能吸附在催化剂表面, 其中的元素硫与催化剂相互作用较弱, 因此, 硫化度较低; 温度逐渐升高到140 ℃的过程中, 硫化剂的黏度降低, 硫化剂能较好的浸润到催化剂内部孔道中, 同时硫化剂的硫元素与催化剂中的金属氧化物发生化学反应生成硫氧化物, 随着浸渍温度逐渐提高, 反应深度加深, 更多的硫元素被固定在催化剂内部, 硫化度也随之增加; 而随着浸渍温度继续提高, 硫化度却呈现出下降趋势, 可能是由于温度较高, 硫化剂在催化剂孔道内部造成部分积炭, 活性金属被覆盖, 硫元素很难与活性金属形成稳定的化学键, 大部分的硫以气态形式挥发、流失, 造成催化剂硫化度降低。因此, 适宜的浸渍温度为140 ℃。

2.2.3 硫化浸渍时间

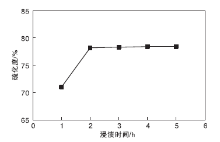

在浸渍温度140 ℃的条件下, 考察硫化浸渍时间对加氢催化剂硫化度的影响, 结果见图3。

由图3可知, 浸渍时间在2 h内, 随着浸渍时间的延长, 催化剂硫化度在逐渐增加, 浸渍时间为2 h时, 催化剂硫化度达到最大值, 随后随着浸渍时间的延长, 硫化度基本不再变化。原因是当浸渍时间为2 h时, 硫化剂在催化剂孔道内达到了扩散与吸附平衡, 说明在催化剂孔道内的吸附已经达到饱和, 再延长浸渍时间, 硫化剂的吸附量已无明显变化, 催化剂的硫化度基本不变。反而是长时间的浸渍会造成催化剂孔道的坍塌, 影响催化剂结构稳定性。因此, 适宜的浸渍时间为2 h。

2.2.4 硫化浸渍压力

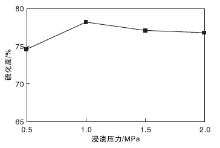

硫化浸渍压力对加氢催化剂硫化度的影响见图4。

由图4可知, 浸渍压力对加氢催化剂的硫化度影响不大, 当浸渍压力达到1.0 MPa时, 硫化度最高, 随后随着浸渍压力的提高, 硫化度略降, 并趋于平缓, 原因可能是硫化剂中低沸点的化合物, 随着浸渍压力的提高, 饱和蒸气压增大, 即挥发性增大, 造成部分硫元素从催化剂孔道内扩散、逃逸, 从而降低了催化剂的硫化度。由此可见, 提高浸渍压力对提高预硫化的效果并不明显。因此, 适宜的硫化浸渍压力为1.0 MPa。

2.3.1 预硫化催化剂稳定性评价

器外预硫化催化剂的稳定性是衡量预硫化催化剂的重要指标。在器外预硫化过程中, 一部分硫化剂是通过物理吸附的方式吸附在催化剂表面或孔道内部, 由于物理吸附的热力学不稳定性, 极易发生脱附, 造成硫化度降低; 而另一部分硫化剂与金属氧化物发生化学反应生成硫化物, 由于硫化态的催化剂在空气中易发生氧化反应产生自热效应, 若热量不能及时移除, 严重时会造成催化剂燃烧着火。因此, 预硫化催化剂的稳定性是目前各技术需要解决的热点问题。本实验在空气环境下测定了预硫化催化剂自热效应的温升情况, 结果见表2。

| 表2 预硫化催化剂自热测定数据 Table 2 Autothermic data of presulfurization catalyst |

由表2可知, 在环境温度由30 ℃逐渐提高到50 ℃时, 预硫化催化剂的自热温升也在不断增加, 由0.4 ℃增加到2.3 ℃, 自热温升相对较小。因此, 制备的预硫化催化剂在常温下稳定安全, 可在常温空气中存放。

2.3.2 预硫化催化剂的活性评价

采用优化的预硫化工艺条件, 称取焦炉煤气加氢脱硫催化剂50 g置于鼓风干燥箱中进行干燥处理, 干燥后的催化剂放入高压反应釜内, 将硫化剂8.0 g加入釜内, 用N2将釜内空气置换, 同时控制釜内压力约1.0 MPa, 加热温度至140 ℃恒温浸渍2 h, 即制得预硫化加氢催化剂。对预硫化加氢催化剂进行活性评价, 结果见表3。

| 表3 预硫化催化剂活性评价 Table 3 Activity evaluation of presulfurization catalyst |

由表3可知, 在相同的反应条件下, 器外预硫化催化剂活性优于器内预硫化催化剂, 表明器外预硫化技术使加氢催化剂活性金属组分的利用率提高, 催化剂硫化更充分。从硫化剂用量、对环境的污染程度和催化剂的硫化效果等方面比较, 器外预硫化工艺相较器内预硫化工艺更具优势。

(1) 通过选择适宜的硫化剂, 合理优化浸渍温度、浸渍时间及浸渍压力等预硫化工艺条件, 制备预硫化型焦炉煤气加氢脱硫催化剂是可行的。

(2) 制备的器外预硫化加氢催化剂硫化度较高, 同时具有良好的稳定性, 催化剂在环境温度50 ℃下自热温升为2.3 ℃, 存放安全、方便。

(3) 制备的器外预硫化催化剂活性优于传统的器内预硫化催化剂, 预硫化工艺简单, 具有较好的工业应用前景。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|