作者简介:王晶晶,1981年生,女,硕士,工程师,研究方向为化工过程机械。

介绍一种采用偏铝酸钠和二氧化碳分级串联连续碳化制备拟薄水铝石的工艺,生产过程中可实现稳定的进料和出料。引入一种用于气液混合的预溶气组件,改善偏铝酸钠溶液和CO2气体混合效果。采用XRD、红外光谱等表征产物。结果表明,采用连续碳化法可生产出性质稳定的拟薄水铝石产品,其各项性能指标均达到或超过市售的拟薄水铝石,孔径分布更为集中,产品的重复性和再现性更稳定。

A kind of tandem continuous carbonization for preparation of pseudo-boehmite with sodium metaaluminate and carbon dioxide was introduced.The production process could realize continuous feeding and discharging.Dissolved air in advance was introduced to improve the mixing effect of sodium aluminate solution and CO2.Products were characterized by XRD,IR and so on.It was concluded that using the continuous carbonization process could produce stable products whose pore size distribution was more concentrated,repeatability and reproducibility were more stable.Performance of the product could reach or exceed that on market.

拟薄水铝石在石油化工等领域应用广泛。大孔容拟薄水铝石是生产催化剂载体的主要原料, 小孔径拟薄水铝石主要用作载体成型的粘结剂及涂敷材料等[1, 2]。产业化的拟薄水铝石生产方法主要有醇铝水解法和中和法[3, 4, 5]。碳化法因原料来源广、生产过程“ 绿色环保” 、成本低廉而得到广泛应用。

碳化法合成拟薄水铝石是在反应器中装入一定量的待反应溶液, 再通入一定浓度的CO2气体生成拟薄水铝石。最常用的间歇鼓泡碳化法中, 碳化过程反应终点的pH值控制在9~12, 反应过程中浆液的pH值逐步降低, 拟薄水铝石粒子的形成贯穿整个反应过程, 形成的拟薄水铝石粒子在反应液中成核、长大的时间不一致, 导致产品粒度分布宽等不良结果。每次碳化过程中浆料的温度、浓度、CO2气体流量、碳化终点的时间等存在微小差异, 导致每批次产品的质量存在波动。因此, 间歇鼓泡碳化生产拟薄水铝石存在劳动强度大、装置利用率低, 产品重现性差的缺点, 制备的拟薄水铝石晶粒大小不均、孔径分布弥散等, 不利于产业的规模化, 影响后续催化剂的性能[6, 7, 8, 9]。实现拟薄水铝石制备连续化、规模化, 保证产品质量的稳定, 一直是研究的热点。

本文采用多级串联式, 同时引入预溶气技术, 比较连续碳化法产品与鼓泡反应器和间歇釜式反应器制备的市售拟薄水铝石产品的差异, 进行连续碳化法的稳定性与重复性实验。

碳化法生产拟薄水铝石是气液反应, 为确保制备的拟薄水铝石晶粒大小均一、孔径分布集中, 需要气体分布均匀、气泡尺寸小且均一, 这对反应器的气体分布有特殊的要求。

预溶气技术同时吸入偏铝酸钠溶液和CO2-空气混合气并在腔内加压混合, 关键设备为预溶气组件, 主体由腔体和叶轮组成, 腔体设有气体入口、液体入口及混合液排出口。预溶气组件由电机驱动, 带动腔体内叶轮做高速旋转, 在吸入口形成负压产生自吸效果。液体和气体在负压作用下被吸入腔体内部, 随叶轮做高速旋转, 由于腔内空间变小, 混合液料被压缩加压, 在叶轮的高速旋转搅拌下, 气泡被不断打碎, 气体与液体充分混合溶解。这种操作方式下, 气液溶解效率高、微细气泡可达(20~30) μ m, 克服了传统装置运行不稳及大气泡翻腾的问题, 预混后的混合物进入反应器后仍保持良好的气液溶解效果。

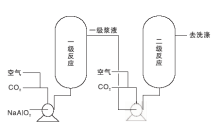

本实验采用两级反应器, 工艺流程示意图如图1所示, 偏铝酸钠溶液和CO2-空气混合气经特殊部件实现充分预混合后, 同时、连续进入反应器内进行均匀快速反应。一级反应器溢流口连续流出的浆液和CO2-空气混合气进入二级气液混合组件中进行预混合后, 进入二级反应器进行反应。如此反复, 直至达到反应终点pH值。反应结束后, 浆液经过滤、洗涤、干燥, 得到拟薄水铝石。本工艺在各级反应器之间设置助剂加入口, 可以在不同pH值时加入助剂[10, 11]。

| 图1 连续碳化制备拟薄水铝石简易流程图Figure 1 Flowchart of pseudo-boehmite preparation with continuous carbonization process |

通过正交试验设计选取工艺条件, 偏铝酸钠流速150 mL· min-1, 一级混合气中CO2体积分数75%, 偏铝酸钠溶液按氧化铝计浓度为25 g· L-1, 一级出口浆液pH值12.5, 一级搅拌转速为2 500 r· min-1, 二级混合气中CO2浓度50%, 二级搅拌转速为2 500 r· min-1, 二级出口浆液pH值10.5, 反应温度20 ℃。

样品中三水铝石含量及物相结构表征采用日本理学D/MAX2500型X射线衍射仪。

孔径、孔体积和比表面积表征采用ASAP2420物理吸附仪, 测定前将样品在300 ℃下真空处理4 h后, 置于液氮罐中, 在-196.15 ℃下进行吸附-脱附, BET法计算比表面积, 孔体积、孔径分布由吸附曲线计算。

拟薄水铝石颗粒外貌和粒子大小表征采用日本JSM-6301F型扫描电子显微镜, 工作电压20 kV。

采用丹东百特仪器有限公司BT-9300STD激光粒度分布仪测定颗粒直径, 测量范围(0.1~1 000) μ m。

表面酸性测试采用美国NICOLET6700型傅里叶变换红外光谱仪, 将样品装入真空反应器内, 抽真空至10-2Pa后, 将温度升高至500 ℃, 恒温1 h, 设置测量基点。降至室温, 吸附吡啶1 h, 再继续抽真空, 将温度升高至160 ℃、250 ℃、350 ℃、450 ℃, 脱附吡啶后, 测量并计算与基点的差值。

与传统气液混合方式相比, 采用预溶气技术时, 在高剪切力场作用下, 偏铝酸钠溶液与CO2在进入反应器之前便已实现混合。

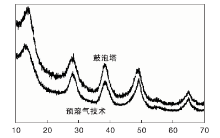

图2为采用预溶气技术和传统鼓泡反应器制备的拟薄水铝石的XRD图。

| 图2 采用预溶气技术和鼓泡反应器制备的拟薄水铝石XRD图Figure 2 XRD patterns of pseudo-boehmite prepared by continuous carbonization and bubble column |

由图2可以看出, 与市售鼓泡反应器制备的拟薄水铝石相比, 连续碳化法制备的拟薄水铝石在14° 、28° 、38° 、49° 、65° 处有特征峰, 表明连续碳化法可以制备出与市售产品结晶度相当的拟薄水铝石。

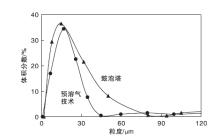

图3为采用预溶气技术和传统鼓泡反应器制备的拟薄水铝石的粒径分布。

| 图3 采用预溶气技术和传统鼓泡反应器制备的拟薄水铝石的粒径分布Figure 3 Particle size distribution of pseudo-boehmite prepared by continuous carbonization and bubble column |

由图3可以看出, 与鼓泡反应器制备的拟薄水铝石相比, 采用预溶气技术制备的拟薄水铝石粒径分布较窄, 表明预溶气组件利于生产粒径分布集中的拟薄水铝石。

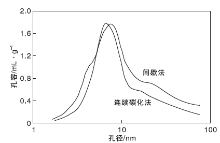

连续碳化法和市售间歇釜式反应器制备的拟薄水铝石的比表面积、孔容和平均孔径如表1所示, 孔径分布如图4所示。由表1和图4可以看出, 与釜式反应器法相比, 连续碳化法制备的拟薄水铝石孔容相近, 孔径分布更加集中。

| 表1 连续碳化法和间歇釜式反应器制备的拟薄水铝石比表面积、孔容和平均孔径 Table 1 Physicochemical properties of pseudo-boehmite prepared by continuous carbonization and batch reactor |

| 图4 连续碳化法和间歇釜式反应器制备的拟薄水铝石的孔径分布Figure 4 Pore size distribution of pseudo-boehmite prepared by continuous carbonization and batch reactor |

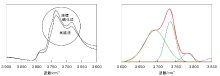

图5为连续碳化法和市售间歇釜式反应器制备的拟薄水铝石的原位红外光谱图和分峰示意图。

| 图5 连续碳化法和间歇釜式反应器制备的拟薄水铝石的原位IR谱图和分峰示意图Figure 5 In situ IR spectra and peak differentiation of pseudo-boehmite prepared by continuous carbonizationand batch reactor |

由图5可知, 在3 687 cm-1、3 740 cm-1和3 786 cm-1处出现衍射峰。据文献[13, 14]报到, 羟基模型有Ⅰ a、Ⅰ b、Ⅱ a、Ⅱ b和Ⅲ 型5种, 与羟基相连的铝有四面体配位、八面体配位及两种配位的组合。羟基的构型和酸性取决于连接它们的晶面, (3 760~3 780) cm-1为Ⅰ a型, (3 785~3 800) cm-1为Ⅰ b型, (3 730~3 735) cm-1为Ⅱ a型, (3 740~3 745) cm-1为Ⅱ b型, (3 700~3 710) cm-1为Ⅲ 型。有研究者认为(3 600~3 710) cm-1为Ⅲ 型。由此可知, 两种方法制备的拟薄水铝石有三种类型, 图5中3 687 cm-1处的峰归属为Ⅲ 型中性羟基峰, 3 740 cm-1处的峰归属为Ⅱ b型碱性羟基峰, 3 786 cm-1处的峰归属为Ⅰ b型酸性羟基峰[15]。

连续碳化法和市售间歇釜式反应器制备的拟薄水铝石羟基峰面积百分比如表2所示。由表2可以看出, 与间歇法相比, 连续碳化法制备的拟薄水铝石的中性羟基百分比略小, 碱性羟基百分比相当, 酸性羟基百分比较大。

| 表2 连续碳化法和间歇釜式反应器制备的拟薄水铝石羟基峰面积百分比 Table 2 Peak area ratio of pseudo-boehmite prepared by continuous carbonization and batch reactor |

连续碳化法和市售间歇釜式反应器制备的拟薄水铝石的酸分布如表3所示。

| 表3 连续碳化法和间歇釜式反应器制备的拟薄水铝石酸分布 Table 3 Acid distribution of pseudo-boehmite prepared by continuous carbonization and batch reactor |

由表3可知, 与间歇法相比, 连续碳化法制备的拟薄水铝石的酸性略强, 与连续法制备的拟薄水铝石酸性羟基百分比较大一致。

3.3.1 产品稳定性

采用连续碳化法制备拟薄水铝石, 对不同反应时间的产品取样测试, 结果如表4所示。

由表4可知, 碳化1 h时, 拟薄水铝石孔径分布较为弥散, 随着碳化时间的增加, 拟薄水铝石的孔径分布逐渐集中, 碳化2 h至实验结束, 产品性质稳定。这是由于碳化初期反应系统尚未平衡, 影响碳化反应的各因素处于调整、变化阶段, 随着各因素的逐渐稳定, 制备的拟薄水铝石性质逐渐稳定, 采用连续碳化法可生产出性质稳定的拟薄水铝石产品。

| 表4 连续碳化制备拟薄水铝石不同反应时间分析结果 Table 4 Analysis results of pseudo-boehmite prepared by continuous carbonization at different reaction time |

3.3.2 产品重复性试验

在相同工艺条件下, 进行连续碳化重复实验, 结果如表5所示。由表5可以看出, 拟薄水铝石的比表面积、孔容和孔径分布重复性良好, 表明本文采用的连续碳化法制备的拟薄水铝石具有很好的重复性和再现性。

| 表5 连续碳化制备拟薄水铝石重复试验结果 Table 5 Repeat test results of pseudo-boehmite prepared by continuous carbonization |

(1) 采用预溶气技术有利于生产粒径分布集中的拟薄水铝石, 可制备出与市售拟薄水铝石结晶度相当的拟薄水铝石。

(2) 采用分级串联式连续碳化法制备出的拟薄水铝石, 其各项性能指标均达到或超过目前工业应用的间歇生产的拟薄水铝石性能指标, 且孔径与粒度分布更为集中。

(3) 采用分级串联式连续碳化法制备拟薄水铝石, 在连续进出料制备过程中, 随着时间的推移, 生产的拟薄水铝石性质均一、稳定, 具有很好的重复性和再现性, 可实现拟薄水铝石连续规模化生产, 有利于产品经济效益的提高。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|