作者简介:宋海涛,1978年生,男,博士,高级工程师,研究方向为催化裂化催化剂与助剂研制开发。

The negative influences caused by frequent shift of FCC catalyst species in current production mode were summarized.Through pilot test and practical statistics on industrial production line,the advantages of longer production term which could be obtained by adopting base catalysts blending technology,such as energy and raw material saving,higher production efficiency and improved catalyst quality,were comparatively discussed.

国内催化裂化(FCC)催化剂厂商一般是根据炼厂的原料油、FCC装置特点和产品方案, “ 量体裁衣” 地供应催化剂[1], 因此现有FCC催化剂供货方式基本上是“ 一厂一剂” 甚至“ 一厂多剂” 。催化剂厂每年往往要生产上百个品种的催化剂, 生产过程中需要经常性转产, 影响生产效率, 对市场需求的响应较慢。此外, 由于不同品种催化剂性能差异, 在生产切换过程中, 造成质量波动, 导致相当数量的产品不合格, 增加生产成本。

如果能根据分子筛、基质类型和催化特性, 制备出具有不同催化性能的“ 模块化” 基础催化剂, 而后通过混仓获得功能不同的FCC催化剂, 可以更灵活快速地满足炼厂需求, 实现较长周期的连续稳定生产, 避免生产过程中频繁转产, 有利于裂化催化剂的生产组织、成本控制和产品质量控制, 将成为催化剂厂节能降耗, 提高资源有效利用率及提升产品质量的重要途径。

本文通过中型试验及工业生产统计数据分析, 比较长周期连续生产相对频繁转产在减少转产损失、提高生产效率及稳定产品质量方面的优势, 说明采用混仓生产方式的必要性, 为中国石化催化剂有限公司长岭分公司在50 kt· a-1FCC催化剂新生产线中拟采用的混仓生产过程提供依据。

中国石化催化剂有限公司长岭分公司的转产频次为2~3天, 甚至出现仅生产1天就转产的情况。频繁转产除了给生产组织带来不便以外, 还可能造成以下两方面的影响:(1)转产时停料、切水进行系统清洗置换(特别是前后两批次产品组成或物性差别较大时), 损失系统中剩余的胶体物料, 在无产品产出的情况下消耗大量水、电、气等能源; (2)转产时不清洗系统或短时间进水清洗(~30 min), 由于前后两批物料性质的差异, 造成转产初始2~3个班次的产品质量不稳定。

催化剂厂在生产中, 为确保年度产能、减少资源损失和能耗等, 通常会尽量避免上述第(1)种情况, 接受第(2)种情况带来的负面影响。

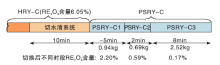

中型试验在中国石化石油化工科学研究院装置上进行, 对比样品的稀土含量差别显著(HRY-C投料的RE2O3质量分数为6.05%, PSRY-C投料RE2O3含量为0)。两个样品各制备干基5 kg, 胶体浆料质量约20 kg, 喷雾进料时间(15~20) min。

为减少前后两样品胶体物料的掺混, HRY-C胶体进料结束后切换脱阳离子水20 kg, 冲洗时长约10 min, 此阶段消耗柴油燃料(6~7) L, 耗电量未统计。此外, 成胶罐胶体物料损耗约500 g, 占胶体浆料总质量的2.5%(未计入系统管线中的物料损耗)。

由此可知, 转产切换中的系统清洗过程造成显著的工时、资源和能源损耗。同一产品生产持续时间越长, 上述损耗所占比例越低。由于中试制备的胶体量和装置规模与工业装置有较大差距, 下文结合工业生产统计数据作进一步说明。

PSRY-C胶体进料后, 收集(0~5) min(PSRY-C1)、(6~7) min(PSRY-C2)和(8~15) min(PSRY-C3)样品, 称重并测定稀土含量, 考察高稀土样品HRY-C在系统中的残余物料对后一样品的掺混影响, 结果如图1所示。

由图1可知, 经过10 min的进水清洗(水量与喷雾胶体量相当), 切换后PSRY-C样品中仍检测到稀土元素, 初始阶段稀土质量分数较高为2.20%。按RE2O3含量计算, PSRY-C1中约掺混有30%以上的HRY-C, PSRY-C2中掺混的HRY-C组分接近10%, 二者占PSRY-C总收率的39%。可见, 转产初始阶段前后产品的掺混“ 污染” 非常明显。同一样品生产持续时间越长, 掺混样品所占比例将越低。

催化剂厂为确保产能, 减少资源损耗和能耗, 在转产过程中通常会避免长时间的系统清洗。只有在生产某些组成或物性与前一批次有显著差别的产品时, 才会进行约8 h的进水清洗(由于催化剂胶体粘度较大, 很难彻底清洁系统)。表1为C催化剂车间切水清洗系统时的能耗统计。

| 表1 C生产车间喷水清洗半小时能耗统计 Table 1 Energy consumption of half an hour water cleaning in workshop C |

由表1可知, 按每年切换近100次每次转产进行8 h切水清洗推算, C车间每年因转产损失水22.4 kt、甲烷6.66× 105 m3、电1.09× 106kW· h, 且未计入清洗过程中的胶体物料损失。按当前市场价估算, 仅能耗损失就达约270万元。此外, 按耗费工时合计, 约损失10%的产能, 每年减产约2 kt, 折合产值约4 000万元。根据上述数据和计算方法, 按产能线性加和计算, 则现有三条FCC催化剂生产线每年转产造成的能耗和产能损失约700万元和5 kt(产值1亿元)。采用混仓生产模式后, 预计每年转产控制在50次左右, 能耗和产能损失将大幅降低。另据估算, 混仓生产每年还可节约当前生产模式下因二次调混而产生的包装及拆卸费用近1 000万元。此外, 降低人工成本及提高生产组织效率等还会间接增加经济效益。

催化剂厂在实际生产中通常简化上述操作, 将清洗时间压缩在30 min以内。由于胶体物料交叉掺混, 需要面对转产初期明显的产品质量波动。

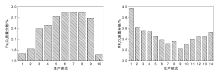

图2为催化剂A、B生产班样中特征元素的质量分数。由图2可知, 在10个A生产班次中, 初始2个班次和最后1班样品中特征元素(Fe2O3)质量分数与理论值差距较大, 由于前后两批次样品中均不加入Fe, 因而Fe2O3质量分数总先增加后降低; 在14个B生产班次中, 由于前后两批产品中RE2O3质量分数高达5%, 生产初期与后期样品中RE2O3质量分数较高, 随着生产过程中的不断调节, RE2O3质量分数先降低后增加。一般而言, 每次转产造成至少2~3个班样的产品性质波动较大; 通过适度放宽质量指标和进行小型调混能在一定程度上降低产品不合格率, 但对催化剂性能的影响是不可回避的。

生产周期越长, 转产造成的不合格批次所占率越低。从C车间年度报表中的产品批次合格率来看, 长周期(连续生产≥ 7天)产品的合格率约99.0%, 明显高于车间年度平均合格率96.5%。

根据上述分析可以推断, 新建50 kt· a-1生产线采用混仓生产模式后, 基础剂的生产周期均在7天以上, 产品不合格率有望由目前的3.5%降低到1%左右, 产品质量的稳定性得到明显改善。

(1) 在现有裂化催化剂生产模式下, 频繁转产不仅影响生产效率, 也造成资源与能源损失及产品质量波动等。

(2) 中型试验初步说明生产切换中系统清洗造成物料和能量损耗, 以及物料掺混情况; 工业生产统计数据进一步表明, 混仓技术实现的长周期(≥ 7天)生产模式, 不仅可减少因频繁转产造成的资源和能源损耗, 还有望将产品不合格率由约3.5%降低到1%。

(3) 在新生产线规划建设中, 有必要采用基础剂混仓生产模式, 以实现的较长周期连续生产, 减少转产损失, 提高生产效率和产品质量, 同时加快对市场需求的响应。

The authors have declared that no competing interests exist.

| [1] |

|