作者简介:何 龙,1983年生,男,黑龙江省海伦市人,硕士,研究方向为烯烃加氢催化剂和氧化催化剂。

以双氧水为氧化剂,采用反应控制相转移催化剂催化环戊烯选择氧化制备戊二酸,考察反应条件的影响和催化剂回收。结果表明,催化剂最佳反应条件为催化剂用量为环戊烯质量的10%,双氧水和环戊烯物质的量比为4.15∶1,反应温度90 ℃,反应时间5 h,最佳反应条件下戊二酸收率95.67%,催化剂回收率66.78%。通过高温分解反应液中残余双氧水可提高催化剂回收率。最佳分解温度为105 ℃,分解时间为6 h,分解反应后催化剂回收率79.42%。实验室工艺条件下进行20 L放大试验,结果与小试无明显差别。

Catalyst recovery and effect of reaction conditions on selective oxidation of cyclopentene to glutaric acid over reaction-controlled phase-transfer catalyst with hydrogen peroxide as oxidant were investigated.Results showed that the optimum amount of catalyst was 10% of cyclopentene mass,molar ratio of hydrogen peroxide and cyclopentene was 4.15∶1,reaction temperature was 90 ℃ and reaction time was 5 h.Under this condition,yield of glutaric acid was 95.67%, and recovery of the catalyst was 66.78%.Catalyst recovery could be further increased by pyrolysis of residual hydrogen peroxide in the reaction solution.Under the optimum decomposition temperature of 105 ℃ and decomposition time of 6 h,catalyst recovery reached 79.42%.20 L scale-up tests which were conducted using the laboratory process conditions were not significantly different from the results of the small test.

戊二酸是重要的二元羧酸, 戊二酸及其衍生物在化学、医药、建筑、农业等方面用途广泛[1]。在塑料工业中, 戊二酸及其烷基酯类是聚氯乙烯、聚酯、聚酰胺等增塑剂的中间体, 也可作为聚氯乙烯的聚酯增塑剂的组成部分。在医药、农业方面, 戊二酸可用于配制各种杀菌消毒洗液和药品。戊二酸及其酯可用于聚酯多醇的合成、去垢剂的配制、含硫等烟道的洗涤等。

戊二酸的生产公司主要集中在日本、德国、中国、英国等。戊二酸生产方法主要有回收法和合成法[2, 3]。回收法是从生产己二酸的副产物中回收戊二酸, 是目前工业上主要采用的方法[4], 该法依赖于己二酸的生产, 产量无法保证, 工艺步骤繁琐, 产品质量差。合成法因原料昂贵且毒性大, 目前仅限于实验室合成, 工业化前景不大。环戊烯氧化法原料价格低、反应条件温和、工艺较为简单且无污染等, 是目前戊二酸合成研究的热点。

国内报道过多种利用双氧水氧化法制备戊二酸的催化剂, 包括负载型催化剂[5, 6, 7]、均相钨酸催化剂[8]和相转移催化剂[9, 10]。目前除钨酸催化剂外无其他催化剂工业化报道。本文利用山东玉皇化工有限公司改进后的相转移催化剂, 详细考察催化剂的使用工艺和回收工艺, 根据小试试验结果进行20 L釜的中试试验。

催化剂活性评价采用自行搭建的装置, 在1 L烧瓶中加入适量的双氧水和催化剂, 溶解后滴加环戊烯, 整个过程需要冷凝回流, 反应完成后取样分析。

采用滴定法进行产物分析, 取适量产物进行酸碱滴定, 计算出产物中戊二酸的质量。

催化剂回收质量通过过滤产品和测量反应烧瓶前后质量差得到。产品过滤后, 真空干燥滤纸, 得到部分回收质量; 测量反应后烘干的烧瓶得到另一部分, 两者相加就是催化剂回收的质量。

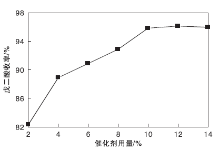

在n(过氧化氢)∶ n(环戊烯)=4.2∶ 1, 反应温度90 ℃, 反应时间7 h条件下, 考察催化剂用量(与环戊烯的质量百分比)对戊二酸收率的影响, 结果如图1所示。由图1可知, 随着催化剂用量的增加, 戊二酸的收率上升。催化剂用量由2%提高至10%时, 戊二酸收率由83%提高至95.85%。催化剂用量超过10%后, 继续增加催化剂用量, 戊二酸收率基本保持不变。催化剂的最佳用量为环戊烯质量10%。

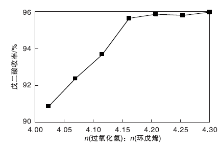

在催化剂用量为环戊烯质量的10%, 反应温度90 ℃和反应时间7 h条件下, 考察n(过氧化氢) ∶ n(环戊烯)对戊二酸收率的影响, 结果如图2所示。

| 图2 双氧水与环戊烯物质的量比对戊二酸收率的影响Figure 2 Effect of hydrogen peroxide and cyclopentene molar ratio on yield of glutaric acid |

由图2可知, 随着过氧化氢用量的增加, 戊二酸的收率上升。n(过氧化氢) ∶ n(环戊烯)由4.0∶ 1提高至4.15∶ 1时, 戊二酸收率较大幅度提升。继续增加过氧化氢的用量, 戊二酸的收率基本不变。n(过氧化氢) ∶ n(环戊烯)最佳物质的量比为4.15∶ 1。

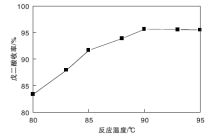

在催化剂用量为环戊烯质量的10%, n(过氧化氢) ∶ n(环戊烯)=4.15∶ 1和反应时间7 h条件下, 考察反应温度对戊二酸收率的影响, 结果如图3所示。由图3可知, 随着反应温度的升高, 戊二酸的收率上升。反应温度由80 ℃升高至90 ℃时, 戊二酸收率由74.88%升高至95.63%。反应温度超过90 ℃后, 继续升高反应温度戊二酸的收率无明显提升。最佳反应温度为90 ℃。

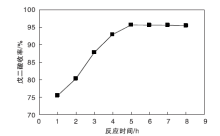

在催化剂用量为环戊烯质量的10%, n(过氧化氢) ∶ n(环戊烯)=4.15∶ 1和反应温度90 ℃条件下, 考察反应时间对戊二酸收率的影响, 结果如图4所示。由图4可知, 随着反应时间的增加, 戊二酸收率上升。反应时间由1 h升至5 h时, 戊二酸收率由75.42%升至95.67%。反应时间超过5 h后, 继续延长反应时间, 戊二酸收率基本不变。最佳反应时间为5 h。

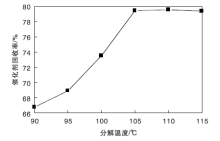

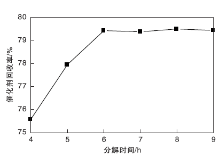

为进一步提高催化剂回收率, 反应结束后对产品中的双氧水进行高温分解, 分解时间8 h。图5为分解温度对催化剂回收率的影响。

由图5可知, 随着分解温度的提高, 催化剂回收率上升。分解温度由90 ℃升高至105 ℃时, 催化剂回收率由66.78%升高至79.49%。分解温度超过105 ℃后, 继续提高分解温度, 催化剂的回收率无明显提高。最佳分解温度为105 ℃。

(1)山东玉皇化工有限公司制备的反应控制相转移催化剂最佳反应条件为:催化剂用量为环戊烯质量的10%, n(过氧化氢)∶ n(环戊烯)=4.15∶ 1, 反应温度90 ℃, 反应时间5 h, 最佳反应条件下戊二酸收率为95.67%。

(2)山东玉皇化工有限公司制备的反应控制相转移催化剂最佳回收工艺条件为:105 ℃下对产品中残余的双氧水分解6 h, 分解处理后催化剂回收率79.42%。

(3)利用小试反应条件进行20 L中试放大试验, 二者结果基本一致。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|