氧化铝载体的孔结构对裂解汽油一段加氢催化剂性能的影响至关重要。通过优化原粉配比、载体焙烧温度和柠檬酸浓度优化载体孔结构,以获得较大比表面积、大孔容和大孔径的载体。与未优化载体相比,孔体积提高24%,孔径提高40%。在反应器入口温度50 ℃、反应压力2.6 MPa和体积空速3.0 h-1条件下,使用优化载体制备的催化剂对裂解汽油进行加氢评价试验,结果表明,催化剂稳定性好于参比剂,双烯值稳定在<1.5 gI2·(100g油)-1。

The pore structure of alumina support is very important to the performance of first-stage hydrogenation catalyst for pyrolytic gasoline.The pore structure of the carrier was adjusting by optimizing the ratio of raw powder,calcination temperature of the carrier and concentration of citric acid to obtain carrier with large specific surface area,pore volume and pore diameter.Compared with the non-optimized carrier,the pore volume and pore diameter of the optimized carrier increased by 24% and 40%.Under the conditions of reactor inlet temperature 50 ℃,reaction pressure 2.6 MPa and volume space velocity 3.0 h-1,the catalysts prepared by the optimized carrier were used to evaluate the hydrogenation of pyrolysis gasoline.The results showed that the stability of the catalyst was better than the reference catalyst,and the diene value was below 1.5 gI2·(100g oil)-1.

裂解汽油是蒸汽裂解生产乙烯时的副产物, 其产量约占乙烯生产能力的30%~50%。裂解汽油中芳烃体积分数超过50%, 是重要的芳烃资源[1]。但是由于裂解汽油中含有大量双烯烃、烯烃基芳烃和茚等各种不饱和烃以及硫、氮、氧、砷和胶质等杂质, 导致裂解汽油性能不稳定, 需要对其进行一段加氢将杂质转化为单烯烃和烷基芳烃等。裂解汽油一段选择性加氢是气液固三相反应体系, 内扩散为反应控制步骤。因此, 负载型加氢催化剂的载体孔结构至关重要[2]。载体要提供适应反应物和产物分子进出的孔道, 考虑到裂解汽油原料的复杂性和易结胶性, 需要有适应大分子进出和可容胶的大孔, 因此要求载体要具有较大比表面积、大孔容和大孔径的特点, 以提高受内扩散控制的加氢反应速率, 从而提高反应总空速及催化剂容胶能力[3]。闫翔云等[4]认为氧化铝载体的比表面积随着焙烧温度的升高缓慢降低, 孔容变化不大, 平均孔径缓慢增大。李悦[5]认为催化剂载体的孔容、平均孔径和比表面积之间存在相互制约的关系, 载体孔容和平均孔径大, 则其比表面积相对较小。陈福存等[6]采用柠檬酸处理可以提高载体比表面积和孔容。

对于裂解汽油一段加氢催化剂, 载体的孔径与孔容是影响的关键因素, 同时大比表面积可以提高催化剂分散。本文通过调整Al2O3原粉配比筛选出大孔径载体, 再选择合适的载体焙烧温度进行扩孔, 最后使用柠檬酸处理提高Al2O3载体的比表面积和孔容, 得到具有较大比表面积、大孔容和大孔径的Al2O3载体。在此基础上, 通过等体积浸渍负载金属Ni得到大孔径高活性Ni/Al2O3裂解汽油一段加氢催化剂, 对其进行稳定性评价试验。

将多种粉体按一定比例混合, 加入多种酸与水进行捏合挤条。对挤出的催化剂载体进行晾干、烘干和焙烧。采用等体积浸渍法制备高活性氧化铝负载Ni金属催化剂, 将载体浸入与载体可吸收体积等量溶液中, 摇晃让其吸收均匀, 干燥和焙烧后得到催化剂成品。

采用美国麦克仪器公司Tristar-3000 型自动吸附仪测定比表面积、孔容及孔径分布, 样品于300 ℃真空脱气4 h, 然后在液氮中, 用N2吸附容量法进行样品的比表面积测定, BET法计算结果。

使用50 mL不锈钢绝热反应器, 尺寸为ϕ 23 mm× 2.5 mm× 700 mm, 内径18 mm, 内置ϕ 3 mm热电偶套管。催化剂为ϕ (1.6~2.1) mm× (2~8) mm整颗粒, 装填量50 mL。反应前在装置上进行活化处理, 活化后降温。

反应入口温度50 ℃, 反应压力2.6 MPa, 液相空速3.0 h-1, 循环比2.33, 氢油体积比150。主要分析进出口样品双烯值。

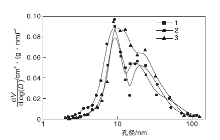

活性氧化铝载体成型时, 原粉对载体的性质影响很大, 载体使用原粉的颗粒大小直接影响载体孔结构。活性氧化铝载体的孔主要是由小粒子堆积形成, 因此原粉粒子的大小和堆积方式决定了载体的孔结构和比表面积。实验室选择氧化铝原粉A、B和C, 其比表面积相近, 孔体积A粉> C粉> B粉, 孔大小A粉> C> B粉, 粉密度A粉< C粉< B粉。配制不同比例的A、B和C氧化铝原粉, 捏合, 挤条, 成型, 950 ℃焙烧, 得到编号为1、2和3的载体, 其中, 1为实验室原始配方。不同原粉配比制备的载体孔性质和孔径分布见表1和图1。

| 表1 不同原粉配比制备的载体孔性质 Table 1 Pore structure of carriers prepared by different ratio of raw powder |

由表1可知, 与载体1相比, 载体3的孔体积增大约9%, 平均孔径增大36%, 比表面积下降约21%。

由图1可见, 对比载体13发现, 随着A粉量的增加, 双峰位置整体后移, 孔径随之增大。说明随着配粉比例不断调整, 孔结构随之变化。如果使用较多的大孔A粉, 所得载体的孔径和孔容增大, 但比表面积迅速下降。为优先保证孔径, 优选载体3。

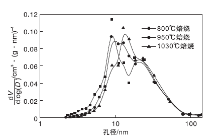

按载体3配方捏合挤条成型后, 将载体分3份, 分别在温度800 ℃、950 ℃和1 030 ℃条件下焙烧, 不同焙烧温度制备的载体的孔性质和孔径分布见表2和图2。

| 表2 不同焙烧温度制备的载体孔性质 Table 2 Pore properties of carriers prepared at different calcination temperature |

从表2可以看出, 1 030 ℃与950℃焙烧的样品对比, 比表面积降低13%, 孔体积降低约5%, 平均孔径提高9%, 比表面积与孔体积均有所降低。载体孔径变大, 在后续反应中反应物更容易进入催化剂内表面, 与催化剂接触, 以提高受内扩散控制的裂解汽油加氢反应速率, 催化活性提高。孔道变大, 反应物分子不能长时间停留到催化剂内表面, 也能防止结焦。因此, 优选1 030 ℃为最佳焙烧温度。

由图2可知, 随着焙烧温度(空气气氛)的提高, 小孔逐渐减少, 峰位置逐渐后移。载体的比表面积下降, 平均孔径增加, 孔体积收缩。可能是因为高的焙烧温度使氧化铝孔壁发生烧结, 破坏了孔道, 使较小孔道发生塌陷, 最终形成了较大的孔, 提高了氧化铝的平均孔径。

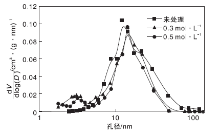

柠檬酸可以溶解催化剂载体孔道中的Al2O3, 起到释放小孔、扩大孔体积及增加比表面积的作用。将载体3在1 030 ℃焙烧后, 使用0.3 mol· L-1与0.5 mol· L-1的柠檬酸溶液对载体进行处理, 其孔性质和孔径分布见表3和图3。

| 表3 不同柠檬酸浓度处理前后载体的孔性质 Table 3 Pore properties of carriers treated with citric acid |

| 图3 不同柠檬酸浓度处理前后载体的孔径分布Figure 3 Carrier pore size distribution before and after treatment of citric acid with different concentration |

由表3可知, 采用0.3 mol· L-1柠檬酸处理的载体较未处理载体比表面积增加25%, 孔体积增加20%, 孔径下降不明显。进一步增加柠檬酸浓度至0.5 mol· L-1, 比表面积与孔体积基本不变, 但孔径有较大下降, 出现平均孔径减小是因为采用柠檬酸处理后释放出小孔所致, 所以柠檬酸处理浓度优选0.3 mol· L-1。

由图3可知, 采用0.3 mol· L-1与0.5 mol· L-1柠檬酸处理后, 均在(23) nm出现小峰, 该峰可能是柠檬酸溶解催化剂载体孔道中Al2O3释放出的小孔。因此, 选用合适的柠檬酸溶液处理氧化铝载体, 可以增大载体比表面积, 起到去除载体小孔, 增大孔容的作用。

采用载体3, 1 050 ℃焙烧并使用0.3 mol· L-1柠檬酸处理后, 用等体积浸渍法制备Ni/Al2O3催化剂, 经干燥和焙烧后得到优化催化剂A。

采用载体1为载体, 按上述负载量等体积浸渍法制备Ni/Al2O3催化剂, 经干燥和焙烧后制得参比剂B。

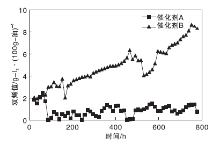

使用优化催化剂A和参比剂B, 以工业裂解汽油C6C8为原料[双烯值23 gI2· (100g油)-1], 在入口温度50 ℃、反应压力2.6 MPa、液相空速3.0 h-1、循环比2.33和氢油体积比150条件下, 进行800 h催化剂评价对比试验, 结果如图4所示。

从图4可以看出, 优化催化剂A出口双烯值稳定在1.5 gI2· (100g油)-1以下, 参比剂B产物的双烯值随着时间的延长增长迅速, 可能是因为催化剂孔径较小, 导致裂解汽油在催化剂表面结焦从而催化活性迅速下降。因此, 较大比表面积、大孔容与大孔径的优化剂A相比参比剂B具有更高的反应活性和稳定性。

(1) 优化了Al2O3原粉配比, 载体焙烧温度和柠檬酸处理优化Al2O3载体的孔结构。通过调整原粉比例, 载体比表面积下降约21%, 孔体积增大约9%, 平均孔径增大36%; 优化焙烧温度至1 030 ℃, 比表面积降低13%, 孔体积降低约5%, 平均孔径提高9%; 采用0.3 mol· L-1柠檬酸处理提高载体比表面积与孔体积, 比表面积增加25%, 孔体积增加20%, 平均孔径下降不明显。

(2) 采用载体3原粉配方, 1 030 ℃焙烧并使用0.3 mol· L-1柠檬酸处理后, 与未优化载体1对比, 孔体积提高约25%, 平均孔径提高约41%。得到了具有较大比表面积、大孔容与大孔径的Al2O3载体。

(3) 使用该优化载体制备的催化剂A对裂解汽油一段加氢进行评价试验, 结果表明, 优化剂A稳定性明显好于参比剂B, 出口双烯值稳定在1.5 gI2· (100g油)-1以下。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|