作者简介:何云林,1966年生,男,工程师,从事催化裂化催化剂生产与管理工作。

简述催化裂化催化剂喷雾焙烧废水输送自动化的设计原理及控制要点,对运行结果进行对比分析,结果表明,废水输送泵运行自动化彻底解决污水溢流,有效提高机泵运行周期,降低岗位劳动强度,提高装置平稳运行率,对装置降本增效和环境保护具有重要意义。

The design principle and control points of automation for spray roasting waste water transportation of catalytic cracking catalyst are introduced.The results showed that the automatic running of waste water pump coulg completely solve sewage overflow,effectively improve running cycle of the pump,reduce the labor intensity,improve the smooth running of the device.It is also of great significance for reducing cost and increasing efficiency,as well as environment protecting.

催化裂化催化剂制备过程中喷雾成型和焙烧干燥尾气含有一定量的极细粒径催化剂粉尘和HCl气体[1]。必须对含有粉尘和酸雾的喷雾、焙烧尾气进行治理, 达到国家环保法规的要求[2, 3]。中国石化催化剂长岭分公司催化裂化催化剂生产釆用湿法喷淋捕尘技术, 利用循环喷淋液吸收尾气中的HCl和捕捉催化剂粉尘, 同时采用沉降技术对高浓度的捕尘液进行置换, 通过机泵将废水输送至综合废水处理系统。如何实现废水输送自动化, 杜绝因废水溢流造成环境废染、威胁系统稳定运行以及提高废水输送泵的运行周期、降低废水输送泵检修频率、减少投资, 对于废水输送泵的优化运行深入探讨具有很大的实际意义。

本文介绍催化裂化催化剂喷雾焙烧废水输送自动化的设计原理及控制要点, 并对运行结果进行对比分析。

催化裂化催化剂喷雾焙烧废水主要来自喷雾尾气喷淋液、焙烧尾气喷淋液以及气流洗涤液, 废水pH=12, 温度为(5865) ℃, 悬浮物(2 0003 000) mg· L-1。对2017年12月-2019年3月的废水氨氮含量进行统计分析, < 150 mg· L-1的批次占95.8%, 属于微氨氮废水。

对废水池底部污泥做成分分析, 其组成为:ω (Al2O3)=31.7%, ω (Na2O)=0.08%, ω (Fe2O3)=0.4%, ω (S

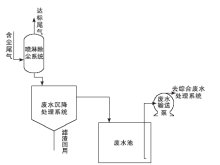

催化裂化催化剂喷雾焙烧废水属于无机类污水, 具有酸性强、悬浮物浓度高、微氨氮、冲击负荷高和沉降性能好等特点, 对离心泵的选型具有较高要求。为达到含氨氮废水“ 单独外送, 统一治理” 的目的, 对车间现有废水流程进行分流改造(图1), 建立酸性废水池, 收集微氨氮废水, 经过沉降处理后通过耐腐蚀离心泵外排综合废水处理系统。

在生产过程中, 废水输送存在以下问题:

(1) 催化裂化催化剂装置产量变化直接影响尾气除尘系统, 产量高则尾气温度高, 需要的喷淋流量大, 废水产出流量随之增加, 反之废水产出流量小。废水流量波动幅度大导致废水池液位不稳定, 废水池液位过低造成机泵抽空, 容易损坏机泵密封, 增加机泵检修频率, 缩短机泵使用周期; 废水池液位高则容易出现废水池溢流, 造成环境污染, 威胁装置平稳生产[4]。

(2) 泵壳高于废水池液面, 选用卧式离心泵输送废液, 离心泵的工作是建立在液流连续基础上, 当机泵抽空或重新启动机泵时, 需要采用引液设备使泵体和吸入管路内先充满液体。操作过程中, 用化学水灌满虹吸桶, 但化学水用量不能精准计量, 灌水时间短可能导致开启机泵不上量, 需要重复灌泵, 增加操作难度和新鲜水用量; 灌水时间长导致化学水通过虹吸桶入口管线溢流至废水池, 徒增废水量, 增加污水处理成本。

(3) 在低于额定流量以下的小流量操作时, 虹吸式离心泵自身具有泵效率较低、虹吸能力差和容易抽空等缺陷, 影响离心泵的使用效果[5]。

为了将催化裂化催化剂喷雾焙烧废水平稳有效输送至综合废水处理系统、杜绝因废水问题造成污染环境、提高设备使用周期和达到降本增效的目的, 对废水输送泵的运行流程进行优化改造, 增加机泵自动排气补水控制系统和机泵自动启停控制系统。

启动离心泵之前打开虹吸桶顶部的排气阀, 往虹吸桶中灌满水, 使泵体内和虹吸桶充满液体, 关闭排气阀, 打开循环管上的回流阀, 关闭废水泵送料闸阀。启动离心泵, 当虹吸桶内的液体被机泵叶轮吸走时, 虹吸桶内液位下降, 压力降低, 废水池液面压强大于虹吸桶内压强, 出现差压, 虹吸桶内形成一定负压, 废水池中料液被吸入虹吸桶, 形成虹吸状态, 这样反复循环运行, 直至将虹吸桶中的空气全部抽完后, 离心泵输送达到稳定状态, 打开废水泵送料闸阀, 关闭循环管上的回流阀, 使废水输送装置进入正常运行, 机泵的吸液量也达到正常状态。

在废水池安装三根电极控制线, 一根公用电极L1, 在废水池底部; 一根高液位控制电极L2, 在废水池70%液位处; 一根低液位控制电极L3, 在废水池30%液位处。当液位触及高液位控制电极L2, 程序控制开启废水输送泵, 输送废水, 液位到达75%时, 机泵仍没有开启, 在操作站设置的液位报警器发出液位高报警信号, 岗位人员到现场检查, 改手动控制或切换机泵, 保证废水不溢流, 确保环境安全。当液位低液位控制电极L3分离, 程序控制关停废水输送泵, 停止输送废水, 防止机泵抽空, 液位低于25%时, 机泵仍没有自动关停, 在操作站设置的液位报警器发出液位低报警信号, 岗位人员到现场改手动控制关闭输送泵, 防止泵内接触的零件和机械密封的摩擦副因干摩擦或半干摩擦而产生磨损失效, 确保机泵安全, 同时进一步检查自动控制系统。废水泵自动启停控制系统在运行过程中出现电极腐蚀速度过快的问题, 为降低运行成本, 将废旧螺栓取代电极, 经过调试运行, 取得同等控制效果。在废水输送泵的出口安装单向阀, 机泵停止使用时防止液体倒流, 机泵叶轮反向旋转造成叶轮松动。

废水输送泵自动停止再次开启时, 泵内存留的负压不能100%保证机泵上量, 为保障每次自动开启机泵都能正常运行, 在虹吸桶顶部排气阀处增设电磁控制阀以及在补水线增设自动补水。废水输送泵自动停止时, 程序控制打开虹吸桶电磁排气阀, 废水输送泵启动同时关闭电磁排气阀。当废水输送泵停止和电磁排气阀自动开启后延迟60 s, 程序控制开电磁补水阀对虹吸桶补水, 通过理论计算和现场计量确定补水时间为(300310) s, 考虑机泵开车前废水池液位在70%, 液面到机泵叶轮入口之间的垂直距离< 100 cm, 将补水时间设定为300 s, 能达到机泵正常启动要求。

自2017年12月对废水输送泵进行自动化运行改造后运行至2019年3月, 连续16个月运行正常, 无检修, 无溢流, 实现长周期平稳输送废水, 明显降低岗位劳动强度, 具体数据见表1。

| 表1 改造前后运行数据对比 Table 1 Comparison of operation data before and after transformation |

对2017年12月-2019年3月的输送量按班组进行统计, 废水输送泵实现自动化运行后, 能满足每天(80240) m3的输送要求; 机泵运行效率明显提高, 减少机泵汽蚀破坏叶片和密封, 按40 m3· h-1流量计算, 自动开启(12)次· h-1, 运行总计(410) h, 每月可降低用电成本5 500元, 改造成本0.7万元, 投入改造资金在2个月之内即可收回。

催化裂化催化剂废水自动化输送的技术改造自2017年12月试行, 至2019年3月已投用16个月, 运行结果和改造前比较:

(1) 机泵运行效率明显提高, 改造后输送4.4万立方米水量的情况下, 与原工艺相比, 催化裂化催化剂喷雾焙烧废水泵节约8.8万元, 杜绝废水溢流, 提高装置平稳运行率, 对公司降本增效和环境保护具有重要意义。

(2) 泵连续平稳运行16月, 无检修, 无抽空现象, 有效降低机泵配件的损坏, 维修工作量和维修费用也相应得到了降低。

(3) 机泵连续自动运行, 改善和减轻了操作维护人员的工作环境和劳动强度。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|