作者简介:王定博,1962年生,男,山西省运城市人,博士,高级工程师。

研究碳四烯烃催化裂解制丙烯BOC-1催化剂的放大制备及其工业应用,详细介绍催化剂放大制备后实验室小试和工业应用评价结果。BOC-1催化剂在工业生产装置中运行和再生性能良好,丙烯单程收率28.5%,碳四烯烃转化率82.1%,催化剂使用周期17天,各项性能指标均超过洛阳炼化宏力化工有限责任公司的工业催化剂水平,适合进一步推广使用。建立由烯烃催化裂解、吸收稳定、气分、MTBE醚化和烷烃分离5个单元组成的碳四烯烃资源综合利用工艺流程,并使用VMGSim流程模拟软件进行模拟计算。结果表明,采用新工艺流程,碳四烯烃综合利用率99.3%,聚合级丙烯收率 35.19%。

The scale-up preparation and industrial application of BOC-1 catalyst for catalytic cracking of C4 alkenes to propylene were investigated,and the results of laboratory test and industrial application evaluation of the catalyst prepared by enlarged scale-up were introduced in detail.The BOC-1 catalyst had good performance in operation and regeneration in the industrial plant.The single-pass yield of propylene was 28.5%,the conversion of C4 alkenes was 82.1%,and the regeneration period of the catalyst was 17 days.The catalytic performance of BOC-1 catalyst was much better than the existing industrial catalyst in Luoyang Refinery Hongli Grace Chemical Co.,Ltd,,and the BOC-1 catalyst is suitable for further promotion and commercial application.A novel process flow for integrated utilization of C4alkenes resources consisting of olefin catalytic cracking unit,absorbing-stabilizing unit,gas separation unit,MTBE etherification unit and alkane separation unit was established and simulated by VMGSim process simulation software.It was showed that,the integrated utilization efficiency of C4 alkenes and the yield of polypropylene could reach 99.3% and 35.19%,respectively,in the new process.

丙烯主要来自炼油厂催化裂化装置、乙烯厂蒸汽裂解装置、甲醇制烯烃装置和丙烷脱氢装置。近年来, 丙烷脱氢装置不断增加, 丙烯产量还是无法填补丙烯需求增长的缺口[1]。从我国丙烯供需来看, 一方面是国内丙烯资源短缺, 产量不能满足需求, 丙烯有效产能增长落后于下游衍生物行业需求增长; 另一方面, 传统丙烯生产相对垄断, 丙烯生产企业下游配套装置基本上可以消耗掉丙烯产量, 国内丙烯流通量不能满足其他下游企业的需求, 需求缺口较大。

蒸汽裂解装置、催化裂化装置和甲醇制烯烃装置副产大量的碳四和碳五馏分, 充分利用这部分资源是企业关注的重点。将碳四、碳五及碳五以上的烯烃转化为丙烯是一条很好的增产丙烯途径, 这一技术因为工艺简单、投资少和见效快而备受青睐[2, 3, 4, 5, 6]。目前利用碳四烯烃制丙烯的技术主要有:(1) 2-丁烯与乙烯通过歧化反应制丙烯, 代表技术有Lummus公司的OCT技术和IFP公司的Meta-4技术。OCT技术已经工业化, 但原料要求较苛刻, 并消耗精乙烯。(2) 烯烃催化裂解制丙烯, 可以通过固定床或流化床工艺实施。固定床工艺代表性技术有Lurgi公司的Propylur工艺、UOP公司的OCP工艺及日本旭化成公司的Omega工艺, 流化床工艺技术有KBR公司的Superflex工艺和Exxon/Mobil公司的MOI工艺。2006年, 日本旭化成公司采用

Omega工艺建立了一套年产60 kt丙烯的工业装置, 2009年, 中国石油化工股份有限公司上海石油化工研究院在中原乙烯厂建立了处理60 kt· a-1碳四馏分的试验装置, 中天合创能源有限责任公司已有200 kt· a-1装置在稳定运行, UOP公司的OCP技术也准备在我国南京建一套装置, 将MTO副产碳四转化为丙烯和乙烯。2012年, 洛阳炼化宏力化工有限责任公司建立了一套100 kt· a-1碳四烯烃制丙烯装置, 运行良好, 但由于条件所限, 乙烯不能分离, 丙烯产率较低。

本文将自主研发制备的BOC-1催化剂进行放大生产, 在洛阳炼化宏力化工有限责任公司100 kt· a-1装置上进行工业应用试验, 以便增加丙烯产量, 提高碳四烯烃的综合利用率。

碳四烯烃催化裂解制丙烯反应的原料为醚后碳四混合物。实验中使用两种组成不同的反应原料, 分别命名为原料 A和原料 B。两种原料均由洛阳炼化宏力化工有限责任公司提供, 具体组成见表1。两种原料都主要含有约60%的碳四单烯烃(包括4种不同1-丁烯异构体)、约40%碳四烷烃以及极少量液体烃类。

| 表1 反应原料组成 Table 1 Reaction feeds composition |

实验室规模的催化剂(每批100 g)和工业应用规模的催化剂(每批100 kg)均采用专利[7]提供的方法制备。将一定量高硅铝比ZSM-5分子筛(上海卓悦环保新材料有限公司)、超细二氧化硅、田菁粉和稀硝酸溶液混合搅拌, 挤条成型后经干燥、焙烧和切割得到催化剂颗粒。制备的催化剂命名为BOC-1, 其外观呈圆柱状, 粒长(515) mm, 粒径2 mm, 堆积密度(0.60.7) g· mL-1, 比表面积200 m2· g-1, 孔体积(0.20.4) cm3· g-1, 平均孔径(35) nm, 平均径向抗压碎力> 30 N· mm-1。实验室规模的BOC-1催化剂记为BOC-1(Lab), 工业应用规模的BOC-1催化剂记为BOC-1(Ind)。

实验室小试规模的催化剂反应性能评价试验在内径为19 mm的不锈钢管固定床反应器上进行, 催化剂装填量5.0 g。在反应温度(480540) ℃、反应压力0.05 MPa和原料质量空速(12-16) h-1工艺条件下进行反应。反应后产物经冷却、气液分离后, 气体体积用德国Ritter公司TG5/5型湿式气体流量计计量, 气体组成用配有Al2O3-S毛细管色谱柱和氢焰检测器的美国安捷伦科技公司安捷伦6890型气相色谱仪分析, 采用程序升温, 用校正因子进行定量分析; 液体质量由电子秤计量, 液体组成用配有柱长50 m和内径0.2 mmPONA色谱柱的安捷伦6890型气相色谱仪, 采用程序升温, 用轻汽油标样进行定量分析。

工业应用规模的催化剂反应性能评价试验在洛阳炼化宏力化工有限责任公司的反应器C中进行, 催化剂装填量650 kg, 具体反应条件与工业生产的工艺条件一致, 反应温度从460 ℃开始, 逐渐提高至520 ℃。

碳四烯烃转化率=

乙烯收率=

丙烯收率=

C5+收率=

式中, ω 0为原料中碳四烯烃质量分数; ω 1为产物中乙烯质量分数; ω 2为产物中丙烯质量分数; ω 3为产物中碳四烯烃质量分数; ω 4为产物中

由于碳四烷烃在反应过程中不参与反应, 只起稀释作用, 计算中不考虑。

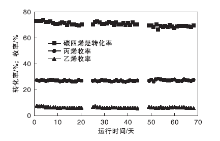

将BOC-1催化剂制备规模由每批100 g放大到每批100 kg, 在反应温度500 ℃、反应压力0.05 MPa、反应原料为原料A、原料质量空速16 h-1和反应时间21天条件下, 小试装置上评价BOC-1(Lab)催化剂和BOC-1(Ind)催化剂的碳四烯烃裂解反应性能, 结果见图1和表2。

| 图1 BOC-1(Lab)催化剂(A)和BOC-1(Ind)催化剂(B)的碳四烯烃催化裂解反应性能Figure 1 Catalytic performance of BOC-1(Lab)(A) and BOC-1(Ind)(B) catalysts for butylene catalytic cracking |

| 表2 BOC-1(Lab)催化剂和BOC-1(Ind)催化剂的反应结果 Table 2 Reaction results of BOC-1(Lab) and BOC-1(Ind) catalysts |

从图1可以看出, 实验室规模制备的催化剂和工业生产规模制备的催化剂反应性能评价结果相差不大, 各项性能指标(包括碳四烯烃转化率、丙烯收率、乙烯收率)随反应时间的延长变化趋势基本一致。因此, 催化剂放大制备过程对其在碳四烯烃裂解反应中的催化活性和稳定性没有产生明显影响。

在反应温度500 ℃、反应压力0.05 MPa和反应时间21天条件下, 以原料A为原料, 考察原料质量空速对BOC-1(Ind)催化剂碳四烯烃裂解反应性能的影响, 结果见表3。从表3可以看出, 随着空速增大, 碳四烯烃转化率和乙烯收率逐渐降低, 而丙烯和C5+产物收率没有明显变化。

| 表3 原料质量空速对BOC-1(Ind)催化剂反应性能的影响 Table 3 Effect of WHSV on catalytic performance of BOC-1(Ind) catalyst |

在反应压力0.05 MPa、原料质量空速16 h-1和反应时间21天条件下, 以原料A为原料, 考察反应温度对BOC-1(Ind)催化剂反应性能的影响, 结果见表4。

| 表4 反应温度对BOC-1(Ind)催化剂反应性能的影响 Table 4 Effect of reaction temperature on catalytic performance of BOC-1(Ind) catalyst |

由表4可见, 随着反应温度升高, 碳四烯烃转化率和C5+产物收率逐渐降低, 丙烯和乙烯收率逐渐增加。由于反应体系中的聚合和裂解反应均会造成碳四烯烃的消耗, 但碳四烯烃各异构体之间的相互转化不会造成碳四烯烃总量的变化。反应温度提高时, 上述各反应速率加快, 碳四烯烃的聚合产物迅速裂解为低碳烯烃(包括碳四烯烃、丙烯和乙烯)[8], 因此, 反应温度越高, 碳四烯烃转化率和C5+产物收率越低, 而乙烯和丙烯收率越高, 与文献[9]一致。

在反应温度500 ℃、反应压力0.05 MPa、原料质量空速16 h-1和反应时间21天条件下, 使用两种原料分别考察BOC-1(Ind)催化剂在碳四烯烃裂解反应中的催化性能, 结果见表5。从表5可以看出, 原料组成的变化没有对BOC-1(Ind)催化剂的反应性能造成明显影响。表明开发的BOC-1催化剂对原料适应性较好, 碳四烯烃催化裂解反应的主要产物是丙烯和C5+组分。碳四烯烃转化率约72%, 丙烯收率约28%, 乙烯收率约6%, 丙烯与乙烯质量比4.05.0。

| 表5 原料组成对BOC-1(Ind)催化剂反应性能的影响 Table 5 Effect of raw material composition on catalytic performance of BOC-1(Ind) catalyst |

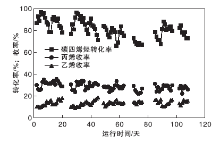

反应温度500 ℃, 反应压力0.05 MPa, 原料质量空速16 h-1, 反应21天后再生, 再生2次, 反应时间共63天, 在小试评价装置上考察BOC-1(Ind)催化剂的再生性能, 结果见图2。

| 图2 小试评价装置上BOC-1(Ind)催化剂的再生反应性能Figure 2 Catalytic performance of BOC-1(Ind) catalyst after regeneration in bench scale device |

从图2可以看出, 一次再生后, 碳四烯烃转化率略降, 但丙烯和乙烯收率没有明显变化。说明经过一次再生后的BOC-1催化剂上丙烯和乙烯选择性均有所提高。第二次再生后, 碳四烯烃转化率继续下降, 丙烯和乙烯收率仍没有发生明显变化, 并且能够在21天的反应过程中保持稳定。显然, 经过第二次再生后, BOC-1催化剂上丙烯和乙烯选择性均进一步提高。综上所述, BOC-1催化剂在小试评价装置上的再生性能良好, 经过两次再生后, BOC-1催化剂生产丙烯和乙烯的效率与新鲜催化剂相当。再生处理过程会在一定程度上降低催化剂的碳四烯烃转化活性, 但同时提高丙烯和乙烯选择性。

工业应用规模的催化剂反应性能评价试验在洛阳炼化宏力化工有限责任公司的反应器C中进行, 催化剂经过5次再生处理, 反应器C共运行102天, 平均运行周期17天。由于洛阳炼化宏力化工有限责任公司没有乙烯分离装置, 产物中乙烯与干气混合作为供热燃料。工业应用试验结果见图3。

| 图3 工业生产装置上BOC-1(Ind)催化剂的再生反应性能Figure 3 Catalytic performance of BOC-1(Ind) catalyst after regeneration in industrial production device |

从图3可以看出, 随着再生次数增加, BOC-1催化剂上碳四烯烃转化率基本上呈下降趋势, 但是下降幅度不大; 丙烯收率略降, 异丁烯收率略增。总体来说, 经过5次再生的BOC-1催化剂在碳四烯烃裂解反应中能够保持各项性能指标变化不大, 催化剂的再生活性和稳定性均能够满足工业生产的需要。

将BOC-1催化剂与洛阳炼化宏力化工有限责任公司现用的工业催化剂性能进行对比, 结果见表6。从表6可以看出, 使用BOC-1催化剂替代现用的工业催化剂, 虽然干气收率增加明显(由3.2%增加至5.0%), 但碳四烯烃转化率和丙烯收率高, 催化剂再生周期长。使用BOC-1催化剂, 每天丙烯产量为24.98 t, 比现用工业催化剂每天增产丙烯4.58 t, 经济效益可观。若优化工艺条件, BOC-1催化剂优势更明显。

| 表6 BOC-1催化剂与现用的工业催化剂的性能对比 Table 6 Comparison of catalytic performance between BOC-1 catalyst and using industrial catalyst |

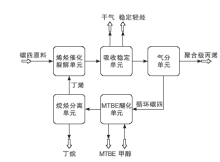

针对洛阳炼化宏力化工有限责任公司碳四烯烃裂解工艺流程特点(不能分离乙烯, 丙烯产量较低)做了必要改进, 开发出新的工艺流程[10]。新工艺流程由烯烃催化裂解单元、吸收稳定单元、气分单元、醚化反应单元和烷烃分离单元5个单元构成, 工艺流程见图4。

由图4可以看出, 经过新工艺5个单元以后, 能够得到聚合级丙烯产品, 同时提高丙烯和甲基叔丁基醚产量。该工艺不仅能够循环利用未反应的碳四烯烃, 还可以有效分离丙烯、异丁烯和C5+的重组分, 显著提高了混合碳四的综合利用率。

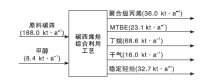

在借鉴烷烃分离单元、吸收稳定单元和气分单元的成熟工艺技术[11, 12]前提下, 采用文献[13]的建模方法, 使用VMGSim流程模拟软件对碳四综合利用工艺进行模拟计算。总物料平衡计算结果见图5。

| 图5 碳四烯烃综合利用工艺总物料平衡的模拟计算结果Figure 5 Simulated results of total material balance in the process of integrated utilization of C4 alkenes |

本工艺的碳四烯烃利用率为99.3%, 聚合级丙烯收率为35.19%, 每吨原料生产聚合级丙烯214 kg、稳定轻烃195 kg、MTBE 138 kg。催化裂解反应器中碳四烯烃单程转化率为80.8%。很明显, 新工艺通过将未反应碳四烯烃和催化裂解得到的异丁烯循环利用, 提高了碳四烯烃利用率。

碳四烯烃催化裂解单元的模拟计算数值与实验室数据列于表7。

| 表7 烯烃催化裂解单元的碳四烯烃转化率、各组分收率的实验值及模拟计算结果 Table 7 Simulated results and experimental data of conversion of C4 alkenes and yields of products in the catalytic cracking unit |

从表7可以看出, 无论是碳四烯烃转化率还是主要产物收率, 模拟计算得到的数值与真实的实验数据都吻合很好。表明工艺流程模拟参数选取正确, 计算结果完全可以为实际生产提供参考和指导。

(1) BOC-1催化剂放大制备及应用研究表明, 放大制备的催化剂达到了实验室制备的催化剂水平, 在工业装置中催化剂运行和再生性能良好, 满足工业装置运行要求。

(2) BOC-1催化剂在工业应用期间, 反应器出口丙烯单程收率28.5%, 碳四烯烃转化率82.10%, 比现用工业催化剂每天多产4.5 t丙烯, 经济效益非常可观。

(3) 基于BOC-1催化剂在工业装置上的产物分布结果, 建立了碳四烯烃资源综合利用新工艺流程。流程模拟计算结果为:聚合级丙烯收率35.19%, 碳四烯烃利用率99.3%。碳四烯烃催化裂解单元的模拟计算数值与真实的实验数据吻合很好。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|