作者简介:齐恒山,1983年生,男,辽宁省大连市人,研究方向主要为催化裂化长周期优化运行。

烟气轮机是催化裂化装置的关键设备,烟机结垢是影响装置长周期运行的关键因素。烟机结垢是多方面因素综合作用的结果,与装置的操作条件和催化性质剂密切相关。针对催化裂化装置烟机结垢,分析了催化剂在全周期循环过程中的性质变化。在催化裂化过程中,催化剂粒径显著减小,进入烟机的催化剂粉尘是导致烟机结垢的直接原因,沉积在催化剂表面的金属元素为催化装置烟机结垢提供了物质基础,进入烟气轮机中的催化剂粉尘经过水蒸气、高温烧结等作用,使催化剂粉尘在烟气轮机中的粘连,并不断沉积,最终结垢。

Flue gas turbine is the key equipment of fluid catalytic cracking units (FCCU).Fouling of flue gas turbine in FCCU has become the major problem affecting long-period operation of the units.The fouling of flue gas turbine is the results of a multi-factor interaction,and closely related to the operating conditions of the FCCU and catalysts.The properties of catalysts are investigated in complete period cycles in the process of flue gas turbine.The particle size of catalyst decreases significantly during the process of catalytic cracking.The catalysts dust that entered the flue gas turbine is the direct cause of fouling.Metal elements deposited on catalysts provide material basis for flue gas fouling.The catalysts dust in flue gas eventually forms fouling in flue gas turbine by adhesion and constantly depositing process in the condition of steaming,high temperature sintering,and so on.

催化裂化是重要的原油二次加工过程, 在催化裂化反应中, 催化剂经历提升管反应器中的催化裂化反应, 油气和待生催化剂气固旋风分离, 再生器内催化剂上沉积焦炭的烧焦, 烟气和再生催化剂的气固旋风分离, 以及催化剂的流化输送等循环使用工艺过程。在这些过程中由于反应物的接触反应、物理碰撞、高温烧结等导致催化剂的物理化学性质发生改变。催化剂在催化裂化工艺全周期的终结形式, 除了正常卸剂离开反应系统之外, 还主要有:进入催化油浆、三旋回收细粉、形成烟机结垢, 以及随烟气排入大气等。其中, 烟机结垢会引起烟机故障, 导致烟机叶片损坏, 造成装置非正常停工, 是影响催化裂化装置长周期运行的关键因素。

本文为了研究催化剂在全周期循环过程中的性质变化, 通过烟机结垢, 以催化裂化装置的新鲜剂、平衡剂、三旋细粉、烟机入口粉尘, 烟机动静叶片上的垢样作为研究对象, 通过系统的分析表征, 为分析催化烟机结垢成因提供基础理论指导。

烟机结垢是多方面综合作用的结果, 催化烟机内催化剂沉积结垢主要经历3个发展阶段:(1)催化剂粉尘在气流带动下进入烟气轮机; (2)催化剂粉尘与水蒸气作用, 在烟气轮机叶片上沉积; (3)沉积的催化剂经过高温烧结形成坚硬垢层。综合而言, 影响烟机结垢的主要原因主要有装置操作的波动和催化剂的性能。

催化裂化装置的操作条件对烟机的平稳运行影响显著, 操作条件对烟机结垢的影响主要集中在烟机轮盘冷却蒸汽流量及温度的控制、烟机入口温度的控制等方面。

1.1.1 烟机轮盘冷却蒸汽的影响

催化裂化装置运行数据统计表明[1]:轮盘冷却蒸汽温度低于220 ℃的装置发生烟机结垢几率大于轮盘冷却蒸汽温度高于240 ℃的装置, 轮盘蒸汽流量超过100 kg· h-1时, 15套装置中11套出现烟机结垢问题。也就是说, 轮盘蒸汽的温度及流量对烟机结垢影响较大, 温度越低、流量越大越容易结垢。

轮盘冷却蒸汽品质是影响烟机结垢的主要因素。反应吹气、轮盘冷却等蒸汽携带的钙镁离子和催化剂粉尘在叶片上沉积垢化, 结垢到一定厚度, 垢片不规则脱落, 造成叶轮动平衡破坏, 烟机振动在(20~100) μ m波动。提高冷却蒸汽品质对改善烟机结垢是有利的。将低压蒸汽温度提高至300 ℃, 提高过热度, 也可以解决蒸汽品质低造成的烟机结垢问题。

1.1.2 烟机入口温度的影响

烟机入口温度与烟机结垢有较强的关联性。烟机入口温度的高低与再生器催化剂的烧焦状况息息相关, 烟机入口温度高说明再生器密相烧焦不充分, 催化剂上未烧焦完全的焦炭在稀相发生二次燃烧, 在催化剂金属污染元素的共同作用下引起催化剂烧结粘连, 加剧烟机结垢的趋势; 另一方面, 由于烟机入口温度的升高, 需要增加烟机轮盘冷却蒸汽的使用量, 导致烟机入口烟气的湿度大, 加剧结垢进程。因此严防超温是装置烟机长周期运行的重要条件。

1.1.3 烟机入口粉尘浓度的影响

烟机入口粉尘浓度的控制是防止烟机结垢的关键, 但是催化剂粉尘浓度低并不意味着不结垢。如果催化剂粉尘浓度高, 必然会加剧烟机结垢的速度和几率。烟机入口粉尘浓度的高低主要受旋分分离器尤其是三旋旋分效率的影响。三旋运行状况和旋分效率可通过三旋出口粉尘浓度、三旋细粉粒径分布、三旋压降情况三个方面来反应。在一二级旋分器旋分效率正常, 没有大颗粒粉尘进入三旋的情况下, 通过三旋跑掉的细粉尤其是(0~20) μ m的细粉量增加, 表明三旋效率呈现下降趋势; 当三旋压降呈现上升时, 三旋效率也呈下降趋势。

在催化裂化装置中, 催化剂颗粒之间或颗粒与管壁之间会产生剧烈的摩擦作用, 从而产生静电电荷, 导致催化剂细粉被吸附到烟机或管壁上。同时, 沉积在催化剂上的金属离子加速了催化剂细粉的静电吸附作用, 从而导致催化剂的静电粘连和堆积。

在催化裂化反应过程中, 一些难以裂解的重组份粘附在催化剂微球和自然磨损产生的催化剂细粉外表面上, 如果此时裂化装置的再生器再生效果差, 则未完全燃烧的催化剂中的油浆重组分在水蒸汽、油气等作用下, 促进了催化剂细粉粘连在烟机叶片、轮盘或管壁上, 从而导致烟机负荷增加、磨损及结垢趋势。

催化剂是催化裂化的核心技术, 是油气分子进行裂化反应的场所。催化剂是微球颗粒, 平均粒径约70 μ m, 一般情况下催化剂在提升管反应器快速通过, 根据反应形式的不同, 时间在(1~4) s内, 在提升管中催化剂完成一次循环仅需要10 min左右。在催化剂循环过程中, 催化剂颗粒间高速运动, 为防止催化剂过度磨损细化, 就必须保证其具有足够的耐磨强度, 从而避免催化剂跑损。一般来说, 新鲜催化剂的磨损行为和细粉含量对烟机的稳定运行会产生潜在的影响。

2.1.1 催化剂机械强度与磨损行为

通常认为催化剂颗粒的磨损行为主要有两种机制, 即断裂机制和剥层机制[2]。在实际运行过程中, 催化剂的磨损机制除了受流化环境条件的影响外, 颗粒本身的特性, 如机械强度、孔体积、球形度、表面形貌等因素是造成催化剂摩擦磨损性能不同的主要原因[3]。其中, 颗粒的机械强度是影响催化剂耐磨性能的最重要的参数。强度较高的催化剂建立磨损平衡的倾向较强, 以发生剥层磨损为主, 反之强度较低的催化剂则经受明显的断裂磨损。

2.1.2 催化剂的孔结构与磨损行为

原料油大分子需要在催化剂的作用下转化为能够在分子筛孔道内自由扩散的小分子, 这就要求催化剂基质具有较为发达的孔结构和大分子预裂化性能。研究表明[4], 催化剂孔结构的优化和孔体积的改善对于重油催化裂化催化剂反应性能的提高具有重要意义。

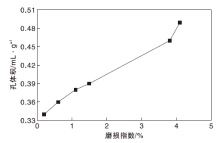

催化剂的孔体积与其磨损行为密切相关。实验室研究了催化剂孔体积与磨损指数的关系, 如图1所示。由图1可以看出, 相同配方的催化剂, 当孔体积增大时, 其磨损指数升高。通常催化剂的磨损指数控制在质量分数3.5%以下, 而对一些容易发生烟机结垢的装置, 需要控制磨损指数在2%, 甚至1%以下。因此, 在保证催化剂磨损强度的同时, 改善孔体积是催化剂研发的关键技术。

2.1.3 新鲜催化剂的理化性质

表1为W炼厂新鲜催化剂的理化性质。由表1可以看出, 催化剂粒径(0~20) μ m细粉体积含量为1.2%, 孔体积为0.42 mL· g-1, 磨损指数为1.2%, 均表现出优异的理化性能。

| 表1 新鲜催化剂理化性质 Table 1 Physicochemical properties of fresh catalyst |

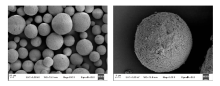

如果催化剂微球形貌不规整、球形度不高, 催化剂在装置中不断的反应循环、相互碰撞, 易造成破碎, 导致细粉量增加, 从而成为影响烟机稳定运行的潜在因素。图2为W炼厂新鲜催化剂的SEM照片。

由图2可以看出, 新鲜催化剂为比较规则的球形颗粒, 外表光滑, 颗粒饱满, 粒径分布有序。研究表明[5], 催化剂种类、化学性质及稀土等元素含量的高低与烟机结垢没有直接对应关系。

在催化裂化装置运转过程中, 催化剂连续在反应器和再生器之间不断循环, 在再生器中受较高温度、水蒸气以及相互摩擦、高速碰撞等影响导致催化剂颗粒的磨损和破碎。基于这些因素, 平衡剂中大于150 μ m的大粒径颗粒会显著减少。由于旋风分离器的回收, 小于40 μ m的小粒径颗粒同样会明显减少, 而平衡剂平均粒径APS与新鲜剂相差不大。

表2为W炼厂2018年3月至2019年3月平衡催化剂理化性质的平均数值, 由表2可以看出, 催化剂平均粒径为76.3 μ m, 粒度分布中大粒径和小粒径明显降低。催化剂受金属污染严重, 特别是Fe、Ni、V含量之和接近1.5%。相关研究表明[6], 随着平衡剂金属含量的增加, 催化剂粘连结垢趋势明显加剧。

| 表2 平衡剂理化性质 Table 2 Physicochemical properties of equilibrium catalyst |

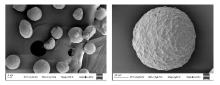

图3为W炼厂平衡催化剂的SEM照片, 由图3可以看出, 平衡剂颗粒形貌不规则, 有破损和破裂等现象发生, 部分平衡剂颗粒表面坚实、致密。这主要是由于催化裂化过程中, 催化剂磨损导致其破损、形貌不规整。由于铁元素在催化剂表面富集, 堵塞催化剂孔道, 不但影响其反应性能, 还可能造成平衡剂表观密度迅速降低, 影响催化剂流化和装置的平稳运行。

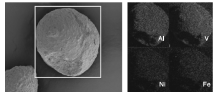

图4为平衡剂的SEM/EDX照片。EDX计算结果表明, 平衡剂表面Fe元素质量分数为1.1%, 显著高于体相中的含量, 元素Mapping扫描结果表明, 平衡剂表面富积有大量的金属元素Ni、V、Fe。沉积在催化剂表面的金属元素为催化装置烟机结垢提供了物质基础。

催化剂在装置反再系统流化使用过程中会产生大量低于10 μ m的细粉颗粒, 这些细粉随着物料循环在装置中移动, 最终随废渣、废水、废气离开装置。再生烟气和反应油气是催化剂细粉逃逸的主要载体, 粗略估计每年催化剂消耗量有15%左右随油气进入到油浆, 粒度主要集中在(0.5~40) μ m[7], 17%左右进入到再生烟气, 烟气首先经过再生器内两级旋风分离器, 将大于20 μ m的催化剂回收, 然后进入第三级旋风分离系统进一步回收10 μ m以上的催化剂细粉, 处理后的烟气进入烟机[8]。

表3为W炼厂2018年3月至2019年3月平衡剂细粉的粒度分布平均统计数据。由表3可以看出, 平衡剂细粉平均粒径只有28 μ m, (0~20) μ m细粉占比21.9%, (0~40) μ m细粉占比79.5%。催化裂化过程中, 当催化剂再生环境异常, 发生大范围破损时, 平衡剂(0~40) μ m的细粉含量会大幅增加, 同时平均粒径减小。当再生器旋风效率下降, 会导致三旋细粉(0~20) μ m的细粉含量逐渐降低, 而(20~40) μ m细粉含量及平均粒径逐渐增加。

| 表3 平衡剂细粉粒度分布 Table 3 Particle size distribution of powder in equilibrium catalyst |

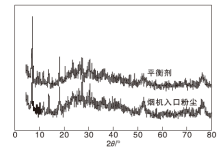

进入烟机的催化剂粉尘是导致烟机结垢的直接原因。图5为W炼厂催化装置烟机入口粉尘的XRD图。

由图5可知, 烟机入口分成以氧化铝、高岭土为主, 有Y型分子筛存在, 与平衡剂相比, 其特征衍射峰一致, 表明样品成分与平衡剂成分相同。

烟机入口的粉尘粒径较小, 采用激光粒度仪分析样品的粒径分布时发现粉尘颗粒之间发生团聚, 导致测试结果不可靠。为了减少测量误差, 将粉尘样品分散于乙醇, 再分析其粒度分布, 结果如表4所示。由表4可以看出, 样品粒径较小, 平均粒径只有1.6 μ m。为了保证烟机的长周期运行, 严格控制烟气中的催化剂粉尘浓度非常重要, 一般要求进入烟机超过10 μ m的催化剂粉尘不大于5%、浓度不大于200× 10-6。

| 表4 烟机入口的粉尘粒径分布 Table 4 Particle size distribution of catalysts dust in flue gas |

在装置操作条件发生变化, 特别是不同催化剂换剂期间, 烟气中的催化剂粉尘就会发生明显波动。这是因为两种不同性能的催化剂在装置流化过程中, 特别是强度差异较大时, 会导致催化剂磨损加剧, 从而产生更多的细粉。

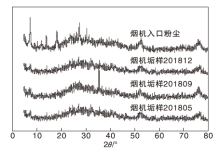

图6为W炼厂催化装置烟机垢样物相分析结果。由图6可以看出, 尽管样品的晶体结构破坏严重, 但依然可在2θ =6.3° 、46° 及66.5° 处有相应的衍射峰, 其中6.3° 归属于Y型分子筛特征衍射峰, 46° 、66.5° 及(20~30)° 均归属于无定形硅铝氧化物特征衍射峰, 表明样品中主要以无定形氧化铝为主, 同时有少量Y型分子筛存在。与烟机入口粉尘样品的XRD谱图相比, 烟机垢样中Y型分子筛的衍射特征峰明显减弱, 这是因为沉积在烟气轮机中的催化剂粉尘反复经过水蒸气、酸性气体、高温烧结等作用, 从而使使催化剂粉尘在烟气轮机中的熔融结垢, 并不断沉积, 最终形成结垢。

表5为W炼厂催化装置烟机垢样元素分析结果。

| 表5 烟机垢样元素分析结果(ICP) Table 5 Elemental analysis results of fouling samples(ICP) |

由表5可知, 与平衡剂相比, 垢样中金属含量明显偏高, 尤其是Fe、Ca、Sb含量是平衡剂含量的数倍。这是因为在催化裂化反应过程中金属离子沉积在催化剂的外表面富集, 而流化过程中催化剂颗粒的磨擦首先发生在金属含量高的外表面, 导致催化剂细粉中富含大量金属离子。这些细粉有很强的吸收 SOx 和 CO2的能力, 形成低熔点共熔物, 增加了催化剂粘连结垢的趋势。

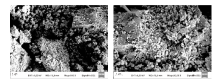

对烟机垢样研磨细化之后进行SEM分析, 结果见图7所示。由图7可知, 尽管垢样进行了研磨处理, 依然可以看到样品表面坚实、致密, 这是由于高温烧结生成硬垢并相互粘连。

为缓解烟机结垢, 减轻烟机的磨损, 需要调整操作工艺, 改善烟机轮盘冷却蒸汽品质, 同时最大限度降低烟气的粉尘浓度; 改善催化剂催化性能, 优化催化剂细粉含量及磨损强度。

保持合理的催化剂粒度分布和细粉含量对催化装置反再系统的流化、安全平稳操作至关重要, 细粉产生原因主要是催化剂中粒径小于20 μ m的颗粒数及催化剂强度。因此需要尽可能减少小于20 μ m的颗粒的含量, 提高催化剂强度。

催化原料中含有的Ni、V等重金属元素在催化裂化过程中沉积在催化剂表面, 造成催化剂中毒污染, 导致产品选择性降低。催化剂金属污染一方面会导致剂耗量的升高, 增加烟机负荷, 别一方面, 沉积在催化剂表面的金属元素也促进了催化装置烟机结垢的几率。因此, 必须控制原料的重金属含量, 保持新鲜剂的单耗量在合理区间。

三级旋风分离器长周期高效运行是应对催化剂跑损问题和烟机结垢的关键, 三级旋风分离器单管泄料口结垢堵塞是影响三级旋风分离器效率的核心。在三级旋风分离器泄料口逐步结垢并导致堵塞过程中, 随着三级旋风分离器效率的降低, 将很快引起烟机入口粉尘浓度的升高, 从而影响烟机的平稳运行。

(1) 催化裂化烟机结垢是影响装置长周期运行的重要因素之一, 导致烟机结垢的原因复杂多样。烟机结垢与装置操作工艺密切相关, 进入烟机的催化剂粉尘是导致烟机结垢的直接原因, 平衡剂中污染的金属元素加剧了烟机结垢的趋势。

(2) 催化剂在全周期循环过程中的性质变化显著:1)新鲜剂平均粒径约75 μ m, 粒径呈现正态分布, 催化剂机械强度、孔体积与其磨损行为密切相关, 新鲜催化剂由于磨损产生的细粉对烟机的稳定运行产生潜在的影响; 2)平衡剂颗粒形貌不规则, 有破损和破裂, 根据原料油性质的不同, 平衡剂含有不同量的Ni、V、Fe、Ca等金属元素, 沉积在催化剂表面的金属元素为催化装置烟机结垢提供了物质基础; 3)平衡催化剂在反应再生过程中, 由于互相撞击摩擦, 会产生大量的(0~40) μ m细粉颗粒, 平衡剂细粉的金属含量显著高于平衡剂; 4)细粉颗粒经过三级旋风分离系统回收, 最终有少量粒径(0~2) μ m的粉尘进入烟机系统, 成为导致烟机结垢的直接原因; 5)沉积在烟气轮机中的催化剂粉尘反复经过水蒸气、酸性气体、高温烧结等作用, 从而使催化剂粉尘在烟气轮机中的粘连结垢, 最终形成结垢, 从而影响催化装置的长周期运行。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|