作者简介:魏建伟,1987年生,男,工程师,主要从事贵金属催化剂开发与应用。

研究不同形状和颗粒大小的载体对Pd/Al2O3加氢性能的影响,结果表明,载体形状和粒径不影响其比表面积、孔容、孔径和活性组分在表面的粒径分布。齿球形和三叶草形催化剂比球形催化剂有更大的外表面积和更小的内扩散阻滞,从而表现出更好的催化性能。小尺寸催化剂表现出较高的加氢性能和较低的选择性,是因为有较大的外接触表面积和较小的床层空隙率。催化剂粒径为3.0 mm×3.1 mm时,催化剂氢化效率达8.40 g·L-1,选择性97.8%。

The effect of carrier shape and particle size on the performance of Pd/Al2O3 catalyst for anthraquinone hydrogenation was studied.The results showed that carrier shape and particle size did not affect its specific surface,pore volume and BJH average pore diameter,and the dispersions of surface active components.The catalysts with spherical teeth and clover shape had larger external surface and smaller internal diffusion retardation than spherical catalysts,thus possessing better catalytic performance.The catalyst with smaller particle size showed higher hydrogenation performance and lower selectivity due to its larger external contact surface area and smaller bed voidage. When the catalyst particle size was 3.0 mm×3.1 mm, the hydrogenation efficiency and selectivity were 8.4 g·L-1and 97.8%, respectively.

过氧化氢是一种重要的绿色化工产品, 在使用过程中分解为氧气和水, 不污染环境, 广泛应用于化工、纺织、造纸、电子、食品、医药和废水处理等行业[1]。我国主要采用固定床蒽醌法生产工艺, 蒽醌法生产工艺的核心是氢化反应, 加氢催化剂性能是氢化反应能否顺利进行的关键[2]。国内固定床所用钯催化剂经历了条形、三叶草形和球形载体的更新换代, 但普遍存在催化剂粒径较小, 实际生产中床层阻力大, 易结块和发生沟流, 氢化效率约7.5 g· L-1, 为提高催化剂活性和选择性, 国内学者主要通过载体改性或添加助剂提高Pd分散度和晶粒度[3]。张立忠等[4]考察了载体形状对油品加氢脱硫脱氮的影响, 结果表明, 四叶草形催化剂加氢性能优于其他形状催化剂。王建伟等[5]研究了固定床中4种不同粒径柱状活性炭流动阻力特性, 随着颗粒直径的增大, 床层阻力大大减小。本文分别制备球形、三叶草形和齿球形Pd/Al2O3催化剂, 考察载体形状和粒径对Pd/Al2O3蒽醌加氢性能的影响。

以拟薄水铝石为原料, 加入适量黏结剂和助剂, 混合均匀后, 采用双螺杆挤条机挤出成型, 滚轮式断条机断条, 120 ℃干燥4 h, 1 050 ℃焙烧4 h, 过筛。分别制备粒径为2.5 mm× 2.0 mm、3.0 mm× 3.1 mm、3.5 mm× 3.0 mm和4.0 mm× 3.5 mm的齿球形载体, 粒径为3.0 mm× 3.0 mm的三叶草形载体, 而粒径为3.0 mm的球形载体为委托加工。制备的催化剂分别编号为A、B、C、D、E和F。

将PdCl2(钯质量分数0.3%)和柠檬酸钠溶于去离子水, 将氧化铝载体加入浸渍液中, 常温吸附1 h后静置12 h, 过滤, 得到的样品用过量去离子水洗涤5遍, 120 ℃干燥4 h, 450 ℃焙烧4 h, 150 ℃条件下通氢还原2 h, 得到负载型Pd催化剂。

采用美国麦克仪器公司Tristar 3020型自动物理吸附仪测试样品的比表面积、孔容和孔径, 300 ℃真空处理3 h。

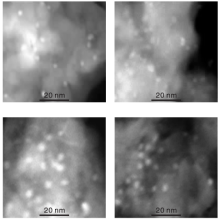

采用美国FEI公司Tecnai G2-F30型透射电子显微镜测试催化剂表面活性组分Pd粒子大小及分布状况, 将催化剂表面的Pd浸渍层用制样刀刮下, 经研磨后过筛, 样品用无水乙醇作为分散剂, 超声分散5 min, 用滴管将悬浮液滴在铜网上, 测试电压200 kV。

将10 g催化剂加入到底部可以导入高纯氢气并带有物料循环侧管的夹套玻璃固定床反应器, 加入50 mL的2-乙基蒽醌含量为100 g· L-1的工作液[工作液中溶解2-乙基蒽醌的溶剂为磷酸三辛酯TOP与重芳烃(分析纯)体积比1: 3的混合物], 55 ℃条件下通氢气氢化30 min。反应结束后, 取20 mL去离子水和2 mL稀磷酸(2 mol· L-1)于分液漏斗中, 然后加入5 mL氢化液, 常温下通入氧气至氢化液颜色变为亮黄色为止, 用去离子水萃取3遍, 再往萃取液中加入20 mL的20%硫酸溶液, 最后用高锰酸钾标准溶液滴定确定加氢效率, 氢化效率计算公式:

β (H2)=

式中, 加氢效率β (H2)定义为单位体积氢化液中生成过氧化氢质量, g· L-1; M(H2O2)为过氧化氢相对分子质量; c(KMnO4)为高锰酸钾标准溶液浓度, mol· L-1; V(KMnO4)为滴定时消耗的高锰酸钾标准溶液体积, mL。

利用Agilent 1200液相色谱分析反应前后有效蒽醌(蒽醌+四氢蒽醌)浓度的变化, 计算催化剂加氢性能选择性, 计算公式:

S=

式中, S为催化剂选择性, %; n0和n分别为工作液加氢前后有效蒽醌浓度, g· L-1。

表1为不同形状和粒径的氧化铝载体的比表面积、孔容和孔径测定结果。

| 表1 不同形状和粒径的氧化铝载体的孔结构参数 Table 1 Porous structure parametersof aluminacarriers with different shapes and particle sizes |

由表1可以看出, 载体比表面积、孔容和孔径都十分接近, 区别主要是载体形状和粒径尺寸。因此, 控制好载体成型条件[6], 载体形状和粒径尺寸不影响其微观物性。

图1为不同粒径Pd/Al2O3催化剂的STEM照片。由图1可以看出, A、B、C、D四种不同粒径催化剂表面活性组分钯粒子在载体表面分散得较均匀, 未发生团聚现象, 且粒径为(3~5) nm, 表明载体尺寸不影响其活性组分钯负载效果。

采用不同形状氧化铝载体, 制备Pd负载质量分数0.3%的催化剂样品, 并测定其加氢活性, 结果见表2。

| 表2 不同形状催化剂的氢化性能 Table 2 Hydrogenation performance on catalysts with different shapes |

从表2可以看出, 催化剂B和E的氢化效率和选择性相当, 且明显高于催化剂F。而3种不同形状催化剂粒径大小相当, 主要是因为采用齿球形催化剂B和三叶草形催化剂E比球形催化剂F有更大的外表面积和更小的内扩散阻滞影响, 有利于增加反应物与催化剂活性中心的接触机会, 降低催化剂颗粒内扩散阻力, 提高催化剂反应活性[7, 8], 表现出更高的氢化效率和选择性。考虑到载体的径向抗压碎力等因素, 后续实验采用齿球形载体考察载体粒径对催化剂催化性能的影响。

采用不同粒径氧化铝载体, 制备Pd负载质量分数0.3%的催化剂样品, 并测定其加氢活性。表3为不同粒径齿球形催化剂的氢化性能。

| 表3 不同粒径齿球形催化剂的氢化性能 Table 3 Hydrogenation performance on catalysts with different sizes |

从表3可以看出, 随着催化剂粒径的增大, 氢化效率逐渐下降, 但加氢选择性并未出现规律性趋势。催化剂A粒径最小, 氢化效率最高, 达8.71 g· L-1, 选择性最低, 为92.9%; 催化剂D粒径最大, 氢化效率最低, 仅7.55 g· L-1, 选择性为96.4%。

蒽醌加氢反应是一个快速的催化反应过程, 氢气从气相传递到工作液的速率与液相中的氢气分子传递到固体催化剂表面的传递速率是该反应的速率控制步骤。同时该反应发生在催化剂表面的活性金属原子处, 催化剂活性组分粒径小, 有益于氢气的活化, 从而提高催化剂加氢活性。本实验中4种不同粒径催化剂, 活性组分的粒径大小分布基本相同, 同时载体的孔结构十分接近, 对蒽醌的内扩散和氢蒽醌的外扩散影响基本一致, 但实验中不同粒径的催化剂却表现出不同加氢活性和选择性, 主要是因为粒径小的催化剂有着相对更大的外表面积和更小的床层空隙率[10], 有利于提高反应物与催化剂活性中心的接触机会和工作液停留时间, 从而表现出较高的反应活性和较低的选择性。催化剂B、C的外表面积和床层空隙率十分接近, 因此表现出相同的氢化效率和加氢选择性。同时, 增加催化剂D投入量, 使其与催化剂C具有等效的外比表面积和相同的活性组分钯负载总量时, 也能达到与催化剂C同等的氢化效率。进一步表明外表面积对催化剂加氢活性的重要影响。

(1) 制备了粒径相当的3种不同形状的蒽醌加氢Pd/Al2O3催化剂, 齿球形和三叶草形催化剂有着比球形催化剂更大的外表面和更小的内扩散阻滞影响, 有利于增加反应物与催化剂活性中心的接触机会, 降低催化剂颗粒内扩散阻力, 从而表现出更好的催化性能。

(2) 制备了4种不同粒径尺寸的齿球形催化剂, 控制好载体成型条件, 载体粒径尺寸不影响其微观孔结构和活性组分分布。催化剂粒径3.0 mm× 3.1 mm时, 氢化效率最高达8.40 g· L-1, 选择性97.8%。

(3) 随着催化剂粒径的增大, 催化剂氢化效率降低, 主要是粒径尺寸影响管式反应器中催化剂外表面积和床层空隙率, 进而影响催化剂氢化效率。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|