作者简介:董森,1981年生,男,河北省唐山市人,高级工程师,主要研究方向为工业催化剂开发。

采用固相法及尿素沉淀法分别制备NiO和ZnO,以 ω(ZnO): ω(NiO): ω(Al2O3)=0.3:1:1混涅成型制备脱硫吸附剂,考察焙烧温度对吸附剂选择性吸附脱除苯中微量噻吩硫化物的影响,并采用XRD、H2-TPR和BET等对吸附剂进行表征。结果表明,前驱体的焙烧温度对吸附剂晶体结构和脱硫性能影响显著,焙烧温度500 ℃时,吸附剂表面活性位及与载体的相互作用适中,吸附脱硫效果最好。在185 ℃和1.5 MPa吸附条件下,以含噻吩100 mg·L-1的苯为原料,吸附剂动态饱和吸附硫容量可达18.4 mg·g-1,吸附后苯中噻吩浓度不高于0.010 mg·L-1,表明制备的吸附剂具有较好的吸附脱硫应用前景。

Nano-nickel oxide and nano-zinc oxide were prepared by solid phase method and urea precipitation method.The desulfurization adsorbent was prepared by kneading with ω(ZnO): ω(NiO): ω(Al2O3)=0.3:1:1.The effect of calcination temperature on the desulfurization performance of the adsorbent was investigated.Texture properties of the prepared adsorbents were characterized by XRD,H2-TPR,and BET.The results showed that the calcination temperature of the precursor had significant effect on the crystal structure and desulfurization performance of the adsorbent.The adsorbent calcinated at 500 ℃ showed the best desulfurization performance due to suitable interaction between surface active site and the support.When benzene with thiophene content of 100 mg·L-1 was used as raw material and adsorbed at 185 ℃ and 1.5 MPa,the saturated adsorption sulfur capacity was up to 18.4 mg·g-1, and the concentration of thiophene in benzene after adsorption was not higher than 0.010 mg·L-1,which meant that the prepared adsorbent had good application prospect for desulfurization.

环已酮是重要的有机合成中间体, 目前国内大多数企业均以贵金属Ru系催化剂催化苯部分加氢制环已烯[1, 2], 环已烯经催化水合制环已醇, 环已醇脱氢得到环已酮产品, 该路线是苯作为基础化工原料生产已内酰胺高端化工产品的主流工艺。由于原料苯中微量硫化合物(主要为噻吩硫化物)会造成Ru系催化剂永久中毒失活[3], 因此, 需要严格控制加氢原料苯中总硫含量不高于10× 10-9。由于传统的催化加氢和氧化萃取等脱硫工艺很难达到苯的超深度脱硫目的, 而采用选择性吸附脱硫具有脱硫率高、成本低、操作条件温和及设备投资少等优点, 在深度脱硫需求方面具有明显优势。因此, 目前国内环已酮装置配套吸附脱硫单元, 均采用贵金属Pd吸附脱硫, 可以将苯中总硫含量降至10× 10-9以下[4], 但由于贵金属Pd吸附剂的制备成本较高, 吸附容量相对偏小, 因此, 需要寻求一种价廉且吸附硫容量相对较高的脱硫剂替代现有的贵金属Pd吸附剂用于苯的深度脱硫。

过渡金属Ni作为活性组分常被用于制备油品脱硫的吸附材料[5, 6, 7, 8, 9], 并表现出优良的脱硫效果, 而以氧化铝载体负载NiO并通过ZnO助剂改性制备脱硫吸附剂用于芳烃深度脱硫制取无硫芳烃的研究鲜有报道。本文针对固相法及尿素沉淀法分别制备的负载型纳米Ni/ZnO/Al2O3吸附剂的脱硫性能进行研究, 考察焙烧温度对Ni/ZnO/Al2O3吸附剂脱硫性能的影响, 采用负载型Ni/ZnO/Al2O3吸附剂在小型固定床装置上对吸附剂深度脱除苯中微量硫化物的性能进行评价, 并结合XRD、H2-TPR和SEM等探讨吸附剂的织构特性、表面特性与吸附性能之间的内在关系。

将n[Zn(NO3)2· 6H2O]: n(尿素)=1: 4配成200 mL溶液, 95 ℃水浴磁力搅拌36 h, 冷却抽滤, 洗涤至中性, 60 ℃干燥5 h, 400 ℃焙烧3 h, 得到纳米ZnO粉末。将n(NiCl2· 6H2O): n[(NH4)2C2O4· H2O]=1: 1放入研钵中充分混合研磨, 研磨过程会有氨气放出, 并由固体变为液体, 再变为固体的过程。得到的浅绿色固体置于真空干燥箱120 ℃干燥5 h, 500 ℃焙烧2 h, 得到纳米NiO。

NiCl2· 6H2O+(NH4)2C2O4· H2O

将制备的ZnO和NiO粉末与拟薄水铝石按一定比例混合均匀, 经8%稀硝酸成胶、混捏、挤成ϕ 2 mm条状, 空气中凉干, 120 ℃烘干4 h, 再经马弗炉在一定温度下焙烧制得吸附剂前驱体。

采用美国康塔仪器公司QUADRASORB SI型N2物理吸附仪测定吸附剂比表面积及孔容孔径。

吸附剂样品的比表面积用BET方法计算, 孔径、孔容用BJH方法计算。

H2-TPR采用美国麦克仪器公司Chemisorb 2750型化学吸附仪进行测定。

采用美国TA公司STA503型热重仪对催化剂进行热重分析。

采用德国ZEISS公司SUPRA55型SEM进行吸附剂的表面形貌分析观察。

采用日本理学株式会社Rigaku Max-2600型X射线衍射仪, CuKα , λ =0.154 18 nm, 工作电流30 mA, 工作电压40 kV, 扫描速率4° · min-1, 扫描范围10° ~80° , 谢乐公式估算吸附剂前驱体表面金属氧化物晶体粒径。

采用连续固定床吸附装置对苯超深度吸附脱硫性能进行评价。含一定噻吩硫化物的苯原料通过双柱塞泵计量并按一定液时空速打入吸附床层, 吸附实验前, 吸附剂前驱体均用氮气在450 ℃下以100 h-1体积空速吹扫2 h, 之后改用氢气在常压、450 ℃和氢气体积空速10 h-1条件下对吸附剂前驱体还原3 h。气体流量均采用美国布鲁克斯公司5850E型气体质量流量计计量。在规定的吸附条件下对吸附剂选择性吸附苯中噻吩性能(包括穿透吸附硫容量及饱和吸附硫容量)进行考察。吸附条件为:185 ℃, 1.0 MPa, 进料苯中噻吩浓度为100× 10-6, 进料液体质量空速2 h-1。

通过日本岛津公司GC-2010气相色谱仪分析原料及吸附产物苯中噻吩含量, FPD检测器, HP-5MS毛细色谱柱(50 m× 0.32 mm× 0.25 μ m), 载气为氮气, 检测器空气流量60 mL· min-1, 氢气流量为70 mL· min-1, 柱温80 ℃, 检测器温度230 ℃。

采用外标法定量分析原料苯及吸附产物的噻吩含量, 计算公式为:

cs=exp

式中, At为待测样分析时噻吩峰面积; A1和A2分别为标样分析时噻吩峰面积; c1和c2分别为标准液浓度。

吸附剂饱和吸附容量计算公式:

式中, F为进料速率, mL· h-1; c0为原料初始噻吩浓度, 10-6; ci为i小时的出口噻吩浓度, 10-6; w为吸附剂质量, g; q为吸附剂饱和吸附容量, mg· g-1; ts为平衡吸附时间, h。

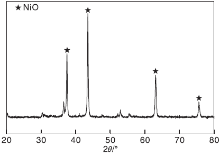

采用固相法制备纳米NiO, 由于固相法合成NiO的目标前驱体草酸镍的共生产物为氯化铵和水, 两者皆可在焙烧过程中去除, 因此, 不需要对前驱体进行洗涤就可除去共生产物, 由此可以得到较纯净的纳米NiO。图1为固相法制备纳米NiO的XRD图。

由图1可见, 在37.2° 、43.2° 和62.9° 出现3个明显的NiO特征衍射峰, 与Cds标准卡(PDF#44-1159)一致, 分别对应NiO(101)、NiO(012)和NiO(110)晶面。由谢乐公式计算氧化镍平均粒径为2.3 nm, 表明本法制备的NiO为纳米NiO。焙烧过程中草酸镍发生分解并伴有CO2产生, 而且可以确定草酸镍在分解过程中生成的NiO成核速率远大于核生长速率, 并保持NiO晶粒处于纳米级。

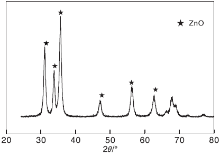

按1.1方法制备纳米ZnO, 并对制备得到的ZnO进行XRD表征, 结果见图2。

由图2可以看出, 衍射峰位置和强度均与标准卡上PDF#36-1451吻合, 表明制备的ZnO为六方纤锌矿结构, ZnO结晶良好, 结晶度较高, 未出现杂质峰, 由谢乐公式计算ZnO平均粒径为2.6 nm, 表明该法可以制备出物相单一、结晶度很高的纳米ZnO。

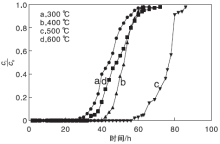

按ω (ZnO): ω (NiO): ω (α -Al2O3· H2O)=0.3: 1: 1制备Ni/ZnO/Al2O3吸附剂, 考察不同焙烧温度对吸附剂脱硫性能的影响, 图3为吸附剂选择性脱除苯中噻吩硫化物的动态吸附穿透曲线。

| 图3 不同焙烧温度吸附剂的噻吩吸附穿透曲线Figure 3 Thiophene adsorption breakthrough curves of adsorbents prepared by precursors at different calcination temperature |

从图3可以看出, 随着吸附剂前驱体氧化物焙烧温度的提高, 吸附剂吸附脱噻吩的能力呈先增后减趋势。焙烧温度500 ℃时, 吸附剂脱硫效果最好, 饱和吸附硫容为18.4 mg· g-1。焙烧温度600 ℃时, 由于表面NiO颗粒的烧结程度加深, 导致吸附剂表面积减小, 表面活性金属在吸附剂表面分散度降低, 吸附剂表面吸附活性中心数目将明显减少, 不利于吸附剂吸附容量的提高, 从吸附剂BET结果亦可以看出。表1为焙烧温度对脱硫吸附剂前驱体织构性能的影响。

| 表1 焙烧温度对脱硫吸附剂前驱体织构性能的影响 Table 1 Effect of calcination temperature on textural properties of desulfurization adsorbent precursors |

从表1可以看出, 随着焙烧温度的提高, 吸附剂比表面积、平均孔径及孔容逐渐降低。300 ℃焙烧时, 吸附剂前驱体比表面积为102.42 m2· g-1, 孔容为0.72 cm3· g-1, 而焙烧温度提高至600 ℃时, 前驱体比表面积明显降低至82.25 m2· g-1, 孔容降至0.63 cm3· g-1。表明焙烧温度的提高, 导致表面活性金属氧化物高温下发生烧结, 吸附剂前驱体的平均孔径、孔容及比表面积均明显减小。尽管吸附剂前驱体在相对较低焙烧温度制得的吸附剂具有相对较大的比表面积, 但其径向抗压碎力相对较低, 300 ℃焙烧的前驱体的径向抗压碎力为13.8 N· mm-1, 而500 ℃焙烧的前驱体的径向抗压碎力提高至25.8 N· mm-1。因此, 提高焙烧有利于改善吸附剂的径向抗压碎力, 但过高焙烧温度(如600 ℃)会使吸附剂前驱体表面活性金属氧化物发生烧结, 虽然吸附剂具有较理想的径向抗压碎力, 但其比表面积和孔容明显下降, 对于吸附活性组分的表面分散及分子扩散均不利。因此, 吸附剂前驱体焙烧温度不宜过高, 焙烧温度500 ℃时, 吸附剂物理结构相对稳定, 同时其径向抗压碎力完全满足固定床装填要求, 因此, 适宜的焙烧温度为500 ℃。

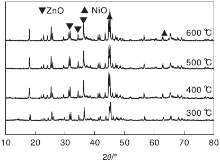

对吸附剂前驱体的晶相结构进行XRD表征, 结果见图4。

| 图4 不同焙烧温度吸附剂前驱体的XRD图Figure 4 XRD patterns of adsorbent precursors at different calcination temperature |

从图4可以看出, 不同焙烧温度制得的吸附剂前驱体在31.7° 、34.4° 和36.2° 均出现ZnO特征衍射峰, 且相对结晶度较高, 晶型完整, ZnO衍射峰强度及半峰宽并未随焙烧温度的升高而发生明显变化, 表明焙烧温度对吸附剂前驱体中ZnO颗粒大小以及分散度影响不明显。在44.5° 出现了明显的NiO特征衍射峰, 而NiO特征衍射峰则随着焙烧温度的提高, 其强度有所提高, 表明焙烧温度提高, 导致NiO晶粒因烧结致使晶粒长大。

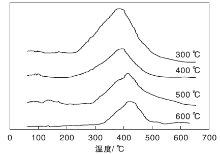

对吸附剂前驱体氧化物不同温度焙烧制得的吸附剂进行H2-TPR表征, 结果见图5。

| 图5 不同焙烧温度制得的吸附剂前驱体的H2-TPR谱图Figure 5 H2-TPR curves of adsorbent precursors at different calcination temperature |

从图5可以看出, 不同焙烧温度的前驱体H2-TPR曲线中均出现两个耗氢峰, 分别位于约100 ℃和(300~500) ℃, 低温耗氢峰为载体表面活性较高且容易还原的NiO耗氢峰, 而对应温度相对较高的是与载体相互作用较强的NiO还原时的耗氢峰。可以看出, 随着焙烧温度升高, 吸附剂的两个峰面积逐渐减小, 表明吸附剂耗氢量减小, 这可能与高温焙烧时前驱体表面的金属活性颗粒烧结长大及活性金属表面分散度降低有关; 同时还发现, 随着前驱体焙烧温度提高, 高温区的NiO还原耗氢峰向右移, 表明焙烧温度的升高, 导致NiO与载体之间的相互作用加强, 使NiO更难被还原, 而具备吸附活性中心的是被还原后的金属镍, 意味着吸附硫的活性位减少。尽管前驱体的焙烧温度在300 ℃时制得的吸附剂TPR耗氢峰均很大, 吸附硫活性位较多, 但这种活性位与载体作用较弱, 且吸附剂的整体径向抗压碎力较小, 导致吸附剂活性组分吸附脱硫过程中流失, 致使吸附剂脱硫效果不理想。

Ni/ZnO/Al2O3吸附剂具有良好的苯深度脱硫性能, 吸附剂制备过程中前驱体的焙烧温度对吸附剂脱硫性能影响显著。吸附剂表面活性金属粒径以及焙烧过程中产生的NiO载体之间相互作用影响较大。焙烧温度越高, 表面活性相的晶粒尺寸越大, NiO与载体相互作用更强, 导致吸附剂的表面活性金属的分散度降低, NiO更难于被还原, 进而降低吸附剂的吸附脱硫性能; 过低焙烧温度尽管表面有较多的吸附活性位, 但这些活性位与载体作用较弱, 在吸附过程中容易流失, 所以也不利于吸附脱硫过程。焙烧温度500 ℃时, 吸附剂表面活性位及与载体的相互作用适中, 吸附脱硫效果最好, 在185 ℃和1.5 MPa吸附条件下, 吸附剂对含噻吩为100 mg· L-1的苯进行选择性吸附脱硫时的动态饱和吸附硫容量可达18.4 mg· g-1, 吸附后苯中噻吩浓度不高于0.010 mg· L-1。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|