作者简介:李贺,1990年生,男,吉林省榆树市人,工程师,研究方向为催化材料与工艺。

在体相Ni-Mo-W加氢催化剂活性前驱体制备过程中加入分散剂或沉淀剂,通过XRD、BET和SEM等对Ni-Mo-W复合氧化物活性前驱体进行表征,考察制备助剂对活性金属有效利用率及催化剂性能的影响。结果表明,以氧化铝为分散剂可有效抑制复合氧化物颗粒的团聚,当氧化铝加入质量分数为1.5%时,催化剂加氢活性最高,对高硫劣质柴油的脱硫率达99.9%。以尿素为沉淀剂对活性前驱体制备过程中以离子形态存在的金属向复合氧化物形态发生转化的效果最佳,有效提高了金属有效利用率和催化剂活性,减少原料损失,降低反应尾液处理难度,当尿素加入质量分数为1%时,催化剂活性最高,在350 ℃、6 MPa、空速1.5 h-1和氢油体积比600条件下,可将高硫劣质FCC柴油硫含量脱除至10.2 μg·g-1,脱硫率达99.9%。

Dispersant or precipitant was added in the preparation of bulk Ni-Mo-W hydrotreating catalyst precursors,which were characterized by XRD,BET,SEM.The effects of preparation additives on the effective utilization rate of active metals and the performance of catalysts were investigated.The results showed that alumina could effectively inhibit the agglomeration of composite oxide particles.The catalyst showed highest activity and the desulfurization conversion of diesel with high sulfur and poor quality could reach 99.9% when the mass fraction of alumina was 1.5wt %.Urea was the best precipitant for the transformation of metal in the form of ion to composite oxide in the preparation of active precursor.The effective utilization rate of metal and catalyst activity were improved,the loss of raw materials and the difficulty of reaction tailing treatment were reduced when urea was used as the precipitant.

The catalyst showed highest activity when mass fraction of urea was 1%.The sulfur content of FCC diesel with high sulfur and poor quality could be removed to 10.2μg·g-1,and the desulfurization rate was up to 99.9% when the reaction temperature was 350℃,reaction pressure was 6 MPa,liquid hourly space velocity was 1.5 h-1and H2/oil volume ratio was 600.

石油是经济发展和社会进步的源动力, 随着科技快速发展和社会不断进步, 石油的消耗以惊人的速度逐年增加, 原油愈加劣质化, 加工难度逐渐增大, 因此, 车用油品的质量和性能受到巨大挑战[1, 2]。为了避免油品燃烧产生的尾气对生态环境和人体健康造成损害, 早在2009年, 欧盟已执行车用汽柴油硫含量≤ 10× 10-6的“ 欧五” 排放标准, 于2013年执行“ 欧六” 排放标准, 我国将于2020年执行等同于“ 欧六” 的“ 国六” 排放标准[3, 4]。对于愈加劣质化的原油, 采用目前加工工艺已逐渐难以生产出满足排放标准的高性能油品, 因此, 开发超清洁、高质量油品生产工艺势在必行[5]。

加氢精制是实现油品清洁化有效的工艺手段, 目前工业应用的加氢催化剂多为负载型, 但其活性金属承载量有限, 加氢深度受限, 活性提升难度大, 空间小, 难以满足劣质油品的超深度加氢精制需求[6]。体相加氢催化剂无需载体, 活性组分含量高, 具有远高于负载型催化剂的加氢活性, 尤其以Ni-Mo-W三元体系催化剂性能较为突出, 如美国Albemarle公司的NEBULA系列产品[7]、中国石化抚顺石油化工研究院的FHUDS系列产品等[8], 可在原有生产装置和设备条件下实现劣质油品的超深度加氢精制, 但体相加氢催化剂金属含量高, 活性金属易发生团聚, 导致金属有效利用率低, 制备成本提高。此外, 体相加氢催化剂的活性前驱体多采用水热合成法制得, 该方法中部分金属未形成有效的固相活性前驱体而以离子状态存在于反应尾液中, 造成金属损失, 因此, 催化剂成本高、活性金属利用率不足成为限制体相加氢催化剂工业推广应用的主要因素。

文献[9, 10]在活性前驱体合成过程中加入聚乙二醇作为分散剂, 可以提高催化剂比表面积, 减小催化剂颗粒尺寸, 增加有效活性位数量, 提高金属利用效率, 且聚乙二醇分子量小, 对催化剂结构的分散效果好。赵悦等[11]将活性前驱体合成反应尾液作为下一批反应的溶剂进行回收利用, 减少了金属损失, 提高了原料利用率。目前已公开报道的关于体相催化剂合成加入的分散剂多为大分子水溶性有机物, 但含大分子有机物的合成尾液处理难度较大。关于无机分散剂的报道却较少, 尚未见通过添加助剂减少合成反应尾液中金属损失的报道。本文考察在前驱体合成过程中加入无机分散剂和沉淀剂对活性金属利用率及催化剂性能的影响。

碱式碳酸镍、七钼酸铵, 工业级, 中国石油抚顺催化剂厂; 偏钨酸铵, 工业级, 郴州钻石钨制品有限公司; 硝酸铝, 分析纯, 上海振欣试剂厂; 氨水, 分析纯, 西陇化工股份公司; 尿素, 分析纯, 国药化学试剂公司; 碳酸氢铵, 分析纯, 国药化学试剂公司; 大孔氢氧化铝, 工业级, 烟台恒辉化工公司; 甲硫醚(DMS), 分析纯, 上海晶纯生化科技股份有限公司。

活性前驱体的合成:将碱式碳酸镍、七钼酸铵及偏钨酸铵按一定配比和顺序加入高压反应釜中, 然后加入一定量水和助剂, 搅拌均匀, 调节体系pH=9~10, 在160 ℃水热反应4 h, 将反应后的浆液过滤得到滤饼, 滤饼于120 ℃烘干, 制得n(Ni): n(Mo): n(W)=2.5: 1.5: 1复合氧化物活性前驱体。

催化剂成型:将一定量烘干的活性前驱体粉碎得到粉末, 将占活性前驱体60%的大孔氢氧化铝、质量分数2%的助挤剂与活性前驱体粉末混合均匀, 加入适量水充分混捏, 成型ϕ (3~3.5) mm条形, 120 ℃干燥12 h, 然后在马弗炉中300 ℃焙烧5 h, 制得体相Ni-Mo-W加氢催化剂。

采用荷兰帕纳科X’ Pert Pro MPD型X射线衍射仪进行催化剂物相分析, 波长1.540 60 nm, CuKα , 工作电压45 KV, 工作电流40 mA, 扫描范围5° ~75° , 扫描速率5° · min-1, 扫描步速0.000 1° 。

通过氮吸附容量测定催化剂比表面积和孔容等。采用ASAP 2010吸附仪, 吸附温度-196 ℃, 相对压力0~0.995。采用BET法计算催化剂比表面积, BJH法计算催化剂孔径。

采用冷场发射扫描电镜观测催化剂形貌, 加速电压(0.5~30) kV, 放大倍数30~8× 105, 最高分辨率1.0 nm。

采用扫描电子显微镜-能谱(SEM-EDAX)进行样品表面元素组成的分析。

采用德国耶拿公司PQ9000电感耦合等离子体原子发射光谱仪(ICP-OES)分析活性前驱体水热合成尾液中金属离子含量, 等离子体功率1 300 W, 等离子体气流量12 L· min-1, 辅助气流量0.5 L· min-1, 雾化器流量0.6 L· min-1, 火炬观测方式为轴向观测, 火炬观测距离14 mm, 峰高积分方式, 背景扣除为BGC fit。

体相Ni-Mo-W催化剂性能评价在高压加氢微反装置上进行, 催化剂填装量20 mL, 反应管装填分为三段, 底部装填1 mm惰性瓷球, 中部装填直径(3~3.5) mm、长度(3~5) mm的催化剂, 顶部装填加氢保护剂。

催化剂采用器内预硫化, 硫化油为质量分数3%的DMS-航煤溶液, 硫化温度320 ℃, 硫化压力6 MPa, 液时空速1.5 h-1, 氢油体积比600: 1。催化剂活性评价原料选用青岛炼化FCC柴油, 密度0.880 9 g· mL-1、硫含量10 637 μ g· g-1、氮含量248 μ g· g-1, 含硫化合物以苯并噻吩和二苯并噻吩类为主, 反应条件:温度350 ℃, 压力6 MPa, 液时空速1.5 h-1, 氢油体积比600: 1。

采用密度计测定加氢后油品密度, 根据标准换算表将测定值转换为20 ℃的相对密度。

采用Varian 3800型气相色谱仪检测油品硫类型分布, 检测器PFPD型, 石英毛细管柱HP-5HS型, 规格30 m× 0.320 mm× 0.25 μ m, 进样器和检测器均为300 ℃, 载气为N2, 分流比30: 1, 柱流速1.0 mL· min-1。柱温程序:初始温度80 ℃恒温2 min, 以6 ℃· min-1升至300 ℃。

采用Multi EA3100型微量硫氮分析仪测定油品硫、氮含量, 测量结果转换为单位μ g· g-1数值。

选用硝酸铝为复合氧化物活性前驱体合成过程的分散剂, 由于硝酸铝易水解形成氢氧化铝胶体或絮状物, 可提供发达的孔道结构, 以其为分散剂可使各金属组分更加均匀, 缓慢沉淀, 抑制金属间团聚, 提高金属分散度。因此, 考察硝酸铝加入量(以

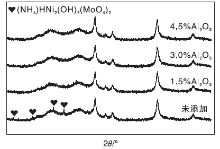

| 图1 不同氧化铝加入量的Ni-Mo-W复合氧化物XRD图Figure 1 XRD spectra of Ni-Mo-W composite oxides with different Al2O3 adding amounts |

由图1可以看出, 对于未添加氧化铝的Ni-Mo-W复合氧化物, 在2θ =12.1° 、17.5° 、23.5° 和26.5° 出现衍射峰, 代表钼酸镍铵(NH4)HNi2(OH)2(MoO4)2晶相, 在2θ =35.5° 、40.6° 、53.5° 和64.0° 出现较强衍射峰, 代表Ni-W复合氧化物晶相。与未加氧化铝相比, 添加氧化铝的复合氧化物各衍射峰强度略有减弱, 尤其以钼酸镍铵结构更趋向于无定型, 因此, 氧化铝的加入使Ni-Mo-W复合氧化物晶粒变小, 起到一定分散剂作用, 但对于添加氧化铝的复合氧化物, 不同加入量对特征晶相的结晶度影响不大。

表1为不同氧化铝加入量的Ni-Mo-W复合氧化物的孔结构性质。由表1可以看出, 随着氧化铝加入量增加, 比表面积和孔容增大, 表明氧化铝的加入对Ni-Mo-W复合氧化物起到较好的分散作用。

| 表1 不同氧化铝加入量的Ni-Mo-W复合氧化物孔结构性质 Table 1 Pore properties of Ni-Mo-W composite oxides with different Al2O3 adding amounts |

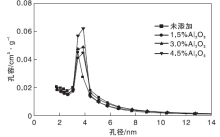

图2为不同氧化铝加入量的Ni-Mo-W复合氧化物孔径分布。由图2可以看出, 氧化铝加入量越多, (3~4) nm小孔越多, 这可能与氧化铝的分散作用使Ni-Mo-W复合氧化物倾向于无定型结构有关。

| 图2 不同氧化铝加入量的Ni-Mo-W复合氧化物孔径分布Figure 2 Pore size distributions of Ni-Mo-W composite oxides with different Al2O3 adding amounts |

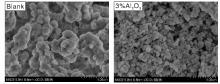

图3为未加氧化铝和加入质量分数3%氧化铝的Ni-Mo-W复合氧化物SEM照片。由图3可以看出, 加入质量分数3%氧化铝的Ni-Mo-W复合氧化物的颗粒明显较小, 颗粒轮廓较为清晰, 颗粒间分散性较好。而未加氧化铝的复合氧化物颗粒间发生明显团聚, 颗粒尺寸较大, 表明氧化铝的加入有效抑制了复合金属氧化物颗粒间的团聚, 有利于提高活性金属组分的分散度。

| 图3 未加氧化铝和加入质量分数3%氧化铝的Ni-Mo-W复合氧化物SEM照片Figure 3 SEM images of Ni-Mo-W composite oxides with Al2O3mass fraction of 3% and without Al2O3 |

对不同氧化铝加入量的体相Ni-Mo-W复合氧化物活性前驱体成型, 制备对应的体相Ni-Mo-W加氢催化剂, 以青岛炼化FCC柴油为原料, 在反应温度350 ℃、反应压力6 MPa、液时空速1.5 h-1和氢油体积比600条件下, 对催化剂进行加氢活性评价, 结果如表2所示。由表2可以看出, 随着氧化铝加入量增加, 催化剂HDS活性先升后降, 当氧化铝加入质量分数为1.5%时, 催化剂活性最高, 加氢后柴油密度和S含量均最低, S含量为10.5 μ g· g-1, 这可能是因为氧化铝加入质量分数为1.5%时, 氧化铝分散作用使Ni-Mo-W复合氧化物中金属颗粒间的复合效果最好, 抑制了团聚作用对催化剂活性位的暴露和活性发挥的影响, 提高了金属有效利用率; 进一步提高氧化铝加入量, 催化剂活性显著降低, 这可能是因为过多的氧化铝以固相形式存在于体系中, 在水热反应过程中起体系晶化的“ 仔晶” 作用, 且其不具有加氢反应活性, 因此, 氧化铝加入量过多反而会阻碍金属粒子间的复合, 影响金属复合氧化物的生成, 使催化剂不能提供充足的有效活性位, 加氢精制效果变差。

| 表2 不同氧化铝加入量的体相Ni-Mo-W加氢催化剂活性评价 Table 2 Activity of unsupported Ni-Mo-W catalysts with different Al2O3 adding amounts |

在Ni-Mo-W复合氧化物合成过程中, 部分金属组分以离子形式存在于体系中, 未参与形成复合氧化物, 合成的浆液经过滤后, 这部分金属存在于反应尾液中, 造成活性金属利用率不足和原料浪费, 同时使尾液处理难度增大。文献[12, 13]表明, 尿素或氨水等物质在加氢催化剂制备过程中常用作沉淀剂, 促进溶液中金属离子的复合沉淀。

2.2.1 沉淀剂种类

氨水、尿素和碳酸氢铵等物质在水溶液中能够发生电离或水解生成$NH_{4}^{+}$和OH-, 在Ni-Mo-W复合氧化物合成反应体系中, $NH_{4}^{+}$或OH-可能与溶液中的活性金属离子发生络合或沉淀作用, 促使以离子形式存在的活性金属参与Ni-Mo-W复合氧化物的生成反应, 使金属组分充分利用。各沉淀剂加入量按其能够提供的$NH_{4}^{+}$占活性前驱体中金属氧化物质量的2%计。

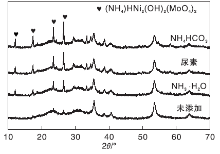

图4为加入不同沉淀剂的Ni-Mo-W复合氧化物的XRD图。由图4可见, 与未加沉淀剂相比, 加入沉淀剂的Ni-Mo-W复合氧化物中钼酸镍铵(NH4)HNi2(OH)2(MoO4)2晶相的衍射峰强度明显增大, 表明各沉淀剂的加入有效促进了体系中金属间的复合效果, 形成了结晶度较高的复合金属氧化物, 起到较好的“ 沉淀” 作用。另外, 加入不同沉淀剂的复合氧化物晶相衍射峰强度有所不同, 这可能与不同沉淀剂提供N

| 图4 加入不同沉淀剂的Ni-Mo-W复合氧化物的XRD图Figure 4 XRD spectra ofNi-Mo-W composite oxides with different precipitants |

表3为不同沉淀剂的Ni-Mo-W复合氧化物孔结构。由表3可以看出, 添加沉淀剂后, 复合氧化物比表面积和孔容略有减小, 孔径略有增大, 这可能与加入沉淀剂后钼酸镍铵结晶度提高、晶粒尺寸增大有关。

| 表3 不同沉淀剂的Ni-Mo-W复合氧化物孔结构 Table 3 Pore structure properties ofNi-Mo-W composite oxides with different precipitants |

表4为不同沉淀剂的Ni-Mo-W复合氧化物的SEM-EDAX分析。

| 表4 不同沉淀剂的Ni-Mo-W复合氧化物的SEM-EDAX分析 Table 4 SEM-EDAX analysis of Ni-Mo-W composite oxides with different precipitants |

由表4可以看出, 加入沉淀剂制备的Ni-Mo-W复合氧化物表面Ni、Mo和W的含量均有所增加, 其中以尿素为沉淀剂制备的复合氧化物表面三种金属的含量提高幅度最大。

表5为不同沉淀剂的Ni-Mo-W复合氧化物合成尾液ICP-OES分析。由表5可以看出, 以尿素为沉淀剂的尾液中各金属浓度最低, 表明以尿素为沉淀剂更有利于体系中以溶液形式存在的金属组分参与Ni-Mo-W复合氧化物的生成反应, 减少原料浪费, 实现活性金属有效利用。

| 表5 不同沉淀剂的Ni-Mo-W复合氧化物合成尾液ICP-OES分析 Table 5 ICP-OES analysis of Ni-Mo-W composite oxides tail liquid with different precipitants |

表6为不同沉淀剂的体相Ni-Mo-W加氢催化剂活性对比。

| 表6 不同沉淀剂的体相Ni-Mo-W加氢催化剂活性对比 Table 6 Activities of unsupported Ni-Mo-W catalysts with different precipitants |

由表6可以看出, 加入沉淀剂后催化剂加氢活性均有所提升, 其中以尿素为沉淀剂时效果最佳, 加氢柴油的密度和硫含量均最低, 这可能与该催化剂对应的Ni-Mo-W复合氧化物具有相对较好的孔结构性质以及相对较高的活性金属含量有关。

2.2.2 尿素加入量

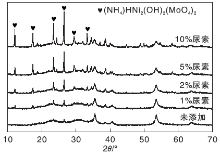

图5为不同尿素加入量的Ni-Mo-W复合氧化物的XRD图。由图5可以看出, 在2θ =12.1° 、17.5° 、23.5° 、26.5° 、29.7° 和33.4° 等出现的衍射峰代表钼酸镍铵(NH4)HNi2(OH)2(MoO4)2晶相, 在2θ =35.5° 、40.6° 、53.5° 和64.0° 等出现的衍射峰代表Ni-W复合氧化物晶相。随着尿素加入量增大, 钼酸镍铵衍射峰强度逐渐增大, 表明钼酸镍铵晶相的结晶度逐渐增大, 而Ni-W复合氧化物的衍射峰强度逐渐变小, 表明其晶相逐渐趋向于无定型状态。

| 图5 不同尿素加入量的Ni-Mo-W复合氧化物的XRD图Figure 5 XRD spectra of Ni-Mo-W composite oxides with different urea contents |

表7为不同尿素加入量的Ni-Mo-W复合氧化物孔结构性质。由表7可以看出, 随着尿素加入量增加, 复合氧化物比表面积和孔容呈先增后减趋势, 当尿素加入质量分数为1%时, 复合氧化物比表面积和孔容最大。

| 表7 不同尿素加入量的Ni-Mo-W复合氧化物的孔结构性质 Table 7 Pore structure properties ofNi-Mo-W composite oxides with different urea contents |

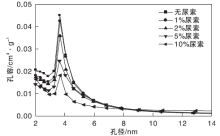

图6为不同尿素加入量的Ni-Mo-W复合氧化物的孔径分布。由图6可见, 各复合氧化物最可几孔径均为3.5 nm, 随着尿素加入量增加, (2~6) nm小孔呈逐渐减少趋势, 这也是比表面积整体呈减小趋势的原因。

| 图6 不同尿素加入量的Ni-Mo-W复合氧化物的孔径分布Figure 6 Pore size distributions ofNi-Mo-W composite oxides with different urea contents |

尿素加入量对体相Ni-Mo-W催化剂加氢活性的影响如表8所示。由表8可以看出, 尿素加入质量分数为1%时, 加氢柴油密度和硫含量最低, 硫含量10.2 μ g· g-1, 脱硫率达99.9%, 催化剂活性最高。随着尿素含量进一步增加, 催化剂活性反而逐渐降低, 这可能是因为尿素加入量过多时, 沉淀剂作用在使以离子形式存在的金属发生沉淀形成复合氧化物的同时进一步增大了金属复合氧化物结晶度, 导致复合氧化物比表面积和孔容减小, 催化剂活性降低。

| 表8 尿素加入量对体相Ni-Mo-W加氢催化剂活性的影响 Table 8 Influence of urea content on unsupported Ni-Mo-W catalyst activities |

(1) 在Ni-Mo-W复合氧化物活性前驱体制备过程中加入分散剂和沉淀剂对活性金属利用率及催化剂性能有影响, XRD和SEM等表明, 氧化铝(以硝酸铝形式引入)对Ni-Mo-W复合氧化物颗粒起较好分散作用, 当氧化铝加入质量分数为1.5%时, 催化剂加氢活性最高, 在350 ℃、6 MPa、空速1.5 h-1和氢油体积比600条件下, 可将高硫劣质柴油硫含量脱至10.5 μ g· g-1。

(2) 对氨水、尿素和碳酸氢铵三种沉淀剂进行考察, 表明以尿素为沉淀剂更有利于Ni-Mo-W复合氧化物制备过程中以离子形式存在的金属组分向复合氧化物沉淀形式发生转化, 提高了金属有效利用率和催化剂活性, 减少了原料损失, 降低了反应尾液处理难度。

(3) 对沉淀剂尿素的加入量进行优化考察, 表明当尿素质量分数为1%时, 复合氧化物比表面积和孔容得到保持, 催化剂活性最高, 在350 ℃、6 MPa、空速1.5 h-1和氢油体积比600条件下, 可将高硫劣质柴油硫含量脱至10.2 μ g· g-1, 脱硫率达99.9%, 尿素加入量进一步提高则催化剂活性明显下降。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|