作者简介:王修文,1991年生,女,在读博士研究生,主要研究方向为氮氧化物催化消除。

氮氧化物(NOx)对大气环境造成的危害已成为影响生态环境和经济社会可持续发展的重要因素,其来源主要集中在火电、玻璃、陶瓷、水泥、钢铁和焦化行业等固定污染源以及机动车、船舶和飞机等移动污染源。实践表明,催化脱硝是NOx减排的最有效手段。介绍我国NOx污染现状,并结合不同领域和行业的烟气特点,阐述NOx的治理情况和研究难点。在此基础上,围绕NOx催化消除这一共性问题,根据不同行业间实际工况的共性和差异性,分别以NH3-SCR(固定源脱硝)和NO+CO(移动源脱硝)两种催化脱硝技术为主线,系统综述固定源(中高温、低温、抗中毒)及移动源(汽油车和柴油车)中脱硝催化剂的研究进展,并对不同领域相应脱硝催化剂可能的发展方向进行展望。

The un-controlled emission of nitrogen oxides(NOx) has become major factor affecting the ecological environment and sustainable development of society and economy.Nitrogen oxides are mainly from stationary sources(thermal power,glass,ceramic,cement,steel,coking industry,etc) and mobile sources(motor vehicle,ship,aircraft,etc).Catalytic denitration constitutes one of the most powerful techniques for the abatement of NOx.Herein we give a introduction of current status of NOx emission in China.Then,combined with the characteristics of flue gas from different fields and industries,the treatment and research difficulties of NOx are discussed.Afterwards,by analyzing the similarities and differences of actual working condition around catalytic denitration in different fields,two widely used methods for controlling NOx emission,NH3-SCR(stationary sources denitration) and NO+CO(mobile sources denitration) are emphasized,and the research progress of stationary sources(medium/high-temperature,low-temperature,poisoning-resistant) and mobile sources(gasline and diesel engines) denitration catalysts are systematic reviewed.Lastly,the perspectives on the possible developing orientation for denitration catalysts correspond to different industries are presented.

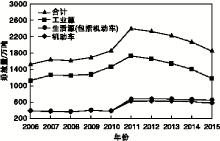

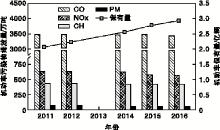

随着我国工业化进程的加快, 大气污染已成为当前环境面临的重要问题。人为因素是造成大气污染的主要诱因, 包括燃料燃烧、工业生产、交通运输和农业活动等人类生产活动。在众多大气污染物中, NOx由于能够产生酸雨、引起臭氧层破坏并带来光化学烟雾和雾霾等恶劣天气, 近年来受到社会的广泛关注。国务院总理李克强在2018年3月5日举行的第十三届全国人民代表大会第一次会议上作的政府工作报告中, 将实现二氧化硫和NOx排放量下降3%作为三大攻坚战之一。根据近几年《环境统计年报》数据统计(图1), 尽管2011-2015年NOx排放量总体呈下降趋势, 但总量依然很大。而作为移动排放源的机动车, 由于保有量的增加, NOx总量减少不明显(图2)。由此可见, NOx的消除工作仍需进一步加强。

| 图2 2011-2016年机动车尾气污染物年排放量和机动车保有量Figure 2 Annual emissions of pollutants from vehicle exhaust and vehicle ownership in 2011-2016 |

NOx是NO、N2O、NO2和N2O5的总称, 其中NO占90%以上。煤和化石燃料的燃烧是NOx排放的主要源头, 按生成机理分主要包括热力型、燃料型和快速型(表1)。

| 表1 NOx的生成机理 Table 1 Formation mechanism of nitrogen oxides |

根据《英国石油公司能源展望》(2016), 到2035年, 化石燃料仍然是世界经济的主要能源, 需求增长占53%[1]。由此可见, 围绕NOx的控制减排将会是一项长期而艰巨的任务。NOx的控制技术主要有燃烧控制技术和燃烧后控制技术。燃烧控制技术包括低氮燃烧技术[2]、再燃烧技术[3]和烟气再循环技术[4]。在燃烧后控制技术中, 选择性催化还原(SCR)、选择性非催化还原(SNCR)和SCR-SNCR混合技术是主要技术[5, 6], 这几种技术都最先在日本得到应用[7]。从经济和技术效益考虑, 选择性催化还原是最有效的NOx后控制技术。

随着近年来我国对生态环境建设要求的不断提高, NOx的有效消除已成为发展环境友好型社会的必然需求。本文立足于工业应用现状, 对不同行业NOx排放情况以及脱硝技术的使用情况进行总结, 并指出其中的治理难点。在此基础上, 围绕目前广泛使用的两种催化脱硝技术NH3-SCR和NO+CO, 按催化剂的不同应用领域以及对应需求, 分别对固定源中的中高温催化剂、低温催化剂、抗中毒催化剂以及移动源催化剂做详细介绍, 并对可能的发展方向进行展望。

火电行业是我国排污大户。从“ 十二五” 开始, 国家重点推进电力行业的脱硝工作, 截止2015年底, 我国火电脱硝装机容量比例已达到总装机容量的92%[8]。目前火电行业的脱硝技术工艺较为成熟, 成为大气污染防治的典范行业。

火力发电主要以煤、石油、天然气和垃圾等作为锅炉燃料, 其中煤的使用最为广泛。电厂烟气主要成分有SO2、NOx、SO3、Hg及碱金属等, 其中, SO2排放浓度(500~4 000) mg· m-3, NOx排放浓度(100~1 000) mg· m-3[9, 10]。省煤器出口烟气温度(300~400) ℃, 空气预热器出口烟气温度约117 ℃, 尾部烟道烟气温度(80~130) ℃[11, 12]。NOx主要来源于空气中的N2与O2在> 1 300 ℃高温下反应以及燃料中含氮物质的燃烧产生。普遍采用的脱硝技术有SCR和SNCR, 其中, SCR工艺占我国脱硝市场比例超过90%[13]。SCR布置方式有高尘布置和低尘布置, 高尘布置是指布置在省煤器和空预器之间, 这种布置方式应用最为广泛, 但是烟尘含量大, 容易导致催化剂堵塞进而造成催化剂失活; 低尘布置方式是将脱硝装置布置到除尘器之后或尾部, 这样大大降低了烟尘的影响, 延长了催化剂使用寿命, 但是, 除尘后烟气温度较低, 无法满足现有催化剂的活性温度区间, 脱硝效率显著降低。若使用外部热源提高烟气温度, 又会增加运行成本[11]。因此, 研究低温脱硝催化剂成为发展趋势。此外, 现有SCR催化剂的使用年限为3~5年, 所以未来几年将有大量的失活催化剂, 估计到2018年需要更新的脱硝催化剂将达到250 000 m3[14]。因此, 研究失活催化剂的改造再生以满足现有环保要求将成为主要问题。除上述因素外, 研究具有特殊要求的催化剂如抗重金属和碱金属中毒催化剂, 以适应电厂烟气中其他成分对催化剂的影响也是必要的发展方向。

垃圾焚烧发电是很多国家采用的一种生活垃圾处理方式。垃圾焚烧电厂中产生污染物的主要设备是垃圾焚烧炉, 常用的垃圾焚烧炉有炉排炉和流化床炉。其中, 炉排炉的使用约占垃圾焚烧炉市场的80%以上[15], 这类焚烧炉技术成熟, 适用于干燥的固体垃圾燃烧, 且不需要添加助燃剂, 产生烟气的主要成分以颗粒物、HCl、HF、NOx以及剧毒有机污染物和重金属为主, SO2浓度较低[16]。流化床焚烧炉可以处理固态、液态和气态的垃圾, 但是需要添加助燃剂, 以保证焚烧状态的稳定性, 通常选择的助燃剂是煤, 因此产生的烟气中SO2含量增加, 焚烧炉出口烟气温度为(140~170) ℃[17, 18], NOx排放浓度400 mg· m-3, SOx排放浓度2 050 mg· m-3, HCl排放浓度< 800 mg· m-3 [17]。在垃圾焚烧电厂烟气处理中, 脱酸是最核心部分, 常用脱硝手段有SNCR和SCR。SNCR技术应用很多, 其反应温度与炉膛燃烧温度[(800 ~1 000) ℃]相符且操作维护成本低, 但是脱硝效率只有30%~70%, 并存在氨泄漏问题, 会导致锅炉尾部结垢和堵塞[19]。SCR技术应用较少, 主要是因为烟气中重金属含量很大, 易导致催化剂中毒。由此可见, 发展低尘低温SCR技术更加可行[18]。

相比于火电行业, 非电行业的污染排放越来越大, 现已成为大气污染治理的重点。

我国玻璃生产中主要采用发生煤炉气、石焦油和天然气等为燃料。平板玻璃火焰温度(1 500~2 000) ℃, 且为富氧燃烧, 此温度下空气中的N2和O2反应可以产生大量NOx。燃烧产生的废气主要有SO2、NOx、HCl、HF、碱性氧化物及少量重金属等。其中玻璃窑炉中SO2排放浓度(300~3 300) mg· m-3, NOx排放浓度(1 200~3 000) mg· m-3。玻璃的生产原料中含有石灰石和纯碱等, 所以产生的烟气中碱性氧化物含量很高。作为玻璃澄清剂的芒硝(Na2SO4)在高温下分解也会产生大量S

陶瓷生产大多选用柴油作燃料, 部分使用水煤气。陶瓷制粉过程中使用喷雾干燥塔, 排烟温度(80~120) ℃。排放物中颗粒物浓度非常大, 为(10 000~30 000) mg· m-3, NOx排放浓度(200~800) mg· m-3, SO2排放浓度(800~5 000 )mg·

水泥行业NOx排放占全国NOx排放总量的10%~12%[31], 是继火电和机动车之后的第三大污染源。水泥生产中产生废气的主要工艺是熟料煅烧。水泥窑炉分回转窑和立式窑, 其中以回转窑为生产设备的新型干法水泥生产占我国水泥总产量的80%[32]。窑头煤粉燃烧的最高温度约1 600 ℃, 用于石灰质原料分解的分解炉内燃烧温度约900 ℃, 回转窑内的燃烧温度为(1 400~1 500) ℃, 窑尾烟气温度约1 200 ℃, 预热器出口烟气温度约300 ℃, 除尘器后烟气温度为(120~180) ℃[33]。水泥在生产过程中, 产生的NO主要是热力型和燃料型, 烟气中还含有NOx、CO2、SO2和HF等主要成分。分解炉内产生的NOx只有燃料型[31], 而回转窑内产生的NOx主要为热力型。由于水泥窑整体表现为碱性气氛, 所以水泥窑产生的SO2等酸性气体很少, 但是粉尘含量大, 碱金属含量高。其中, 颗粒物排放浓度(30 000~80 000) mg· m-3, SO2排放浓度(50~200) mg· m-3, NOx排放浓度(800~1 200) mg· m-3。《国务院关于印发“ 十二五” 节能减排综合性工作方案的通知》中指出, 新建水泥生产线要安装效率不低于70%的脱硝设施。水泥行业常用的脱硝技术有SNCR和SCR, 其中SNCR技术较为成熟, 应用广泛, 约占世界上水泥工业脱硝技术的90%以上[34], 存在的主要问题是污染转移, 脱硝效率低[32]。现有SCR催化剂主要布置在除尘器之前以满足合适的反应温度, 但是在高粉尘和高碱金属的烟气中催化剂易发生堵塞和中毒。低温SCR催化剂布置在除尘器之后, 可以避免粉尘的影响且无需再加热, 是研究热点。此外, 这种布置不会影响水泥的生产过程。

钢铁生产过程中的烧结机是NOx排放的主要源头。烧结机机头排烟温度(100~200) ℃, 机尾排烟温度(80~150) ℃。烟气主要成分有SO2、NOx、CO2、HF和二噁英等, 其中, 粉尘排放浓度约为100 mg· m-3, SO2排放浓度(400~1 500) mg· m-3, NOx排放浓度(200~310) mg· m-3[35], 二噁英排放浓度(3~5) ng-TEQ· m-3。燃料燃烧温度(1 350~1 600) ℃, 产生的NOx包括热力型和燃料型。烧结产生烟气成分复杂, 含湿量大, 产生的NOx浓度基本在现有排放量之内, 但是排放总量大, 所以国家仍鼓励安装脱硝装置。脱硝技术主要有活性焦法和SCR法[36]。活性焦法可以同时吸附多种物质, 是一种一体化技术, 且没有二次污染。SCR法的脱硝效率更高。但若选用传统的高温SCR, 则需要增加烟气加热装置。根据钢铁生产中尾气的排放温度, 低温SCR更为合适。

炼焦过程中产生NOx的主要设备是焦炉, 常用燃料是煤气, 主要分为高炉煤气和焦炉煤气, 其燃烧温度和速度不同。高炉煤气燃烧温度(1 400~1 500) ℃, 燃烧速度慢, 废气量大; 焦炉煤气燃烧温度(1 800~2 000) ℃, 燃烧速度快, 废气量小[37]。烟气中主要含有SO2、NOx、CO、CO2、H2S和苯并芘等[38]。其中, SO2排放浓度较低, 为(30~190) mg· m-3, NOx排放浓度(100~1 200) mg·

总体来说, 随着国家对NOx排放限值的不断收严, 火电行业在SCR成熟应用的背景下, 需继续进行超低排放的改造。玻璃、陶瓷、水泥、钢铁和焦化等非电行业NOx的污染比重逐年增长(图3), 在参考火电行业脱硝经验基础上, 应根据各自烟气特点发展合适的脱硝手段。目前, SCR脱硝是最为理想的技术, 但仍需进行改进:(1) 大多行业的排烟温度均比现有成熟脱硝催化剂的温度窗口低, 应开展低温脱硝催化剂研究工作; (2) 为适应不同行业烟气的复杂多样性, 研发具有抗硫、抗碱金属和抗重金属性能的催化剂应引起重视。

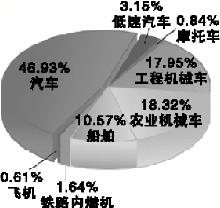

移动空气污染源是指位置随时间变化的污染源, 其排放具有分散性和流动性的特点。国家明确规定将NOx列为“ 十二五” 四项污染物减排约束性指标之一, 机动车成为“ 十二五” NOx总量减排工作的重要组成部分。其中, 机动车中污染最严重的是汽车(图4), 其尾气直接排放的污染物主要是CO、碳氢化合物、碳氢氧化合物、NOx、颗粒物、铅化合物和S

| 表2 我国轻型汽车污染物排放限值 Table 2 Emission limits of light-duty vehicles in China |

车用燃料有汽油、柴油和压缩天然气等, 其中, 汽油和柴油是目前汽车最常用燃料。汽油车排放尾气主要包括CO、HCs和NOx。汽油车的排气温度较高, 产生的NOx浓度高, 在高怠速时为300× 10-6~1 000× 10-6[44]。汽车尾气控制技术分为燃料改革、燃烧结构改进和尾气净化[45], 其中, 以汽车尾气催化净化器最为有效。对汽油车而言, 使用的催化剂主要是三效催化剂, 可以同时催化氧化CO和HCs, 还原NOx为CO2、H2O和N2无害气体。但是传统三效催化剂起燃温度高, 而发动机在开始工作前200 s内, 排气温度不足200 ℃, 污染物浓度高, HCs排放量约占总排放量的60%~80%[46]。因此研发新的适用于较低起燃温度及稀薄燃烧的汽油车催化剂是目前面临的主要问题[47]。

相比于汽油机, 柴油机热效率更高, 主要应用于载重汽车及船舶。柴油车排气温度低于汽油车, 在行驶中最高为(300~400) ℃[48], 在高怠速时NO排放浓度30× 10-6~300× 10-6。但是, 此时尾气中含氧量高, 颗粒物和SO2浓度高, CO和CH浓度低。柴油机尾气后处理技术主要有选择性催化还原技术(SCR)、稀燃NOx吸附还原(LNT)、选择性非催化还原技术(SNCR)、柴油机氧化催化技术(DOC)、颗粒物过滤器(DFC)和颗粒氧化催化技术(POC), 分别用于降低NOx、HC、CO和颗粒物的排放。我国柴油机尾气净化NOx技术主要采用的是NH3-SCR技术[49]。但是, 氨具有强烈的刺激性、毒性和腐蚀性, 对人身及设备都有一定危害, 因此在实际使用中还需降低氨泄露。此外, 在较低温度下, 形成的硝酸铵和硫酸氢铵会覆盖于催化剂表面, 降低催化剂活性[50]。因此, 研究低温活性好、富氧条件下选择性高以及抗硫中毒的柴油车尾气催化净化剂是未来的挑战。

随着船舶运输和航空运输事业的快速发展, 其排放的污染物对大气和水体造成的污染和危害日趋严重。船舶主要使用的是柴油机, 尾气中污染物主要包括SO2和NOx。飞机尾气主要成分有CO2、H2O、CO、NO和N2O, 主要产生于飞机巡航阶段, 因此尾气还会导致对平流层的破坏。目前对船舶尾气治理发展方向主要集中在高效低耗能的脱硫脱硝一体化处理技术[51, 52], 而飞机则以选用清洁的生物燃料为主[53]。

虽然NOx在不同领域中所处的工况和环境等各不相同, 但是围绕其催化消除的技术方法基本相同, 主要为分别以NH3、CO及尿素等为还原剂的催化还原。

NH3-SCR是固定源中消除NOx的主流技术, 在柴油车中也有应用, 具有脱硝效率高、N2选择性好、经济性强及操作简便等优势。按活性温度窗口将催化剂分为中高温NH3-SCR催化剂和低温NH3-SCR催化剂。中高温催化剂活性窗口在300 ℃以上, 主要以V基催化剂为代表。此外, 分子筛催化剂在高温段也具有较好的活性和较宽的温度窗口。

3.1.1 V基催化剂

V2O5-WO3(MoO3)/TiO2催化剂是主要的工业脱硝催化剂, 活性温度窗口为(300~420) ℃。通常, 催化剂需安装在省煤器和空气预热器之间, 这样才能与催化剂活性温度匹配, 避免对烟气的再加热。但在实际使用中, 面临着高含尘量和高浓度SO2的反应环境[54]。V2O5-WO3(MoO3)/TiO2催化剂中, V2O5是反应的活性物种, 锐钛矿型TiO2是催化剂载体, WO3(MoO3)是反应促进剂, 用于稳定催化剂结构, 抑制催化剂烧结。

Topsø e N Y[55]利用原位在线傅里叶变换红外光谱详细研究了V2O5-TiO2催化剂的反应机理。研究发现, B酸位浓度与NO转化率直接相关, 而L酸位浓度与NO转化率无明显关联性, 即B酸位为催化吸附NH3的主要位点。通过研究程序升温过程中酸位和含O物种的变化, 提出了催化反应循环过程, 主要分为6个步骤:(1) SCR反应开始于NH3在V5+— OH或B酸位上的吸附; (2)吸附的NH3将一个H转移给V5+=O生成V5+— O-…+H3N…H— O— V4+, 完成部分还原; (3) 气态或与催化剂表面发生微弱吸附的NO与V5+— O-…+H3N…H— O— V4+反应生成V5+— O-…+H3N— N=O…H— O— V4+; (4) V5+— O-…+H3N— N=O…H— O— V4+释放出V4+— OH; (5)V5+— O-…+H3N— N=O快速分解产生N2和H2O, 同时释放出V5+— OH; (6) V4+— OH与O2反应氧化为V5+=O, 完成整个循环反应。

Forzatti L等[56]进一步研究了V-W的相互作用, 发现V2O5-WO3/TiO2催化剂活性随着V2O5和WO3负载量的增加而提高, 三元催化剂活性明显高于二元催化剂。V和W之间存在协同作用, 可以增强催化剂的氧化还原性。W通过促进再氧化过程加强了V2O5/TiO2催化剂活性。这是由于氧化还原过程是SCR反应的关键所在, 而催化剂的再氧化过程是其决速步骤。V2O5-MoO3/TiO2催化剂也具有类似的氧化还原性质[57]。Zhu Minghui等[58]通过时间分辨原位IR研究了表面氨物种在L酸和B酸位上的分布和活性。虽然对整个SCR反应起主导作用的是表面吸附的N

3.1.2 分子筛催化剂

分子筛是一类由硅、铝四面体构成的具有孔道结构的材料[59]。分子筛催化剂具有较高的NO转化率和高温热稳定性, 因此成为柴油车尾气净化用NH3-SCR催化剂的理想选择。1986年, Iwamoto M等[60]首先发现了Cu2+交换的ZSM-5分子筛可以催化NO分解, 在823 K和10 g· s· cm-3条件下, 交换量为73%的Cu-ZSM-5分子筛可以转化NO为N2和O2的效率分别为85%和70%。Komatsu T等[61]研究了Cu2+交换量以及硅铝比对催化剂活性的影响。单位Cu2+活性与Cu2+交换量呈正相关, 与硅铝比呈负相关, 但活化能始终不变。他们还发现Cu-O-Cu二聚体为反应的活性中心。但是, Cu-ZSM-5催化剂的水热稳定性较差, 在水热老化过程中会失活[62]。

与大孔Cu-ZSM-5分子筛相比, 微孔分子筛的水热稳定性和活性更好。微孔分子筛催化剂于2010年首先成功工业化应用于汽车NH3-SCR催化消除NO[63]。Kwak J H等[64]对比研究了Cu-SSZ-13、Cu-beta和Cu-ZSM-5三种Cu2+交换分子筛催化剂的NH3-SCR活性。研究发现, Cu-SSZ-13催化剂活性和N2选择性均最好, Cu-ZSM-5次之, 在(200~550) ℃, Cu-SSZ-13催化剂活性均大于80%, NH3氧化能力最强。NH3-SCR的活性和稳定性与模板的孔隙特性、结构的稳定性、Cu物种的分布以及分子筛材料的酸性密切相关。

Niu Can等[65]合成的Cu3.44-SAPO-34催化剂800 ℃老化16 h, (225~400) ℃时NO转化率依然大于90%, 主要原因是水热老化过程增加了孤立态Cu2+活性位点, 降低了活化能。Hu Xiaoqing等[66]研究进一步表明, 颗粒尺寸不同Cu/SAPO-34催化剂的表观活化能不变, 孔隙扩散不影响催化剂活性, 活性Cu2+的动力学特性是影响反应速率的主要原因。

除Cu分子筛催化剂外, Fe分子筛催化剂由于在高温下(> 400 ℃)的稳定性和活性更好, 显示出良好的应用前景。Richard Q Long等[67]制备了Fe-ZSM-5催化剂, (375~600) ℃时NO转化率接近100%, 高出工业用V基催化剂活性约16倍。Gao Feng等[68]详细研究了Fe/SSZ-13催化剂中Fe物种存在状态及SCR反应活性中心, 研究表明, 催化剂中Fe物种主要有表面Fe3+、[Fe(OH)2]+单体、[HO-Fe-O-Fe-OH]2+二聚体、较大低聚物、低结晶性Fe2O3颗粒和孤立Fe2+离子。低温条件下, Fe3+为反应活性中心; 在高温SCR和NO氧化反应中, 二聚体为反应活性中心; 在NH3氧化反应中, 更高原子核数量的位点为反应活性中心。

为了满足超洁净排放改造及低硫、低尘和低温度窗口等实际工况, 低温脱硝催化剂的制备受到越来越多的关注。总的来说, 低温催化剂一般是指反应温度在(80~280) ℃的一类催化剂。

3.2.1 Ce基催化剂

研究表明, CeO2在催化应用中具有显著优势, 可以提高材料结构稳定性和催化剂活性。在Ce4+和Ce3+氧化还原过程中, 材料可实现对氧的储存和释放。CeO2通过促进NO向NO2的氧化提高催化剂的氧化还原性[69], 并具有适宜酸碱度、较低毒性和较低成本等优势[70], 因此, 被广泛应用于三效催化剂中。纯CeO2本身不具有较好的NH3-SCR活性, 经硫酸化处理后, 活性显著提高[71]。这是由于硫酸化过程可以促进NH3在催化剂表面的吸附, 同时还增加了表面活性氧物种。CeO2具有几种不同晶面。DFT理论计算表明[72, 73], 不同晶面上氧空位的形成能大小为{110}< {100}< {111}。Han J等[74]在此基础上开展了研究, 认为NO还原与CeO2催化剂结构的关系主要体现在不同形貌CeO2的暴露晶面以及活性物种与载体的协同作用上。通过对

为提高Ce基催化剂活性, 催化剂改性引起广泛关注, 如CeTi

在CeTi催化剂中, Ce和Ti在原子级别上的相互作用产生的Ce-O-Ti有助于提高催化剂活性。Li Ping等[75]用FETEM直接观察到Ce-O-Ti结构, 无定型Ce0.3TiO∞ 在(175~400) ℃时的NO转化率为90%。此外, 利用XANES和原位FTIR等证明了表面高度分散的Ce-O-Ti结构是反应的活性中心。Chen Lei等[82]利用溶胶-凝胶法合成CuCeTi催化剂, 在(150~250) ℃时的NO转化率大于80%, Cu提供的L酸位点成为反应的活性中心, 加速了低温段快速SCR反应过程。Li Lulu 等[83]在此基础上进行改进(图5), 在Ce-Ti催化剂中掺杂了少量Cu2+, 可以显著提高催化剂的低温SCR活性。研究表明, Cu与Ce物质的量比0.005时, (200~400) ℃的NO转化率为80%, N2选择性为100%。Cu-O-Ce的形成促进了Ce4+向Ce3+的转化, 增加了表面活性氧。分散态Cu增加了Ce-Ti催化剂表面酸性, 提高了NH3吸附能力, 从而加速了反应向E-R机理方向进行。在Ce-Ti催化剂中掺杂W可以在Ce-W间产生强烈的相互作用, 产生更多的Ce3+、NOx和NH3吸附物种, 从而提高催化剂活性。Fu Mengfan等[5]发现, 采用共浸渍法时, 在(200~400) ℃的NO转化率大于90%。Shan Wenpo等[84]利用均相沉淀法进一步提高了Ce-W-Ti催化剂在高空速下的活性, 在Ce与W物质的量比1: 1、空速500 000 h-1和温度(275~400) ℃条件下, NO转化率为90%。W的引入促进了活性Ce的分散, 增加了催化剂表面活性CeO2晶体、氧空位和酸位。在低温段(< 300 ℃), W促进了NO向NO2的氧化, 在高温段(> 300 ℃), W提高了N2选择性。

| 图5 Ti1Cuy/CeO2催化剂上的NO转化率和抗SO2稳定性曲线[83]Figure 5 NO conversion and SO2 durability of Ti1Cuy/CeO2 catalysts[83] |

Zhao Xin等[85]用Zr修饰CeVO4提高其低温活性, 结果表明, 在(150~375) ℃, Ce1-xZrxVO4(x=0.10、0.15、0.20、0.30)催化剂上的NO转化率大于80%。Zr的掺杂引起Zr与Ce和V之间的电子相互作用:V4++ Zr4+⇋V5++ Zr3+, Ce4++ Zr3+⇋Ce3++ Zr4+, 从而提高了催化剂的氧化还原性, 增加了活性物种数量。此外, 表面积与L酸、B酸的增加也促进了催化剂活性的提高。由于NbOx本身为酸性, 因此添加Nb可以增加催化剂酸性[86]。酸性的增加可以促进NH3的吸附。Ding Shipeng等[80]合成了NbOx/Ce0.75Zr0.25O2催化剂, 负载Nb后, 表面酸性明显提高, 在(190~460) ℃和高空速30 000 h-1下, NO转化率大于80%。Nb的添加改变了催化剂结构和表面物质分布。Nbn+与Cen+之间的电子效应会增加Ce3+、氧空位和活性氧的含量。

3.2.2 Mn基催化剂

Mn由于具有多种可变价态和优异的低温氧化还原性被广泛应用于低温催化剂中。不同Mn前驱体可以制得不同价态锰氧化物。Singoredjo L等[7]用醋酸锰制得了Mn2O3/Al2O3, 用硝酸锰制得了MnO2/Al2O3, 认为醋酸锰合成的锰氧化物由于其分散性更好而具有更高的NH3-SCR活性, 单位表面积下多种锰氧化物的活性顺序为:MnO2> Mn5O8> Mn2O3> Mn3O4> MnO。催化剂活性主要与参与反应的活性氧数量有关[87]。Tang Xiaolong等[88]用3种方法制备了MnOx, 发现非晶相锰氧化物催化剂具有较好的低温活性, 在(80~150) ℃的活性接近100%, 非晶相和大表面积是催化剂低温活性高的主要原因。

对Mn基催化剂进行改性, 可以进一步提高催化剂的低温活性。少量Cu的添加可以拓宽MnOx的活性温度窗口。Kang M等[89]制备的Cu-Mn氧化物催化剂上(50~200) ℃时的NO转化率为100%。

Mn与Ce间的协同作用可以增强酸位数量和酸性以及储释氧能力, 因此具有极好的SCR活性[6]。Gongshin Qi等[90]发现采用共沉淀法制备的MnOx-CeO2催化剂, 在(80~150) ℃时的NO转化率大于80%。这主要是由于CeO2加速了NO向NO2的氧化。Xu Li等[91]采用沉淀-浸渍法制备的MnOx/CeO2催化剂在(80~150) ℃时的NO转化率接近100%。Gao Fengyu等[1]在MnOx-CeO2催化剂中掺杂Co和Ni, NOx转化率在(80~175) ℃时为90%~93%, (125~200) ℃时为91%~93%。Co/Ni的掺杂使催化剂表面拥有更多的吸附氧、更多活性位点(Mn3+和Mn4+)以及更高Ce4+/Ce3+比值, 这都促进了NO氧化为NO2, 从而提高了低温催化活性。Chang Huazhen等[92]在Mn(0.4)CeOx中掺杂物质的量分数10%Sn, 催化剂在80 ℃时的活性由60%提高至98%。SnO2的形成能很低, SnO2晶格中的空隙和氧空位间存在强烈的相互作用, 使SnO2结构上存在大量本征缺陷, 导致催化剂活性提高[93]。并且在SO2存在条件下, NO转化率在(250~500) ℃依然大于96%, 这主要是由于Sn促进了表面硫酸化作用, 进而增加了表面L酸位。

Wan Yaping等[94]采用共沉淀法合成了一系列Ni-Mn混合氧化物催化剂。Ni与Mn物质的量比为1: 2.5时, 催化剂低温活性最好。95 ℃时, NO转化率85%; (150~250) ℃时, NO转化率100%。这主要是由于Ni和Mn之间存在电子转移的协同效应, 增加了表面Mn4+浓度、L酸的强度和表面浓度。

Chen Zhihang等[95]在Fe-MnOx催化剂中检测到Fe3Mn3O8尖晶石, 认为其是催化反应的活性中心。Fe3Mn3O8可以降低Mn还原温度。Fe-Mn间的电子转移可以促进NO的氧化。Wang Xiaobo等[96]制备的Fe-Mn/Al2O3催化剂在(90~210) ℃时的NO转化率大于90%。高分散非晶相Fe和Mn提高了催化剂的还原性和表面酸性, 高比例Mn4+/Mn3+和表面氧物种浓度提高了NO转化率。

Zuo Jianliang等[97]采用柠檬酸法合成了Mn-Zr混合氧化物催化剂。在100 ℃和空速30 000 h-1条件下, NOx转化率100%。少量Mnn+掺杂ZrO2后形成固溶体, MnOx高度分散。在Mnn+与Zr4+间的电子相互作用以及高浓度表面氧物种的共同作用下, 催化剂的低温活性得到提高。

除上述催化剂外, Sm-Mn[98]、Cr-Mn

3.2.3 Fe基催化剂

具有良好热稳定性的Fe氧化物也是一种备受关注用以提高催化剂低温活性的促进剂。Mou Xiaolin等[103]研究了Fe氧化物晶型与催化剂活性的关系, γ -Fe2O3纳米棒表面暴露的是{110}和{001}晶面。NH3可以吸附在L酸Fe3+位上, NO在Fe3+只是弱吸附。γ -Fe2O3表面同时含有Fe和O原子, 它们共同完成NO和NH3的吸附, 通过形成表面硝酸盐产生N2和H2O。活性较差的α -Fe2O3纳米棒暴露的是{210}和{001}晶面, 这两个晶面只有Fe原子, 没有提供活化作用的O原子, 因此催化剂活性较差。

由于碳纳米管(CNTs)具有极好的电子转移性质, 将Fe2O3负载在CNTs上可以增强催化剂活性。Qu Zhenping等[104]合成的高分散Fe2O3/CNTs催化剂上(200~325) ℃时的NO转化率大于90%。

Zhou Changcheng等[105]研究了制备方法对Mn改性的Fe基催化剂性能的影响。用共沉淀法合成了MnOx-FeOx催化剂比柠檬酸法表现出更好的NH3-SCR活性, (90~360) ℃时的NO转化率大于85%。这主要是由于共沉淀法制得的催化剂结晶性较差, 表面积大, 酸位多。随后又掺杂了不同过渡金属(Mo、Zr、Cr), 其中, Cr可以增强催化剂活性, 这主要是由于Cr提高了活性组分的分散性, 抑制了颗粒团聚, 增大了催化剂表面积。

W修饰Fe2O3催化剂可以通过增加酸位提高催化剂的低温活性。Liu Fudong等[106]研究了负载型WOx/Fe2O3催化剂的NH3-SCR反应。在300 ℃, 5%WOx/Fe2O3催化剂比Fe2O3催化剂上的NO转化率高出50%。酸位的增加促进了NH3在表面Fe(3+δ )+上的吸附和氧化能力, W-O-Fe间的电子诱导效应抑制了NH3过氧化, 从而提高了N2选择性。Xin Ying等[107]制备的W掺杂Fe2O3催化剂在(225~450)℃时的NO转化率大于90%。八配位W原子取代Fe2O3中Fe原子, 调节了邻近Fe原子的电子结构, 从而提高了催化剂活性。

Sun Jingfang等[108]对比了不同阳离子(M=Ti4+、Ce4+/3+、Al3+)掺杂对Fe2O3催化剂的结构、形貌、还原性、酸性和催化活性的影响(图6)。其中, Ti4+掺杂最有利于催化剂活性的提高, 这主要是由于催化剂的氧化还原性和酸性得到了提高。Ti4+与Fe3+之间的相互作用提高了表面氧物种和Fe2+物种的比例, 所以催化剂的低温还原性提高。此外, 催化剂中的Fe-Ti微晶具有Fe-O-Ti结构, 相比于大Fe-Ti颗粒, 更多的晶格氧参与了反应, 增强了Fe3+氧化能力[109]。Liu Fudong等[110]对FeTi催化剂进行掺杂, 制备了一系列Feα M1-α TiOx(M=La、Ce、Pr、In、Mn)化合物, 其中, Mn掺杂活性最佳。Fe0.5Mn0.5TiOx在175 ℃和空速50 000 h-1条件下, 能够将NOx完全转化。在3种金属离子作用下, 催化剂获得了大的表面积、孔隙率和结构无序度, 强的氧化能力, 最大迁移率的晶格氧, 合适比例的B酸和L酸位, 最终得到较好的SCR活性。

在真实工况下烟气中除NOx外, 还有其他一些易导致催化剂中毒的伴生气体和颗粒物, 如SO2和碱金属等, 因此, 催化剂除了需要保证较高的NOx脱除效率外, 高抗中毒性能也是脱硝催化剂走向实用必须要研究的内容。

3.3.1 抗硫催化剂

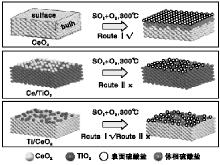

化石燃料燃烧和内燃机尾气中通常含有一定量的SO2, SO2会导致催化剂活性下降。少量SO2就可在催化剂表面形成金属硫酸盐, 阻塞孔道, 切断催化剂氧化还原循环的通道[82]。 对于SO2与催化剂的相互作用即在不同催化剂上的中毒机理研究引起了广泛关注。Huang Zhanggen等[111]研究了H2O和SO2对V2O5/AC催化剂活性的影响。在无H2O存在条件下, SO2可以促进催化剂活性。在H2O存在情况下, 催化剂表面产生硫酸铵盐, 阻塞催化剂表面孔道。失活速率主要与硫酸铵盐的形成速率和消耗速率有关。V2O5含量较高或空速较大时, 催化剂的氧化活性和硫酸铵盐形成速率都较高。相反则可以抑制催化剂失活。Zhang Lei等[112]研究了SO2与Ce-Ti基催化剂的作用机理(图7), 发现在SO2存在条件下, Ti/Ce基催化剂活性明显优于Ce/Ti基催化剂。TG-DTA和原位红外光谱表明, 反应中主要存在NH4HSO4、表面和体相的金属硫酸盐3种类型硫酸盐物种。XPS和H2-TPR结果表明, 金属硫酸盐主要包括Ce(SO4)2和Ce2(SO4)3, 而形成的金属硫酸盐会阻塞Ce-O-Ti活性位点, 是抑制Ce/Ti基催化剂活性的主要因素。但对于Ti/Ce基催化剂, NH3-SCR可以在表面硫酸盐和CeO2的协同作用下完成。

| 图7 SO2在CeO2, Ce/Ti和Ti/Ce催化剂上的吸附机理[112]Figure 7 Proposed adsorption mechanisms of SO2 over CeO2, Ce/Ti and Ti/Ce catalysts[112] |

Ashok Kumar等[113]分别从低温和高温条件下分析了菱沸石型Cu-分子筛的硫中毒机理。200 ℃时, SO2和SO3在活性位点上的吸附是可逆的。硫中毒不会影响催化剂酸性, 只会轻微影响催化剂的氧化还原性, 但NOx转化率明显降低, 分子筛的金属交换位点起关键作用。相反, 400 ℃时, 催化剂表面SO2很少, 更多SO2转化成H2SO4, 且中毒程度随温度升高而加深, 这种失活不可逆。

掺杂是提高催化剂抗硫性的主要方法。如掺杂Cu[114]、Ce[115]、Fe[116]、Sn[117]、W[118]、Nb[119]和Mo[120]等。CeO2掺杂的催化剂表现出极好的低温抗硫性[120]。Wei Lu等[121]研究了Mn-Ce/TiO2催化剂的抗中毒机理。无掺杂Ce时, SO2首先吸附在Mn末端(L酸位), 形成硫酸盐物种, 抑制了NH3的吸附。同时, B酸位产生HS

除掺杂外, 调节催化剂结构也可以增强材料的抗硫性[122, 123]。Yu Jian等[122]研究表明, 介孔结构的存在可以促进沉积在催化剂表面硫酸盐的分解, 从而使SO2沉积和分解达到动态平衡。他们认为催化剂结构而非组成是影响催化剂抗硫性的关键因素。

3.3.2 抗碱(碱土)金属催化剂

火力发电厂[5]和水泥的粉煤灰中含有一定量碱金属氧化物, 它们会聚集到催化剂表面或与活性物质反应, 导致催化剂中毒。文献[124, 125]对碱金属中毒的机理进行了分析, 催化剂碱中毒主要体现在物理中毒和化学中毒。物理中毒:碱金属覆盖在催化剂孔道上, 降低催化剂表面积和孔隙率。化学中毒:碱金属降低了表面酸位含量, 减少了表面B酸。化学中毒是催化剂中毒的主要原因。

Chen Liang等[125]研究了不同碱金属对V2O5-WO3/TiO2催化剂的影响。研究表明, 第一主族元素(Na和K)比第二主族元素(Mg和Ca)对催化剂的影响更大, Mg是对催化剂失活影响最小的碱金属。催化剂的中毒效应与金属的碱性强弱有关。Na和K对B酸稳定性和含量的影响多于Mg和Ca。掺杂元素与催化剂活性的关系为:K> Na> Ca> Mg。负载量相同时, 掺杂Mg和Ca的催化剂中V物种的还原能力更强。此外, Na和K会影响W物种的还原程度, 但Mg和Ca催化剂中W物种的还原程度没有明显变化。导致碱金属掺杂V2O5-WO3/TiO2催化剂中毒的因素还有NH3吸附量减少、表面化学吸附氧的减少和表面V物种还原能力的下降。碱金属和W物种的相互作用是催化剂失活的主要原因。Yu Wenchao等[126]研究了V2O5-WO3/TiO2催化剂浸渍过程对催化剂抗碱金属能力的影响。干浸渍法产生更多的孤立态V物种。与聚合态V相比, 孤立态V易与碱金属K发生作用, 其化学作用降低了与B酸配位NH4+的数量和稳定性, 所以产生的失活影响较小。Zhang Liangjing等[124]研究K对Mn-Ce/TiO2催化剂的影响, 结果表明, K对催化剂活性的抑制作用主要在于KNO3的沉积, 一方面减少了催化剂的表面积和孔隙率, 另一方面减少了表面的化学吸附氧, 最终导致B酸位减少。由于K+占据了氧空位, 导致吸附氧浓度降低, 阻止了酸循环。Peng Yue等[127]从实验和理论上研究了CeW催化剂中碱金属的影响。结果表明, 碱金属的掺入对酸性强度的影响较小, 对还原性和B酸位的数量影响较大。DFT理论计算表明, Na和K容易吸附在CeW的{110}晶面上, 表面氧可以迁移覆盖在活性W上, 抑制反应的进行。

研究者们主要通过掺杂修饰催化剂缓解碱中毒, 如Na[128]、Sb[129]、Nb[119]、Ce[130, 131]和Co[132]等。在MnOx/TiO2催化剂上负载Ce后, 催化剂活性以及抗K能力均有所提高[130]。CeO2负载为NH3的吸附提供更多L酸位, 并且Ce不受K影响。中毒催化剂表面Ce的4f轨道几乎不受影响, 催化剂仍可保持较强的还原能力。此外, 稳定且无活性的亚硝酸盐不会团聚, 活性亚硝酸盐依然存在于表面。在这些因素的共同作用下, -O-Ce-O-Mn-O-成为催化剂的活性位点, 这种活性位点使碱金属本身团聚在一起, 保留了更多活性位点。Putluru S S R等[133]发现Cu/沸石催化剂也具有较好的抗碱金属性, K含量为(0~500) μ mol· g-1, 能够保持较高活性。这主要与催化剂高的比表面积和强的酸性有关。Huang Zhiwei等[134]首次报道了一种锰钡矿结构的锰氧化物(HMO)催化剂, 该种催化剂具有抗碱金属中毒的自我保护能力。催化剂中存在两种分离的活性位点:外表面的催化活性位点(用于NH3-SCR反应)和内部孔道中的碱金属活性位点(用于捕获碱金属离子)。在两种位点的共同作用下, 催化剂表面占据催化活性位点的碱金属可以自发迁移到内部孔道中, 重新释放催化活性位点, 从而提高了催化剂的抗碱金属中毒能力。

3.3.3 抗重金属催化剂

生活垃圾中通常含有比煤和生物质中含量高出几倍的重金属[135], 燃烧后重金属依然存在于粉煤灰中, 不可避免地造成催化剂中毒。Chen J C等[136]研究表明, 高挥发性重金属Pb和Cd会导致Pd/Rh/CeO2/Al2O3催化剂失活, 而挥发性较差的重金属Cr不会导致失活。Guo Ruitang等[137]研究了重金属Zn和Pb对Mn/TiO2催化剂的影响。Zn和Pb会促进TiO2晶体生长, 减少Mn4+和化学吸附氧的含量, 降低NO在催化剂表面的吸附能力, 从而抑制催化剂的氧化还原能力。Wang Shuxian等[138]进一步研究了Pb在Ce/TiO2催化剂上的中毒机理。认为Ce/TiO2催化剂的NH3-SCR反应主要遵循E-R和L-H两种机理, 但是在引入Pb后, 反应主要遵循L-H机理。通过TPD和原位红外光谱的表征, 认为Pb抑制Ce/TiO2催化剂活性的原因主要是:抑制NH3吸附, 抑制NO氧化, 减少B酸位点。

Li Wei等[139]研究发现, Nb掺杂的Mn/TiO2催化剂的抗Zn能力较强。可能的原因是Nb的引入降低了催化剂结晶性, 增加了酸位点, 提高了Mn4+含量和化学吸附氧等。

Chang F Y等[128]报道了颗粒物、重金属、SO2及HCl对Rh/Al2O3和Rh-Na/Al2O3催化剂的影响。研究表明, (1) 增加颗粒物浓度可以增加NO转化率, 这主要是由于增加的碳可以作为催化剂的还原剂, 促进NO的吸附和解吸; (2) 重金属Cd和Pb不会改变催化剂活性组分Rh和Na的存在状态, 但会降低催化剂活性; (3) 反应气中混有SO2和H2O时, S和Cl会与Rh和Al反应, 降低催化剂活性。添加一定量Na可以减弱这种失活影响, 因为Na和SO2可以反应生成Na2SO4; (4) 不同污染物对Rh/Al2O3催化剂活性强弱的影响顺序为:HCl> 重金属> SO2> 颗粒物。

除NH3-SCR以外, 还有CH、CO和H2作还原剂的脱硝催化剂。CO还原NOx发展于三效催化技术, CO具有廉价、易得的优势, 因此在汽车尾气消除NOx中得到关注。研究开始主要集中在贵金属负载催化剂, 其具有独特的催化活性和选择性, 如Pt、Pd和Rh等[140, 141, 142]。由于贵金属成本高、热稳定性差和抗酸性差等原因, 研究者选取了过渡金属和稀土氧化物负载型催化剂取代贵金属用于SCR过程, 如CuO[143, 144, 145, 146]、CoO[147, 148, 149, 150]和Ce

CO消除NOx的主要过程包括NOx吸附和NO分解, 关于NO+CO反应研究多集中在表面氧空位数量(可以促进N— O键的断裂)、金属氧化物分散状态和催化剂的氧化还原能力等影响催化剂活性的主要因素。

Tauster S J等[152]首先报道了0.1%Ir/Al2O3催化剂的CO-SCR反应活性。在体积分数0.2%NO、1.0%CO和0.75%O2存在条件下, 400 ℃时, NO转化率90%。反应中NO大量吸附在催化剂表面, 并与CO发生反应。Schü th F等[140]在Pt/SiO2中引入质量分数3%~5%Rh, 可以显著提高选择性。Rh在其中起到了稳定化学吸附NO的作用。与Pt/Rh相比, Pd/Rh催化剂稳定性更好[141]。贵金属组分间的相互作用对催化剂活性也有一定影响, 因此调节最佳贵金属配比有利于发挥其协同作用, 达到活性提高的最大化[142]。

Fají n J L C等[153]将实验和理论计算相结合, 研究了Au负载催化剂中Au {321}晶面上NO+CO的反应机理。研究表明, N— O键的断裂首先形成

4.2.1 Cu基催化剂

1973年, Gandhi H S等[143]发现Cu2+可以化学吸附NO, 而Cu+不吸附NO, 还发现负载型CuO在NO+CO反应中具有较高活性。CuO载体之间存在着复杂的相互作用, 使Cu在载体上具有多种存在形式。Gentry S J等[144]研究了CuO与SiO2载体的相互作用, 发现CuO在载体上有两种存在形式:一种是分散态的CuO, 另一种是Cu-O-载体金属相。对于Cu/SiO2催化剂来说, 载体表面积和Cu负载量是影响两种物种存在比例的关键因素。Yamamoto T等[145]对Cu物种在Al2O3上的分散状态进行了研究, 发现单原子分散的Cu2+是主要活性物种, 聚集态的Cu物种对CO的氧化能力较强, 会明显降低催化剂活性。

除活性组分存在形式外, 其负载量也是影响活性的重要因素。Patel A 等[146]详细研究了Cu负载量的变化对介孔Al2O3催化剂结构和活性的影响。Cu负载量较低时, Cu2+只分散在Al2O3表面层; Cu负载量较大时, Cu2+会扩散到载体内部, 大部分Cu2+进入到孔道中形成CuO。随着负载量的继续增加, 孔道中的晶相CuO尺寸逐渐变大, 溢出孔道, 在表面形成块状CuO。催化剂结构是影响其活性的主要因素, 结构的变化影响最近邻离子的电子相互作用。较小的多晶CuO具有最优活性, 尖晶石结构的铜铝化合物次之。

掺杂其他金属元素到催化剂晶格中可以有效提高催化剂活性。杂质金属产生晶格缺陷, 可以降低活化能, 从而提高催化剂低温活性。Bellido J D A等[156]研究了Zr对Cu/Al2O3催化剂的影响, 催化剂活性顺序为:CuZr> CuZrAl> CuAl。由此他们还研究了活性组分负载的影响以及活性位点的本质, 认为相比于Cu2+分散度, 二维或三维的小CuO簇更有利于提高催化剂的活性。而ZrO2中的氧空位直接与还原NO的活性Cu物种相互作用。Yu Qiang等[157]研究了Zr掺杂方法对Cu/Al2O3催化剂活性的影响。催化剂活性顺序为:CuO/ZrO2-Al2O3> CuO/ZrO2/

1992年, Chen Yi等[158]提出了嵌入模型理论, 从活性组分在载体上的分散状态以及两者间的相互作用研究其反应活性。Wan Haiqin等[159]运用嵌入模型研究了Mn2O3修饰的CuO/γ -Al2O3中Cu分散容量对催化剂活性的影响。Mn2O3在γ -Al2O3表面的单分散容量为1.0 mmol-Mn3+· (100 m2-γ -Al2O3)-1, CuO在γ -Al2O3表面的单分散容量为0.75 mmol-Cu2+· (100 m2-γ -Al2O3)-1, 在1.0 MnOx-γ -Al2O3表面的单分散容量为1.1 mmol-Cu2+· (100 m2-γ -Al2O3)-1, 即Mn2O3的修饰可以提高CuO分散容量, 催化剂活性也得到提高。Li Dan等[160]发现CO预处理的CuMnAl具有表面协同氧空位, 其中NO分子主要吸附在Mn2+上, CO分子主要吸附在Cu+上。经CO预处理后, 出现Cu-□-Mn结构, 其具有优于Cu-□-Cu和Mn-□-Mn的氧化还原性质, 更利于催化剂活性的提高(图8)。除Al2O3载体外, Sun Chuanzhi等[161]还发现不同Mn前驱体生成的CuO-MnOx/TiO2催化剂的表面协同氧空位的难易程度不同, 催化剂活性也不尽相同。以硝酸锰作前驱体时生成Cu+-□-Mn3+氧空位比醋酸盐作前驱体时形成Cu+-□-Mn2+氧空位容易, 所以前者的活性更好(图9)。

| 图8 CuAl、MnAl和CuMnAl催化剂在CO预处理前后NO转化率和表面结构模型[160]Figure 8 NO conversion and a tentative model of the surface structure of CuAl, MnAl and CuMnAl catalysts before and after CO pretreatment[160] |

| 图9 CuMn(N)Ti和CuMn(A)Ti催化剂表面氧空位形成机理模型和CO预处理前后NO转化率[161]Figure 9 Possible model for the formation process of surface oxygen vacancy, and NO conversion over fresh and CO-pretreated CuMn(N)Ti and CuMn(A)Ti catalysts[161] |

除上述介绍的催化剂外, 还有一些研究是针对活性组分进行改性[162, 163]。

4.2.2 Co基催化剂

Mehandjiev D等[148]将Co负载在活性炭(AC)上, 得到低温还原NO催化剂。Co是催化剂的活性组分, AC是体系的还原剂, NO的转化就发生在两物质的界面处。Yamamoto T等[145]发现了Co3O4具有NO+CO反应活性并研究不同温度段NO还原的过程, 低温段, 主要是NO→ N2O; 高温段, 主要是N2O的分解和NO→ N2。只有Co3O4具有分解N2O的能力。

Liu Lianjun等[150]在催化剂中引入Co3O4以提高催化剂活性。掺入Co后, Cu与Co间强烈的相互作用使CuO分散性变好。Co促进了Cu+的产生, 改变了NO和CO的吸附类型, 使不同温度段的活性物种发生了变化, 产生了两种不同的反应机理。

负载双金属氧化物于活性半焦载体, 两种金属原子会共存于同一晶格中, 产生的微应力会形成缺陷, 晶格氧就容易解离和迁移, 成为化学吸附氧, 产生氧空位。电子结构也变得不稳定, 最终促进催化剂活性提高。在SSOV中, 电负性较强的金属起氧化还原作用。在Fe-□-Co中, Co是NO的催化位点, Fe是CO的催化位点。通过DRIFTS测试, Wang Luyan等[149]对反应历程做了详细说明。

CeO2拥有大量可迁移晶格氧, 在室温~1 000 ℃均具有储释氧性能以及促进贵金属分散和活性提高的作用。CeO2性质主要和与其表面氧空位相关的表面缺陷有关, 这对于设计高效负载催化剂和高NO转化率催化剂息息相关[164]。Cu/CeO2被用来作为研究NO+CO反应中Cu和Ce协同作用的模型催化剂。Cu-Ce间的相互作用使氧从Ce迁移到Cu, 在CeO2中留下氧空位, 并产生了CuO簇、CeO2晶格中Cu2+和CeO2表面上Cu2+三种不同Cu物种, 这些Cu物种对于提高催化剂活性起到重要作用[165]。Ilieva L等[166]在Au/CeO2催化剂中掺杂质量分数为10%的稀土, 可以显著提高催化剂活性和稳定性。掺入Sm3+、La3+、Gd3+和Y3+稀土离子后, 催化剂在250 ℃的活性达到100%。引入稀土离子后, 催化剂晶格参数发生变化, 因铈的易变价性质(Ce4+, Ce3+)导致氧空位浓度随之增大, 使催化剂的氧化还原性变好。

工业用V2O5-WO3(MoO3)/TiO2高温NH3-SCR催化剂是火电行业广泛使用且最为成熟的脱硝催化剂。若直接应用于其他行业, 存在温度窗口不适宜及易中毒等风险。非电行业的烟气温度普遍较低, 若使用V基催化剂, 则需要安装加热装置, 增加了成本。此外, 电力行业面临的尾气处理改造工程也需要将新催化剂安装在温度较低的尾部烟道。因此, 低温脱硝成为脱硝领域的重要研究方向, 低温脱硝催化剂的开发是低温脱硝技术的核心。Mn基催化剂在低于100 ℃已具有很高的NO转化率, Fe基催化剂在高于100 ℃具有较高的NO转化率, 稀土Ce基催化剂在高于150 ℃具有较高活性, 它们均为非电行业和柴油机烟气低温NH3-SCR催化剂的关注热点。

很多行业排放烟气中含有其他易导致催化剂中毒的成分, 如化石燃料燃烧产生的SO2和重金属, 玻璃、陶瓷、水泥行业灰分中的碱金属等, 这要求在催化剂制备过程中, 需要针对不同行业, 设计满足特定需求的高性能和高抗中毒能力的脱硝催化剂。NO+CO(即CO-SCR)催化剂在治理诸如燃气锅炉尾气污染中备受关注。贵金属、过渡金属、稀土金属等以负载型催化剂为主的脱硝催化剂在理论研究和实际应用中都展现出各自优异的性能。探究金属间的相互作用以及金属与气态分子的相互作用机制是从源头上改进催化剂活性的可行方法。

集低温活性和抗中毒性能于一体的脱硝催化剂是最具发展前景的多元催化剂, 在实验室阶段的活性效果、反应机理和构效关系等相关研究均会为其工业化应用提供强有力的理论指导和应用支撑作用。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|

| [55] |

|

| [56] |

|

| [57] |

|

| [58] |

|

| [59] |

|

| [60] |

|

| [61] |

|

| [62] |

|

| [63] |

|

| [64] |

|

| [65] |

|

| [66] |

|

| [67] |

|

| [68] |

|

| [69] |

|

| [70] |

|

| [71] |

|

| [72] |

|

| [73] |

|

| [74] |

|

| [75] |

|

| [76] |

|

| [77] |

|

| [78] |

|

| [79] |

|

| [80] |

|

| [81] |

|

| [82] |

|

| [83] |

|

| [84] |

|

| [85] |

|

| [86] |

|

| [87] |

|

| [88] |

|

| [89] |

|

| [90] |

|

| [91] |

|

| [92] |

|

| [93] |

|

| [94] |

|

| [95] |

|

| [96] |

|

| [97] |

|

| [98] |

|

| [99] |

|

| [100] |

|

| [101] |

|

| [102] |

|

| [103] |

|

| [104] |

|

| [105] |

|

| [106] |

|

| [107] |

|

| [108] |

|

| [109] |

|

| [110] |

|

| [111] |

|

| [112] |

|

| [113] |

|

| [114] |

|

| [115] |

|

| [116] |

|

| [117] |

|

| [118] |

|

| [119] |

|

| [120] |

|

| [121] |

|

| [122] |

|

| [123] |

|

| [124] |

|

| [125] |

|

| [126] |

|

| [127] |

|

| [128] |

|

| [129] |

|

| [130] |

|

| [131] |

|

| [132] |

|

| [133] |

|

| [134] |

|

| [135] |

|

| [136] |

|

| [137] |

|

| [138] |

|

| [139] |

|

| [140] |

|

| [141] |

|

| [142] |

|

| [143] |

|

| [144] |

|

| [145] |

|

| [146] |

|

| [147] |

|

| [148] |

|

| [149] |

|

| [150] |

|

| [151] |

|

| [152] |

|

| [153] |

|

| [154] |

|

| [155] |

|

| [156] |

|

| [157] |

|

| [158] |

|

| [159] |

|

| [160] |

|

| [161] |

|

| [162] |

|

| [163] |

|

| [164] |

|

| [165] |

|

| [166] |

|

| [167] |

|

| [168] |

|

| [169] |

|

| [170] |

|