作者简介:王 昊,1992年生,男,在读博士研究生。

以廉价无机铝盐硫酸铝为原料,氨水为沉淀剂,十二烷基硫酸钠为添加剂,采用简单沉淀法制备得到较大比表面积γ-Al2O3。通过N2低温物理吸附-脱附、X射线衍射、红外光谱、热重、元素分析、扫描及透射电镜等,研究制备过程中沉淀温度、溶液pH值和添加剂用量对产物γ-Al2O3及其前驱体的晶相结构、形貌织构等性质的影响。结果表明,在沉淀温度75 ℃、硫酸铝浓度0.25 mol·L-1、溶液pH=9.0、老化时间12 h和 n(十二烷基硫酸钠): n[Al2(SO4)3]=0.375:1条件下,所得前驱体(拟薄水铝石)经600 ℃焙烧后,可获得大比表面积(416.65 m2·g-1)γ-Al2O3,并且样品中因十二烷基硫酸钠添加,引入的S及Na等杂质含量极少。

Large surface area γ-Al2O3was synthesized via simple precipitation method using inexpensive aluminum sulfate as aluminum source,ammonium hydroxide as precipitating agent and sodium dodecyl sulfate(SDS) as additive.The effects of precipitation temperature,solution pH value,and SDS adding amount on phase structure and textural property of prepared γ-Al2O3 samples and their precursors were investigated by characterization techniques including cryogenic N2 physical adsorption-desorption,X-ray diffraction,infrared spectroscopy,thermal analysis,elemental analysis,scanning and transmission electronic microscopy.The results showed that γ-Al2O3 with large surface area(416.65 m2·g-1) was synthesized after calcination at 600 ℃ of pseudo boehmite precursor which was prepared at precipitation temperature of 75 ℃,aluminum sulfate concentration of 0.25 mol·L-1,pH value of 9.0,aging time of 12 h,and n(sodium dodecyl sulfate): n(aluminum sulfate)=0.375:1.Moreover,there was little impurities such as S and Na coming from SDS existing on the γ-Al2O3 sample.

γ -Al2O3是一类具有较大表面积、良好表面酸性和较高热稳定性的活性氧化铝, 作为催化剂与载体及吸附剂材料广泛应用于石油与天然气化工及环保等领域。比表面积是γ -Al2O3的一个重要结构与性能参数, 取决于制备方法、原料及工艺条件[1, 2]。传统方法与工艺制备得到的γ -Al2O3通常比表面积较低(< 》250 m2· g-1), 孔容较小(< 0.5 cm3· g-1), 影响其在工业生产中的应用性能[3]。大比表面积γ -Al2O3的制备除了传统沉淀法外, 还开发了溶胶-凝胶法、水/溶剂热法、微乳液法和模板剂法等[4]。但是, 溶胶-凝胶法大多采用异丙醇铝等有机铝盐为原料[5, 6]; 水/溶剂热法常常需要在有机溶剂如甲苯和乙醇等环境中长时间进行处理[7, 8]; 微乳液法和模板剂法一般要加入较为昂贵的表面活性剂如十六烷基三甲基溴化铵及嵌段共聚物(P123、F127)等[9, 10, 11], 这些方法的工艺成本都很高, 制约了其工业化生产。相比之下, 沉淀法制备过程多采用无机盐原料, 生产设备和工艺简单, 制备成本低, 且产物纯度高, 所以一直是工业上生产γ -Al2O3的最重要方法。

为了解决沉淀法制备过程中由于沉淀物快速成核长大造成颗粒严重团聚, 使产物比表面积较低及孔容较小的问题[12], 近年来一些研究集中于沉淀法制备氧化铝工艺的改进。Song Jiaqing等[13]采用沉淀法结合水热法, 制备得到比表面积为368 m2· g-1的勃姆石纳米纤维。Li Mingyang等[14]采用化学沉淀法与喷雾干燥技术相结合, 制备了微球壳结构γ -Al2O3, 比表面积为328 m2· g-1。Zhang Kui等[15]以异丙醇铝和聚乙二醇为原料及模板剂, 采用沉淀法在醇/水溶剂中制备得到了比表面积为464 m2· g-1的介孔氧化铝。但是上述制备工艺仍比较复杂, 成本较高, 不利于工业放大生产。

十二烷基硫酸钠是一种非常廉价的工业阴离子表面活性剂, 市场价约为十六烷基三甲基溴化铵的1/50, 且具有较好的水溶性、化学稳定性及分散性, 在材料制备领域应用广泛。目前十二烷基硫酸钠在氧化铝制备中的应用研究主要集中于水热法中形貌的调控[16, 17, 18], 但在沉淀工艺中的应用报道很少。本文以市场上价格低廉的无机铝盐硫酸铝为原料, 氨水为沉淀剂, 十二烷基硫酸钠为添加剂, 采用沉淀法制备大比表面积γ -Al2O3, 分析制备过程中温度与pH值对产物氧化铝结构与性质的影响, 着重讨论添加剂十二烷基硫酸钠用量的影响, 并对十二烷基硫酸钠的作用机理进行探讨。

原料:十八水合硫酸铝[Al2(SO4)3· 18H2O]、氨水, 质量分数25%~28%, 国药集团化学试剂有限公司; 十二烷基硫酸钠, 凌峰试剂有限公司。

不添加十二烷基硫酸钠样品制备。称取33.31 g的Al2(SO4)3· 18H2O溶于去离子水, 配成浓度0.25 mol· L-1硫酸铝溶液, 一定温度(45 ℃、60 ℃、75 ℃、90 ℃)下搅拌均匀, 滴加氨水至特定pH值(5.0、7.0、9.0、11.0)。继续恒温搅拌形成白色沉淀, 时间为1 h, 将沉淀静置老化12 h, 抽滤, 并用去离子水洗涤沉淀, 直至滤液为中性, 滤饼100 ℃干燥12 h, 冷却后研磨成粉, 得到氧化铝前驱体(HAl)。将前驱体粉末移至马弗炉, 以2 ℃· min-1的升温速率升至600 ℃, 保温焙烧10 h, 得到产物γ -Al2O3。

添加十二烷基硫酸钠样品制备。向0.25 mol· L-1硫酸铝溶液中加入一定量十二烷基硫酸钠, 再在反应温度75 ℃、pH=9.0和老化时间12 h条件下进行合成实验。其余洗涤、干燥与焙烧步骤与不添加十二烷基硫酸钠制备样品时相同。根据焙烧所得产物命名为Al2O3-X(X=0、0.125、0.25、0.375、0.5、0.75), X为n(十二烷基硫酸钠): n[Al2(SO4)3· 18H2O]。相应地, 添加不同含量十二烷基硫酸钠后所得氧化铝前驱体命名为HAl-X。

样品的比表面积和孔径等结构参数采用美国麦克仪器公司ASAP2020型全自动物理吸附仪进行测试, 样品预先在350 ℃条件下抽真空处理4 h, 随后在低温(-195.8 ℃)下测定样品的N2物理吸附-脱附等温线, 并分别采用BET及BJH方程计算与分析样品的比表面积和孔容及孔径分布。

采用德国布鲁克公司D8 Advance型X射线衍射仪(XRD)测定样品晶体结构, 以λ =0.154 32 nm的铜靶Kα 为光源, 工作电压40 kV, 工作电流100 mA, 扫描范围10° ~80° , 并利用标准JCPDF卡片进行物相分析。

样品的热重分析(TG和DTG)在美国Perkin-Elmer公司Pyris 1型热重分析仪上进行, 温度为(20~800) ℃, 升温速率为10 ℃· min-1, 氧气流量为50 mL· min-1。

采用Perkin-Elmer公司Spectrum 100型红外光谱仪(FT-IR)表征样品的结构信息, 粉末样品预先经过KBr压片处理。

采用美国FEI公司NOVA Nano SEM450型超高分辨低真空场发射扫描电子显微镜(SEM)与元素分析附件(EDS)以及日本JOEL公司的JEM 2100F型高分辨率透射电子显微镜(TEM)分别观察样品的形貌与显微结构。

在沉淀过程中, 温度和pH值是影响氧化铝前驱体合成的两个最重要因素[19]。温度的高低影响溶液的过饱和度, 从而影响沉淀形成速率, 最终影响前驱体及产物氧化铝的结晶度和孔结构。在硫酸铝溶液浓度0.25 mol· L-1、反应pH=9.0和老化时间12 h条件下, 考察沉淀温度对产物氧化铝结构特性的影响, 结果见图1和表1。

| 图1 不同沉淀温度所得氧化铝样品的N2吸附-脱附等温线及孔径分布Figure 1 N2 adsorption-desorption isotherms and corresponding pore size distributions of Al2O3synthesized under different precipitation temperature |

| 表1 不同沉淀温度所得氧化铝样品的织构性能 Table 1 Textural properties of Al2O3 synthesized under different precipitation temperature |

由图1可见, 不同沉淀温度所得氧化铝样品的吸附-脱附等温线均呈现Ⅳ 型, 且均带有H2型毛细冷凝滞后回环, 孔径分布相对集中, 因此推测具有墨水瓶状的介孔结构。从表1可以看出, 随着沉淀温度的提高, 氧化铝的比表面积和孔容逐渐增大, 而平均孔径先增大后减小。沉淀温度90 ℃时所得氧化铝的比表面积291.58 m2· g-1。

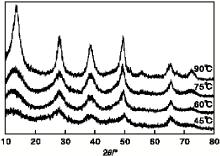

对不同沉淀温度所得氧化铝前驱体进行晶相结构分析, 结果如图2所示。

| 图2 不同沉淀温度所得氧化铝前驱体的XRD图Figure 2 XRD patterns of Al2O3 precursor synthesized under different precipitation temperature |

从图2可以发现, 所有前驱体的XRD图符合拟薄水铝石(JCPDF#21-1307)晶相组成特征, 但不同样品的衍射峰强度变化显著, 沉淀温度越高, 衍射峰强度越大, 表明沉淀温度的变化虽然基本不影响前驱体晶体结构, 但对前驱体结晶度影响显著, 较高温度沉淀可产生结晶度较好的前驱体颗粒。

在沉淀反应过程中, 存在晶核生成和晶粒长大两个过程。溶液中溶质含量一定而温度较低时, 溶液过饱和度较大, 有利于溶质氧化铝前驱体微小晶核的生成, 但晶粒的生长速率较慢, 晶型不完善, 前驱体无定形化较为明显, 颗粒上的羟基密度较大, 容易出现严重板结现象, 造成最终产物氧化铝的孔径和孔容较小, 比表面积较低。提高沉淀温度, 虽过饱和度下降, 氧化铝前驱体晶核数生成减少, 晶体生长速率增加, 但同时前驱体中的无定形物质减少, 转化成具有层状结构的拟薄水铝石晶体, 因而无论是孔径与孔容还是比表面积均增加。继续提高温度, 拟薄水铝石含量进一步增加, 同时晶粒有所长大, 结晶度也得以改善, 因此, 比表面积和孔容的增加趋于平缓, 孔径变化不大。考虑到实际生产时在较高温度下进行沉淀操作难度增大, 因此可选择较低的75 ℃作为适宜的沉淀温度。

水合氧化铝沉淀形成时的pH值直接影响溶液过饱和浓度大小, 进而影响沉淀过程晶粒的形成与生长, 最后影响氧化铝前驱体及焙烧后产物的织构性质[20]。在硫酸铝溶液浓度0.25 mol× L-1、沉淀温度75 ℃和老化时间12 h条件下, 研究不同pH值对前驱体晶相结构及产物氧化铝织构特性的影响, 结果见图3、图4和表2。

| 图4 不同沉淀pH值所得氧化铝样品的N2吸附-脱附等温线及孔径分布Figure 4 N2 adsorption-desorption isotherms and corresponding pore size distributions of Al2O3synthesized under different precipitation pH |

| 表2 不同沉淀pH值所得氧化铝样品的织构性能 Table 2 Textural properties of Al2O3 synthesized under different precipitation pH |

由图3可知, 沉淀pH为5.0和7.0时, 所得前驱体基本上呈无定形状态。升高pH值后, 前驱体中拟薄水铝石相特征衍射峰强度增强, 同时峰形趋于尖锐, 表明前驱体中拟薄水铝石相含量增多, 而且结晶度增加。

由图4和表2结果可见, 随着沉淀pH值的增大, 产物氧化铝的比表面积先增大后减小, 孔容逐渐增大, 平均孔径变化不大。进行沉淀反应时, 硫酸铝溶液本身呈酸性(pH=2.5), 加入氨水量较少时, 沉淀生成较少, 结晶度较低, 主要为无定形物质, 同时在较低pH值时易生成碱式硫酸铝, 因此前驱体的比表面积较小[21], 造成产物氧化铝比表面积也较小。随着氨水量的增加, 溶液pH值逐渐上升, 生成沉淀增多, 沉淀颗粒增大, 结晶度提高, 前驱体呈现出明显的拟薄水铝石晶相结构, 使产物氧化铝比表面积随之增大。但pH值继续升高, 拟薄水铝石相的晶粒度进一步增大[21, 22], 导致后继氧化铝比表面积降低。因此, 需要选择合适的pH值, 使产物氧化铝比表面积达到极值。从实验结果可以看出, pH=9.0时产物氧化铝的比表面积较高。

2.3.1 前驱体样品的热重分析

由于添加的表面活性剂十二烷基硫酸钠是通过高温焙烧方式除去, 为了掌握前驱体样品及十二烷基硫酸钠热稳定性, 对不同前驱体样品进行热失重分析, 结果见图5。中间图为十二烷基硫酸钠热失重曲线。不同样品在各温度阶段的失重率列于表3。

| 表3 前驱体样品失重率(%) Table 3 Weight loss of precursor samples(%) |

从图5中间图可以看出, 200 ℃开始, 十二烷基硫酸钠显著失重, 300 ℃时失重基本结束, 但约有26.6%物质残留, 推测主要成分为氧化钠。从图5和表3可以看出, 除了未添加十二烷基硫酸钠的样品, 其余前驱体主要经历4个失重阶段:第一阶段的失重温度为(20~150) ℃, 可以认为是样品物理吸附水的脱除, 而且随着十二烷基硫酸钠添加量的增加, 此温度段失重率逐渐减小(见表3), 表明前驱体样品中吸附水量的减少与十二烷基硫酸钠添加量增加有关。这是因为在沉淀反应过程中, 十二烷基硫酸钠作为表面活性剂, 与沉淀产物之间发生较强相互作用, 可以有效削弱水分子在沉淀表面上的吸附, 从而使前驱体样品中吸附水量相应减少; 第二阶段为(150~350) ℃, 根据十二烷基硫酸钠的热稳定性可知是其氧化脱除温度范围, 由此温度段失重率计算所得各前驱体样品中十二烷基硫酸钠含量随着添加量增加呈线性增长(表3); 第三阶段[(350~550) ℃]为晶相转变过程, 主要发生前驱体脱去结晶水向氧化铝的转变; 第四阶段为(550~800) ℃, 推测为样品中吸附S

根据不同样品在各阶段的失重率, 计算每一样品各组分间物质的量比, 结果列于表4。从表4可以看出, 未添加十二烷基硫酸钠时, 前驱体在(150~550) ℃的失重率为16.09%, 若归结为结晶水的脱除, 则n(H2O): n(Al2O3)≈ 1.39。计算得到的n(十二烷基硫酸钠): n(Al2O3)与原料溶液中加入十二烷基硫酸钠与Al2(SO4)3· 18H2O物质的量比非常接近, 表明绝大多数十二烷基硫酸钠结合进入了沉淀颗粒结构中。从表3和表4还可以看出, 随着十二烷基硫酸钠的添加及含量的增加, 前驱体总失重率逐渐增大, 主要是十二烷基硫酸钠与S

| 表4 前驱体样品组分物质的量比 Table 4 Molar ratio of components in precursor samples |

2.3.2 产物氧化铝及前驱体样品结构表征

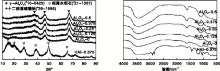

图6为不同十二烷基硫酸钠添加量得到产物氧化铝及前驱体样品HAl-0.375的XRD图和红外光谱图。

| 图6 产物氧化铝及前驱体样品HAl-0.375的XRD图及红外光谱图Figure 6 XRD patterns and FT-IR spectra of synthesized Al2O3 and precursor HAl-0.375 |

从图6可以看出, 与JCPDF标准卡(#10-0425)对比, 无论十二烷基硫酸钠添加与否, 所有产物氧化铝均具有典型g-Al2O3特征衍射峰。此外, 前驱体样品HAl-0.375图中存在微弱的十二烷基硫酸钠特征峰(#39-1996), 而产物氧化铝中则观察不到此类峰, 表明十二烷基硫酸钠添加剂在焙烧过程中已基本除去。由红外光谱图可知, 3 435 cm-1和1 631 cm-1处分别归属于各样品中吸附水— OH的伸缩振动峰和弯曲振动峰; 1 062 cm-1处属于氧化铝结构中Al— O— Al的伸缩振动峰; (990~500) cm-1处是氧化铝的骨架振动特征峰, 该波段主要是不同类型Al— O伸缩振动红外吸收峰[24]。而在前驱体样品中, 位于2 922 cm-1及2 850 cm-1处为十二烷基硫酸钠中— CH3和— CH2— 结构的伸缩振动峰, 1 458 cm-1处为C— H弯曲振动峰, 同时1 228 cm-1及1 078 cm-1处出现了S=O的对称和不对称伸缩振动峰, 986 cm-1处存在C— C的吸收峰[25], 可见, 十二烷基硫酸根已经进入到前驱体结构中。经过焙烧处理后, 产物氧化铝样品XRD图中这些与十二烷基硫酸钠结构振动相关的红外峰均消失了, 表明在最终得到的产物氧化铝样品中十二烷基硫酸钠添加剂已基本焙烧脱除。

2.3.3 产物氧化铝及前驱体样品的元素分析

表5为前驱体样品HAl-0.375和相应焙烧样品Al2O3-0.375的EDS表面元素分析结果以及未添加十二烷基硫酸钠所得产物氧化铝的元素组成。

| 表5 产物氧化铝及前驱体样品表面元素组成 Table 5 Surface element content of synthesized Al2O3 and precursor |

从表5可以看出, 前驱体样品中含有大量来自十二烷基硫酸钠的C和S元素, 但未检测到Na+, 表明其可能以硫酸钠形式在洗涤过程中被除去。经过600 ℃焙烧处理, 十二烷基硫酸钠发生分解, 少量S元素应为样品表面硫酸根残留, 同时样品中的O与Al原子比为2.2, 高于Al2O3-0样品(1.4), 也说明表面残留部分S

2.3.4 产物氧化铝样品的比表面积及孔结构参数

图7为不同十二烷基硫酸钠添加量所得产物氧化铝的N2吸附-脱附曲线及孔径分布。

| 图7 不同十二烷基硫酸钠添加量所得到氧化铝样品的N2吸附-脱附等温线及孔径分布Figure 7 N2 adsorption-desorption isotherms and corresponding pore size distributions of Al2O3 synthesized with different SDS adding amount |

从图7可以看出, 不同样品的吸附-脱附等温线均属于Ⅳ 型, 且滞后回环类型为H2型, 表明样品都具有墨水瓶形孔道结构。随着十二烷基硫酸钠添加量的增加, 产物氧化铝的孔径逐渐增大。

在0.25 mol· L-1硫酸铝溶液、沉淀温度75 ℃、溶液pH=9.0和老化时间12 h沉淀条件下, 研究十二烷基硫酸钠添加量对产物氧化铝样品织构性能的影响, 结果见表6。

| 表6 十二烷基硫酸钠添加量对产物氧化铝样品织构性能的影响 Table 6 Influence of SDS amount on textural properties of synthesized Al2O3 |

从表6可以看出, 不添加十二烷基硫酸钠时, 氧化铝的比表面积、孔容和孔径均为最低。随着十二烷基硫酸钠的加入, 氧化铝比表面积先增大后减少, 而孔容和孔径逐渐增大。n(十二烷基硫酸钠):

2.3.5 产物氧化铝样品的形貌特征

图8为不同十二烷基硫酸钠添加量所得产物氧化铝的SEM与TEM照片。从图8可以看出, 无添加剂时, 产物氧化铝为无规则、杂乱的颗粒团聚体, 结构比较致密, 这是由于在无添加剂的水溶液中加入沉淀剂后, Al3+的水解速率较快, 造成晶粒无序生长, 因此团聚现象严重。而加入十二烷基硫酸钠后, 产物氧化铝的颗粒度较为均匀, 颗粒间结合疏松, 且随着十二烷基硫酸钠添加量的增加, 颗粒间的疏松程度更为显著, 内部似乎是由许多纳米片松散堆接而成, 存在大量空腔与暴露表面, 印证了较高十二烷基硫酸钠添加量时产物氧化铝具有大孔容、大孔径与大比表面积的织构特征, 充分表明了加入表面活性剂十二烷基硫酸钠后, 十二烷基硫酸钠与沉淀颗粒能产生相互作用, 从而有效阻止颗粒发生团聚。

| 图8 不同十二烷基硫酸钠添加量所得氧化铝样品的SEM照片和TEM照片Figure 8 SEM and TEM images of Al2O3 synthesized with different SDS adding amount |

2.3.6 十二烷基硫酸钠添加剂的作用机制

一般而言, 表面活性剂的分子结构中存在亲水和亲油两种基团, 一定浓度的表面活性剂在水溶液中由于胶团化作用, 会形成不同形状的胶束聚集体, 如球状、棒状、六角束状或层状等[26]。形成胶团的初始浓度称为临界胶束浓度(CMC1), 当胶团形貌从球状过渡到棒状时的浓度称为第二临界胶束浓度(CMC2)。十二烷基硫酸钠为阴离子表面活性剂, 本文中其浓度为(0.03~0.18) mol· L-1, 远高于其CMC1值0.008 mol· L-1[27]。文献[28]报道十二烷基硫酸钠在NaCl水溶液中的CMC2值为0.06 mol· L-1, 而在Al3+存在的盐溶液中, 棒状胶束在更低浓度下即可形成。由此可推测, 添加剂十二烷基硫酸钠在沉淀反应溶液中, 会随浓度不同分别形成球状、棒状或空间结构更大的胶束形状。

溶液中十二烷基硫酸钠浓度较低时, 主要形成球状胶束。继续增加十二烷基硫酸钠浓度超过CMC2时, 则形成棒状胶束。在溶液中, Al3+会置换十二烷基硫酸钠上的Na+, 通过静电作用吸附在十二烷基硫酸钠胶束表面, 并随着氨水的加入, 在胶束表面发生水解沉淀, 形成氢氧化铝颗粒。由于不同形状的十二烷基硫酸钠胶束均具有一定的空间尺寸, 产生的位阻效应能有效防止沉淀颗粒碰撞引起团聚。而随着十二烷基硫酸钠浓度提高, 胶束的形状与尺寸进一步发生变化, 位阻效应更为显著, 因此, 沉淀颗粒的分布也更为均匀与铺展, 倾向于形成片层结构。氧化铝前驱体经过600 ℃高温焙烧时, 十二烷基硫酸钠胶束被氧化分解, 留下了特定形状的内部孔道结构, 使氧化铝的织构明显不同于十二烷基硫酸钠不添加时形成的产物, 表现为大孔容、大孔径与大比表面积。但继续增加十二烷基硫酸钠量, 可能由于胶束体积过于庞大, 反而对沉淀颗粒产生挤出效应, 促使颗粒趋向团聚, 导致最终产物氧化铝的比表面积降低, 但是十二烷基硫酸钠焙烧脱除留下的孔容与孔径仍能持续增大。

(1) 以廉价无机铝盐硫酸铝为原料, 氨水为沉淀剂, 十二烷基硫酸钠为添加剂, 采用沉淀法成功制备得到大比表面积γ -Al2O3。在沉淀温度75 ℃、硫酸铝浓度0.25 mol· L-1、溶液pH=9.0、老化时间12 h和n(十二烷基硫酸钠): n[Al2(SO4)3]=0.375: 1条件下, 600 ℃焙烧10 h, 得到γ -Al2O3的比表面积为416.65 m2· g-1。

(2) 对十二烷基硫酸钠添加前后所得前驱体及产物氧化铝进行的TG、XRD、FT-IR、EDS、BET、SEM及TEM分析表征结果表明, 十二烷基硫酸钠胶束与沉淀颗粒之间能产生相互作用, 有效阻止颗粒团聚, 从而对产物氧化铝的织构性质及形貌产生较大影响。600 ℃焙烧后, 十二烷基硫酸钠基本被脱除, 形成的γ -Al2O3不含Na+杂质。

(3) 较高温度以及适宜的pH值均有利于无添加剂下经结晶度较好的拟薄水铝石前驱体获得较大比表面积的氧化铝。添加适量的十二烷基硫酸钠能够制备出具有更大比表面积的γ -Al2O3。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|