作者简介:封彬彬,从事柴油加氢改质装置生产技术管理工作。

简要介绍山东滨化滨阳燃化有限公司400 kt·a-1柴油加氢改质装置采用丹麦托普索公司催化剂技术的工业应用情况。该装置使用加氢精制催化剂TK-609 HyBRIMTM、加氢裂化剂TK-951及部分级配催化剂加工催化柴油和直馏轻蜡油的混合原料。运行结果表明,柴油产品硫含量低于10×10-6,十六烷值指数提高10个单位以上,密度降低0.06 g·cm-3以上,柴油收率≥90%。

Industrial application of the catalyst technologies developed by Topsoe in 400 kt·a-1 diesel hydrotreating unit of Shandong Bin Yang gasification Company Limited was introduced. The unit processed the blend of LCO and LVGO by using the TK-609 HyBRIMTM,TK-951 and some grading catalysts.The results showed that the sulfur content of product was below 10×10-6,the cetane number raised over 10 units,the density decreased over 0.06 g·cm-3,diesel yield was above 90%.

近年来, 随着国内加工原油质量的日益重质化, 催化裂化加工原料也日趋重质化和劣质化, 加之许多企业为了达到改善汽油质量或增产丙烯的目的, 对催化裂化装置进行了改造或提高了催化裂化装置的操作苛刻度, 导致催化裂化柴油质量恶化。在我国柴油成品油市场中催化裂化柴油所占份额超过1/3, 目前国内炼油企业生产的催化柴油的芳烃质量分数通常达到45%~80%, 十六烷值20~35, 随着国Ⅴ 的全面实行, 企业所面对的产品质量升级压力日益增加。与国企炼油厂相比, 地方炼油厂的柴油组分相对单一, 二次加工原料占比偏高, 有的甚至达到100%。与直馏原料相比, 二次加工原料性质较差, 表现为密度大、硫和氮等杂质含量高、烯烃和芳烃含量高及十六烷值低等。劣质原料的加工为企业带来了巨大的挑战[1, 2, 3, 4, 5]。

山东滨化滨阳燃化有限公司新建400 kt· a-1柴油加氢改质装置, 设计原料为100%的催化柴油或83.25%催化柴油+16.75%减一线油。装置要求最大化柴油收率, 并使产品达到国Ⅴ 柴油标准。较为劣质的原料性质对催化剂提出了更高的要求, 为了同时满足脱硫以及改质的要求, 选用托普索公司生产的TK-609 HyBRIMTM和TK-951催化剂以及配套的催化剂级配技术。本文介绍山东滨化滨阳燃化有限公司400 kt· a-1柴油加氢改质装置采用丹麦托普索公司催化剂技术的工业应用情况。

劣质原料加氢改质技术难点除了深度脱硫外, 最大限度地降低原料密度, 提高十六烷值, 还要保持装置的长周期运行。加氢裂化催化剂主要有加氢功能和裂化功能, 选择加氢性能较高和裂化性能较弱的裂化剂可以有效提高催化裂化柴油的十六烷值, 并且能够获得较高的柴油收率。劣质原料中的有机含氮化合物及重多环芳烃对加氢反应具有强烈的抑制作用[6]。优化加氢裂化催化剂性能, 关键是在其上游的催化剂要具有很高的加氢活性, 从而将有机氮和重多环芳烃含量降到较低水平。研究[7]发现, 在接近二硫化钼晶体边缘位置上具有更高的催化反应活性, 托普索公司以此为基础研发了BRIM® 系列催化剂, 该系列催化剂在苛刻操作条件下具有高的活性和稳定性, 能够生产出满足质量要求的超低硫柴油产品。而使用HyBRIMTM技术制备的催化剂与上一代 BRIM® 催化剂相比, 显现出更高的加氢脱硫及加氢脱氮活性, 并且可以提供更高的芳烃饱和性能。通过对原料的分析, 托普索公司提供了TK-609 HyBRIMTM加氢精制剂和加氢性能较高的TK-951加氢裂化剂的组合方案。

装置有2个反应器, 分别内设3个床层, 冷氢在床层间。全部催化剂采用稀相装填, 加氢精制主剂TK-609 HyBRIMTM装填49.78 t, 加氢裂化剂TK-95装填12.72 t, 其他级配保护剂装填4.01 t。

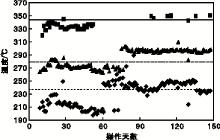

装置开工硫化从2016年12月22日至24日, 采用器内湿法硫化方法, 硫化剂为二甲基二硫醚, 硫化曲线见图1。新鲜开工油流量保持约35 t· h-1, 第1反应器进口压力约10 MPa, 循环氢流量(50 000~90 000) m3· h-1, 循环氢体积分数> 80%, 硫化氢穿透后, 切换为一次通过进料, 混合(10~35) t· h-1减压蜡油, 相当于新鲜原料质量的29%~100%。共注入二甲基二硫醚 13.046 t, 实际注硫量超过了理论注硫量, 硫穿透后硫化氢含量保持大于3 000× 10-6, 并且所有床层温度点在高于330 ℃恒温超过4 h, 判断硫化比较完全。

该装置自开工以来, 运行平稳, 进料量基本保持在 50 t· h-1(设计加工量100%)以上, 属于高负荷运行。床层温度平稳, 从得到的数据看, 催化剂失活速率小于1 ℃/月。反应器氢分压(9.0~9.8) MPa, 低于设计值(11.9 MPa)。两反应器压降较小, 均在0.1 MPa以下。从总体运行情况看, 催化剂体系具有较高的活性和稳定性, 可以满足长周期运行的要求。

装置的催化柴油掺炼比例为55%~75%, 其余进料为减一线油。图2为混合进料馏程。从图2可以看出, 混合原料的馏出温度与设计值接近, 甚至在相当长一段时间内大于设计值, 原料馏程重, 加工难度大。氮化物与硫化物在催化剂活性位上发生竞争吸附, 由于氮化物吸附能力较强, 会抑制加氢脱硫反应, 因此原料中氮含量是一个非要重要的指标。

| 图2 柴油混合原料馏程(ASTM D86) T10设计值, T10设计值,  T50设计值, — T90设计值Figure 2 Diesel blend feed distillation(ASTM D86) T50设计值, — T90设计值Figure 2 Diesel blend feed distillation(ASTM D86)♦ T10,  T50, T50,  T90; T90; |

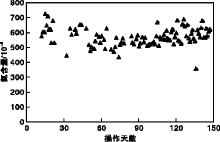

图3为混合原料氮含量。从图3可以看出, 混合原料中氮含量基本在500× 10-6~700× 10-6, 对于柴油精制来讲, 这属于劣质原料。

装置运行前期, 进料量控制在40 t· h-1, 进料组成为70%催化柴油+30%减一线油; 运行约60天时, 进料量提高至51 t· h-1, 进料组成为62%催化柴油+38%减一线油。表1为运行前期和中期的主要操作条件。从表1可以看出, 除了氢分压低于设计值外, 装置的氢油比在中期也低于设计值(1 440), 较低的氢分压和氢油比对催化剂长周期运行不利。其他条件基本达到设计标准。

| 表1 装置的主要操作条件 Table 1 Main operating parameters of the unit |

表2为前期和中期的原料及产品性质。

| 表2 原料及产品主要性质 Table 2 Main properties of feedstocks and products |

从表2可以看出, 装置进料的硫含量较高, 高于设计值1.16%。从柴油产品硫含量来看, 硫含量低于10× 10-6, 完全可以达到国Ⅴ 柴油的要求, 但过低硫含量说明为了获得较大十六烷值指数的改善, 硫被过度脱除了。国Ⅴ 对柴油产品的十六烷值指数也有更加严格的要求。从表2还可以看出, 柴油产品的十六烷值指数提高10个单位以上。整个过程中产品的十六烷值指数均大于46, 满足国Ⅴ 标准。柴油产品密度是劣质原料加氢改质的一个重要指标, 当原料为催化柴油与减一线油混合的劣质原料时, 柴油密度降低0.06 g· cm-3以上, 这可以为炼油厂带来较大的市场竞争能力和较高的经济效益, 柴油产品收率≥ 90%。

随着催化裂化加工原料的日益重质化、劣质化以及装置操作苛刻度的提高, 催化柴油质量逐年变差。催化柴油密度大, 硫、氮和芳烃的含量高, 加氢改质难度较大, 对加氢改质催化剂提出了更高要求, 催化剂不仅脱硫和脱氮性能要好, 而且要有高的芳烃饱和能力, 更要有适中的裂化活性。

托普索公司开发的高加氢活性催化剂TK-609 HyBRIMTM和高加氢裂解性能催化剂TK-951级配体系, 原料适用范围广, 可加工催化柴油和直馏轻蜡油的混合油或者100%催化柴油, 可将柴油产品十六烷值指数提高10个单位以上, 生产符合国Ⅴ 燃油规范的清洁柴油, 柴油收率≥ 90%, 满足炼油厂产品质量升级的要求。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|