作者简介:胡 艳,1985年生,女,甘肃省天水市人,硕士,工程师,主要从事甲醇催化转化的研究。

介绍甲醇制汽油催化剂级配技术。通过不同酸中心数量和酸强度分布的催化剂级配实验发现,与单一类型催化剂相比,采用级配装填方式可以使催化剂性能互补,单程汽油收率大于70%;在保证甲醇完全转化情况下,改变气体产物分布,进一步提高目标产品收率,催化反应所得汽油中的芳烃含量降低,异构烷烃含量增加,改善了油品质量。

The gradation technology of methanol to gasoline catalyst was introduced.Through grading experiments of catalysts with different distribution of acid centers and acid strength,it was found that the performance of the catalyst could be complementary compared to single type catalyst.Single-pass yield of gasoline was higher than 70%.Under the condition of complete methanol conversion,the gas product distribution was changed,yield of target product was increased.Content of aromatic hydrocarbons in gasoline was reduced while content of isoparaffins was increased so as to improve quality of oil.

甲醇制汽油的核心技术在于催化剂, 1977年, Chang C等[1]首次采用ZSM-5沸石作为甲醇制汽油反应催化剂, 近几十年来, 催化剂改进方面取得很大进步, 目前使用较多的是HZSM-5分子筛催化剂, 该催化剂具有工艺流程短、产品选择性高和价格适中等特点。研究表明, 反应条件对催化剂性能影响显著; 开发新型催化剂及甲醇制油工艺的优化组合一直是该领域研究热点[2]。

近年来, 我国燃油排放标准不断提高, 对高性能油品的需求越来越高[3], 开发一种煤基甲醇生成低碳烯烃并联产高清洁汽油技术尤为重要。HZSM-5分子筛催化剂级配技术是实现这一生产目的的有效途径之一。该技术基于催化剂活性中心上酸中心数量和酸强度不同对反应过程氢转移的影响, 在反应器内催化剂床层装填不同类型催化剂, 使催化剂性能互补, 从而实现烃类组分在目标产品中的富集, 最大限度提高产品收率和质量。

本研究主要考察不同反应温度和空速下, 级配催化剂工艺所得产品收率和甲醇转化率, 并与单一催化剂反应过程进行比较。

实验用催化剂为外购催化剂A和自主研发的改性HZSM-5分子筛催化剂B。催化剂A酸性分布主要以弱酸和强酸中心为主, 易发生氢转移而生成烷烃; 催化剂B经过改性处理, 调整分子筛酸分布和孔道结构, 增大了比表面积和平均孔径, 强酸位消失, 弱酸位增强, 择形性和稳定性明显提高[4]。

在微型固定床双管催化剂评价装置上进行甲醇制汽油反应过程评价。反应管底部和顶部装填石英砂, 保证甲醇气化进料分布均匀的同时可支撑催化剂床层, 防止催化剂细小颗粒吹进管路, 堵塞管道; 热电偶放入催化剂床层恒温区段, 进料原料为工业级甲醇。采用北京东西GC-4000A型气相色谱FID检测器对产物进行分析, 色谱柱为Porapak-Q毛细管柱; 油样分析采用Pona软件。

实验过程中, 以一定比例装填催化剂A和B, 反应管上段装催化剂A, 下段装催化剂B, 主要考虑反应过程甲醇先接触催化剂A, 催化剂A含有强酸中心, 可以进行氢转移将自身产生的低碳烯烃转变为低碳烷烃; 催化剂B由于自身不含强酸中心, 不利于烃分子间的氢转移, 反应生成的低碳烯烃含量比较多[5]; 并且催化剂B装填量多, 抑制了高碳烯烃裂解和芳构化反应, 改变副产物分布, 从而提高汽油收率。

选用A/B催化剂级配方式, 反应段质量空速0.5 h-1, 常压下, 考察反应温度对级配工艺气体组分和产品收率的影响, 结果见图1。

| 图1 反应温度对级配工艺气体组分和产品收率的影响Figure 1 Influences of reaction temperature on gas composition and product yield of grading process |

从图1可以看出, 随着反应温度的提高, C3/C4烯烃含量增加, 相应的烷烃含量降低; 这是因为在较低温度下, 强酸中心发生氢转移, 低碳烷烃含量较高。随着反应温度的提高, 氢转移过程减弱, 烯烃含量提高。对于甲醇制汽油催化剂级配工艺, 单程液体收率大于70%, 反应温度太低, 刚到达催化剂起活温度, 反应不完全, 产物收率低; 随着反应温度的提高, 甲醇与催化剂完全反应, 并且弱酸中心多的催化剂B装填数量多, 因此反应过程抑制了高碳烯烃裂解和芳构化反应[6], 从而使汽油收率提高。

对于单一催化剂A和B与甲醇进行的反应过程, 在保证甲醇转化率大于97%条件下, 分别考察反应温度对气体组分的影响, 结果如图2所示。

从图2可以看出, 相同反应条件下, 对于催化剂A的反应过程, 中间气体产物低碳烷烃含量逐渐增加, 但随着反应温度的提高, 烷烃含量降低, 烯烃含量增加, 这是由于催化剂A含有强酸中心, 在反应过程容易发生氢转移, 低碳烯烃转变为低碳烷烃; 在(300~350) ℃较低温度下, 强酸中心发生氢转移, 低碳烷烃含量较高; 随着反应温度的增加, 氢转移过程减弱, 烯烃含量提高。对于催化剂B的反应过程, 烯烃含量比较多, 并且气体分布规律与催化剂A相反, 这是由于催化剂B在低温反应时, 由于自身不含强酸中心, 不利于烃分子间的氢转移[8], 反应生成的低碳烯烃含量较多; 在一定温度范围内增加温度后, 有利于一部分中强酸、弱酸发生氢转移, 低碳烯烃烷基化和聚合生成C4~C5烷烃[7]。

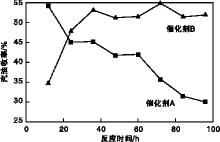

反应时间对汽油收率的影响见图3。

从图3可以看出, 对于催化剂A反应过程, 液体汽油收率呈下降趋势, 是因为催化剂A自身含有的强酸中心使反应产生较多低碳烷烃, 汽油收率较高, 但随着反应进行, 强酸中心数量减少, 产生的烯烃量不多, 无法进行二次裂解反应生成相应的汽油烃类, 液体收率逐渐下降[8]。对于催化剂B反应过程, 参与反应过程丙烯产率较高, 而合成汽油的初始烯烃为丙烯, 进而间接提高汽油收率。单一催化剂A和B与甲醇进行反应时, 由于催化剂自身特点, 反应效果不理想, 液体收率较低。

针对单一催化剂A和B进行反应存在的不足, 将两种催化剂(A/B)按一定质量比装填, 上部分装填含强酸中心的催化剂A, 下部分装填弱酸中心为主的催化剂B, 并且催化剂B易生成较多含量的烯烃, 能进一步将烯烃双键断裂变为烷烃, 提高汽油收率。级配工艺与单一工艺对比结果见表1。

| 表1 不同体系液体产物分布 Table 1 Liquid product distribution of different systems |

对于级配体系, 控制甲醇转化率与单一反应一致均达到100%情况下, 汽油收率提高20%, 汽油产物组分分布得到改善, 油品质量显著提高。甲醇制清洁油品里主要组分是烷烃、环烷烃、烯烃和芳烃[9]。正构烷烃有利于裂化; 异构烷烃有利于环化和形成烯烃, 可以提高辛烷值; 环烷烃对油品黏度影响比较大, 最终影响馏分温度点; 芳烃含量高, 汽油抗爆性好。但由于近年来对苯含量有严格的限制, 烯烃和芳烃含量要求也越来越严苛[10]。经过级配工艺后, 提高了异构烷烃含量, 油品辛烷值高, 降低了烯烃和环烷烃含量, 确保了油品质量。

单个分子筛催化剂各有优劣, 只有将其配比起来, 才能发挥最大优势; 催化剂A含有较多强酸中心反应过程易发生氢转移, 将低碳烯烃变为低碳烷烃; 催化剂B不含强酸中心, 反应过程烯烃含量高, 作为合成汽油的中间产物可提高汽油收率。甲醇制汽油催化剂级配工艺能够使单一催化剂的性能互补, 改变了气体产物分布, 进一步提高目标产品收率; 与单一催化剂相比, 汽油组分分布得到改善, 油品质量显著提高, 烯芳烃含量达标。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|