作者简介:王 磊,1985年生,男,甘肃省兰州市人,工程师。

针对某厂催化剂的焙烧特性,研制出新型的多通道燃气式高温焙烧炉,并对其系统进行优化。实现了焙烧系统的精确控温和安全保护,可解决原有的辊道窑产能低、能耗高、设备运行成本高等问题。单台设备产能提高3倍,能耗降低20%,催化剂制造成本明显降低,达到增产提质的目的。

A new multi-channel gas-fired high-temperature baking furnace was developed and optimized for roasting of catalyst in a certain plant.Accurate temperature control and safety protection of the roasting system had been realized,which could solve the problems of low production capacity,high energy consumption and high equipment running cost of the original roller kiln.The capacity of a single equipment was increased by 3 times,the energy consumption was reduced by 20%,and the catalyst manufacturing cost was significantly reduced.The purpose of increasing production and quality was fully achieved.

焙烧是催化剂制备中的重要步骤, 不同的焙烧条件导致催化剂的结构、晶相、晶粒大小以及强度等产生差异, 最终影响催化剂的整体性能。在催化剂的工业生产中, 有厢式焙烧炉、网带式焙烧炉、回转式焙烧炉和辊道窑等设备可供选择[1]。由于厢式炉不适于连续生产, 网带式炉不适于高温焙烧, 所以大批量催化剂的高温焙烧往往采用辊道窑和连续式回转炉。但辊道窑中易出现窑车下部漏风、窑车自身大量蓄热等问题, 引起预热段断面的上下温度差异[2], 不均匀的温度场导致催化剂的活性、抗压强度等有较大差异[3, 4]。

国内某催化剂厂以往的焙烧工序均由辊道窑完成, 产能低, 能耗高, 产品质量不稳定, 设备运行成本高, 故障率高。天华化工机械及自动化研究设计院有限公司针对该催化剂研制的新型多通道燃气式高温焙烧炉, 可解决上述问题, 达到增产提质的目的。本文介绍多通道燃气式高温焙烧炉工艺流程、温控系统及安全保护系统、设备技术特点和工业应用情况。

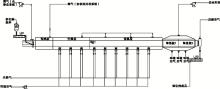

多通道燃气式高温焙烧炉焙烧工艺流程如图1所示。储存在进料仓(V01)内的催化剂原料, 通过进料输送带(L01)连续均匀地加入到焙烧炉(B01)的进料端内, 炉膛内的燃烧火焰对炉筒进行高温辐射加热, 将热量传递给物料。随着炉筒的转动, 物料依次经过焙烧炉(B01)的预热段、升温段及恒温段, 焙烧完全后的催化剂产品输送至降温段, 经强制鼓风冷却至150 ℃后, 由焙烧炉(B01)出料端出料, 经出料输送带(L02)进入最终产品包装。

自焙烧炉(B01)炉筒内蒸发出的高温尾气自进料端负压排出, 进入高温除尘系统, 在出料端设载气补充口, 可用压缩空气进行补充。

焙烧过程分为预热段、升温段与恒温段三部分。预热段无燃烧器, 升温段布置3个燃烧器, 恒温段布置6个燃烧器, 分为3组。恒温段燃烧所得高温烟气(约950 ℃)由炉膛侧上部排气管引出, 再汇聚导入升温段, 达到充分利用热量的目的, 最终所有的燃烧烟气一起由最左侧顶部排烟口排出, 进入余热回收系统。

焙烧温度对催化剂的活性有较大影响, 提高焙烧温度可缩短催化剂活性稳定的诱导期, 但过高的焙烧温度导致催化剂的稳定性下降[5]。焙烧炉的保温性能较好, 加热时间较长, 因此精确控温是系统设计的关键。

焙烧炉炉膛分为9组加热, 燃烧器功率均可调, 每组加热回路根据各自炉膛段内的设定温度调节相应回路的进风量, 通过风压比例调节相应管路的进燃气量, 控制方式为PID调节及比例调节控制, 炉膛控温精度达到± 5 ℃。

炉膛预热段因未配备燃烧器, 故只设2只温度检测仪表。升温段每组加热回路设1只温度检测仪表, 恒温段每2组加热回路设1只温度检测仪表, 用于监控校准加热回路中的温度控制仪表。出料箱设1只温度检测仪表, 检测出料温度。为了得到更加准确的物料焙烧数据, 炉筒的内壁和中心各设置7点物料温度测量点。由于筒体是转动的, 所以温度检测选用无线温度变送器来实现。

(1) 超温保护:每组加热回路设温度控制, 并设置高报警和高高联锁。当炉膛温度大于高位值(此高位值可根据工艺要求设置)时, 超温报警, 通知操作员根据情况处理。当炉膛温度继续升高大于高高位值(此高高位值可根据工艺要求设置)时, 系统自动切断相应回路的燃气两位阀。

(2) 点火保护:每只燃烧器配备火焰监测器, 并设置连锁信号, 当火焰监测器没有监测到火焰时, 系统报警, 同时自动切断相应回路的燃气两位阀。

(3) 转速保护:根据工艺操作要求, 通过PLC控制室操作站手动调节焙烧炉主电机的频率控制炉体转速, 通过现场的接近开关及速度变送器监测炉体转速, 同时在PLC控制室操作站上设置炉体转速的低报警和低低联锁。当炉体转速小于低位值时(此低位值可根据工艺要求设置), 系统报警, 通知操作员根据情况处理; 当炉体转速继续降低小于低低位值(此低低位值可根据工艺要求设置)时, 系统自动切断主燃气管线两位电磁阀。

(4) 粉尘保护:在焙烧炉的进料端和出料端附近, 分别设有粉尘检测仪, 以保证装置现场粉尘含量不超标。

根据该厂催化剂焙烧温度高(800 ℃以上), 焙烧时间长(约12 h)的特点, 进行创新型设计, 根据冷、热模试验结果及CFX数值模拟技术指导完成了多通道燃气式高温焙烧炉的开发, 该新型设备具有以下技术特点:

(1) 将焙烧炉炉筒段的伸出部分作为冷却段, 为保证冷却效果, 在炉筒加热段与冷却段分界处设置防辐射板, 在物料通过的同时, 可有效防止辐射热传至冷却段, 并在炉筒外壁设置换热翅片, 采用强制空冷带走热量, 达到冷却物料的效果。

(2) 传统焙烧炉筒体材质多采用310S, 其安全使用温度为820 ℃以下。对于该厂催化剂, 筒体需要在(880~900) ℃下工作, 才能保证催化剂有较好的焙烧效果。新型焙烧炉的筒体材质采用253MA, 其安全使用温度为(850~920) ℃, 高温时具有较好的抗氧化能力及善蠕变性能。该材料的使用, 填补了焙烧炉材料在(800~920) ℃区间内的空白。

(3) 传统焙烧炉均为单一筒体, 物料只能在筒体底部堆积焙烧, 物料填充率低。受筒体长径比及跨距的限制, 物料在筒体内的停留时间有限, 不能满足物料长时间焙烧的要求。新型多通道焙烧炉将单一筒体分为若干个通道, 每个通道间有隔板, 物料在通道内流动焙烧。一方面, 由于每个通道内均可焙烧物料, 物料填充率增加, 提高了筒体空间与热量的使用效率及焙烧炉产能; 另一方面, 由于将筒体分为若干个通道, 同样长度的焙烧炉筒体, 其长径比增大, 延长了物料在筒体内的停留时间。

(4) 新型燃气炉膛采用分段式设计, 将炉膛分为高温段与低温段, 与传统炉膛不同, 燃烧器仅布置在高温段, 高温烟气提供热量给该段筒体, 再通过流道进入到低温段, 继续对筒体加热。高温段设计为蜗壳型通道, 降低烟气流动阻力, 高温烟气可以尽可能与筒壁接触, 提高筒壁温度的均匀性及烟气与筒体换热效率。低温段设计为单一通道, 高温烟气进入后沿通道流动, 烟气与筒壁保持相对一致的温差, 提高热量利用率。

该催化剂厂原有焙烧装置为辊道窑, 由于新配方要求, 需进行二次焙烧, 即低温和高温焙烧过程均在同一台辊道窑中进行, 产能低, 能耗高。新型焙烧炉开发成功后用于高温焙烧, 辊道窑只用于低温焙烧。单台设备产能提高了3倍, 能耗降低20%。

辊道窑的料盘、辊道、加热单元易损件及备品备件较多, 设备运行成本高, 传动部件可靠性差, 故障率高, 增加了设备维修费用, 影响了稳定生产。采用新型焙烧炉可提高产品质量、减少易损件损耗及设备故障几率, 达到降低运行成本、保证安全稳定生产的目的。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|