作者简介:周秋成,1988年生,男,陕西省乾县人,硕士,工程师,主要从事煤化工领域产业咨询和技术研发。

采用微波辅助浸渍法、微波管式焙烧制备了Ni-W-P/γ-Al2O3催化剂,并以中低温煤焦油轻油为原料,在固定床反应器装置上评价了催化剂的加氢活性。通过N2吸附-脱附、GC-MS等方法对催化剂的物化性能及加氢产物油进行表征,并根据FHH模型,计算出催化剂的表面分形维数。结果表明,添加助剂P可调节催化剂的微观孔结构,改变催化剂的酸性分布与强度,并有助于加氢饱和反应的进行;当助剂P含量为0.9%时,催化剂的加氢脱硫、脱氮活性最高,加氢饱和性能最好;焙烧温度直接影响催化剂物性参数,当温度为500 ℃时,加氢活性最高、加氢产物品质最佳;微波焙烧相比常规制备方法,可增加晶粒烧结程度,形成更多三维孔隙结构,为加氢反应提供更大的表面和空间,且增加中等强度酸的酸量,更有助于表面活性组分的分散及硫化性的增强。

Ni-W-P/γ-Al2O3 catalyst was prepared through microwave-assisted impregnation and calcination in microwave tube oven,tested hydrogenation activity in a fixed-bed reactor using middle/low temperature coal tar light oil as raw material.Physical property of the catalyst and hydrogenation products were characterized by N2 adsorption-desorption ,GC-MS and so on.The surface fractal dimension of catalyst was calculated by full adsorption data according to the FHH model.The results show that P addition can adjust pore structure of catalyst,alter acid strength and site distributions,and improve catalytic performance.Hydrodesulfurization(HDS)and hydrodenitrogenation(HDN) activities of the catalyst are the highest at P content of 0.9%,while activity of hydrosaturation is also the best.Calcination temperature has direct effect on physical property of the catalyst,and hydrogenation activity and product quality are best at 500 ℃. Compared with catalysts prepared by conventional methods,catalysts prepared by microwave-assisted calcinations has higher degree of grain sintering,more three-dimensional pore structure,larger surface and space for hydrogenation,more medium acid site,higher dispersion of active components and vulcanization.

煤焦油加氢生产燃料油品及高端化学品不仅是我国石油化工市场的有益补充, 也是煤炭分级分质产业链的重要组成部分[1, 2]。由于煤炭质量、热解工艺及炉体结构等不同, 煤焦油组成和性质差异较大[3], 因此需要开发不同的催化剂及工艺技术, 才能更好的实现其深加工转化。目前广泛使用的煤焦油加氢催化剂活性组分主要有Ni-W系、Ni-Mo系及Co-Mo系等双组分金属, 根据特性需要添加助剂P、F或Si等, 其制备方法主要有浸渍法、机械混合法等, 通常采用热传导的方式进行加热。微波技术是通过介质材料将辐射场中的微波能转化为热能, 具有物质受热均匀、加热速率快、节能等优点, 在催化剂制备领域已得到广泛应用。

本文以NiO和WO3为活性组分, γ -Al2O3为载体, 采用微波辅助浸渍法制备煤焦油加氢催化剂, 并在固定床反应器装置上对催化剂的加氢性能进行评价, 重点考察助剂P含量、微波的焙烧温度及方式对催化剂物性参数与加氢活性的影响。

煤焦油, 来自榆林某兰炭厂, 取中低温煤焦油轻油(焦油澄清池水上层油), 煤焦油轻油的主要物化性质见表1。

| 表1 煤焦油轻油的基本性质 Table 1 Properties of middle/low temperature coal tar light oil |

MKG-H型微波高温管式炉, 青岛迈克威微波应用技术有限公司; XL-1型马弗炉, 天津通达实验电炉厂; 101-OA型电热恒温鼓风干燥箱, 天津市泰斯特仪器有限公司。

1.2.1 催化剂制备

取氧化铝前驱物拟薄水铝石、稀硝酸和田菁粉, 按一定比例搅拌混合均匀, 向混合物中添加其质量60%的去离子水, 混捏30 min后挤条成型。成型载体经常温晾干后于120 ℃烘干8 h, 再置于马弗炉中550 ℃焙烧6 h, 可得催化剂载体γ -Al2O3。

取(20~30)目的γ -Al2O3, 以Ni(NO3)2· 6H2O、(NH4)6W7O24· 6H2O 和H3PO4的去离子水溶液为浸渍液, 采用等体积浸渍法制备了不同助剂P含量的加氢催化剂, 其中, Ni与W的负载总量(以NiO和WO3计)为26%, 各组分含量保持不变。载体γ -Al2O3在浸渍液经微波化学反应器(加热温度为60 ℃、微波功率为600 W)搅拌处理后, 过滤取滤饼在120 ℃烘箱中干燥12 h, 然后将其置入微波管式炉在氮气气氛下辐照加热, 采用程序升温的方式, 在目标温度下焙烧一定时间。

1.2.2 催化剂表征与分形维数计算

采用美国麦克公司TriStar3020型低温物理吸附仪对催化剂比表面积、孔容和孔径进行N2吸附-脱附表征。

通过分析催化剂的微观几何特征, 可获得其表面微观尺度上的分形特性[4]。根据N2吸附-脱附实验数据进行分形维数计算, 其方法主要采用Frenkel-Halsey-Hill(FHH)理论模型。FHH模型的线性表达式为:

ln(V/Vm)=Kln[ln(p0/p)]+C

式中, V为平衡压力p时所吸附气体的体积, cm3· g-1; p0为N2的饱和蒸汽压力, kPa; C为方程参数; K为以ln(V/Vm)点为纵坐标、ln[ln(p0/p)]点为横坐标经线性拟合所得直线的斜率。当0> K≥ -1/3时, 分形维数D与斜率K的关系为:

D=3K+3

1.2.3 催化剂评价

煤焦油加氢催化剂评价在30 mL固定床反应器中进行。将催化剂置于反应装置恒温段, 上下各装填20 mL的中性石英砂, 催化剂在反应前需要进行预硫化, 硫化剂为含2%(体积分数)CS2的直馏柴油, 反应压力8 MPa, 液体体积空速1.0 h-1, 氢油体积比600: 1, 在230 ℃下硫化4 h, 320 ℃及360 ℃分别硫化6 h, 升温速率均为5 ℃· min-1。预硫化结束后, 开始进行加氢反应, 其工艺参数为反应温度360 ℃, 压力13 MPa, 液体体积空速0.3 h-1, 氢油体积比1 800: 1。反应恒定16 h后, 每隔4 h取产品油进行检测分析。

1.2.4 油品检测

采用德国ElementarVario Micro元素分析仪对煤焦油轻油及产品油进行C、H元素含量分析; 采用江苏江分电分析仪器有限公司TSN-3000型硫氮测定仪对煤焦油轻油及产品油的总S和总N含量进行测定; 采用美国安捷伦GC6890-MS 5973气相色谱-质谱联用仪分析产品油组成, 色谱检测条件为SE-30毛细管柱(50 m× 0.32 mm× 0.33 μ m), 初始温度50 ℃, 保持2 min, 再以10 ℃· min-1升温至220 ℃, 保持10 min, 质谱条件为离子源采用电子轰击源(EI), 离子源温度为220 ℃, 电子能量70 eV。

助剂可改善催化剂的微观织构, 增大比表面积, 具备适宜的孔容、孔径, 有助于煤焦油加氢反应的进行。在微波焙烧温度500 ℃、焙烧时间2 h时, 制备了助剂P质量分数分别为0%、0.3%、0.6%、0.9%和1.2%的催化剂, 分别记为P0、P0.3、P0.6、P0.9、P1.2。

2.1.1 助剂含量对物性参数的影响

采用低温N2吸附测试催化剂的孔结构及比表面积, 结果如表2所示。比表面积采用BET法测定, 孔容、平均孔径采用BJH法测定。

| 表2 不同助剂含量催化剂的物性参数 Table 2 Influences of phosphorus contents on structure data of the catalysts |

由表2可知, 随着助剂P含量的提高, 比表面积、孔容先增大后减小, 而平均孔径出现一定程度的减小。当助剂P含量从0提高到0.9%时, 比表面积增大了6.35%, 孔容增大了13.95%; 当助剂P含量从0提高到1.2%时, 平均孔径减小了20.48%, 表明助剂P能够调节催化剂的微观孔结构[5, 6]。

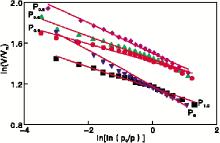

以FHH理论模型为依据, 利用P0~P1.2催化剂样品的N2吸附数据绘制ln(V/Vm)~ln[ln(p0/p)]线性拟合图如图1所示, 其分形维数D及相关系数R见表3。

| 图1 不同助剂含量催化剂的分形维数线性拟合Figure 1 Surface fractal dimension fitting plots of catalysts with different phosphorus contents |

| 表3 不同助剂含量催化剂的分形维数及相关系数 Table 3 Fractal dimensions and correlation coefficients of catalysts with different phosphorus contents |

由图1可知, ln(V/Vm)与ln[ln(p0/p)]拟合曲线呈线性关系; 由表3可知, 5种催化剂的分形维数相关系数皆大于0.95, 说明催化剂均具备分形特性。当助剂P含量从0提高到0.9%时, 分形维数增大了9.07%, 其主要原因是助剂P的添加, 使催化剂表面更加粗糙, 形成了更多的三维结构, 这与助剂P会造成催化剂中孔减少, 微孔增多结论相一致[7]; 当助剂P含量从0.9%提高到1.2%时, 分形维数减小, 这可能是由于大量的小孔被活性组分堵塞造成的。

2.1.2 助剂含量对催化活性的影响

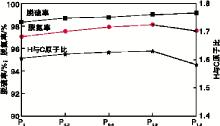

以中低温煤焦油轻油为原料, 在固定床反应器中对催化剂进行加氢评价, 其加氢产物的性质见表4, 催化剂加氢脱硫、脱氮活性和加氢产物的H与C原子比变化见图2。

| 表4 不同助剂含量催化剂的加氢产物性质 Table 4 Influences of phosphorus contents on hydrotreated products |

| 图2 不同助剂含量催化剂的加氢脱硫、加氢脱氮活性和加氢产物的H与C原子比Figure 2 HDN, HDS activities and H/C atomic ratios of hydrotreated products over catalysts with different phosphorus contents |

由表4可知, 随着助剂P含量的增加, 加氢产物的密度、氮含量呈先减小后增大的趋势, 硫含量则一直减小。当助剂含量为0.9%时, 加氢产物密度、氮含量最低, 分别为0.862 7 g· cm-3和73 μ g· g-1; 当助剂含量为1.2%时, 加氢产物硫含量最低为42 μ g· g-1。由图2可看出, 不同催化剂的加氢脱氮活性随助剂P的增加在含量为0.9%时达到最高, 而后出现下降; 加氢产物的H与C原子比则先增大后减小; 不同催化剂的加氢脱硫活性随着助剂P含量的增加而增加, 尚未出现峰值。

煤焦油密度和H与C原子比变化的根本原因在于其组分中芳烃、不饱和烃及杂原子化合物的加氢饱和, 而助剂P的加入对催化剂的饱和活性有促进作用, 但P加入量过多时, 对催化剂的饱和活性会产生抑制作用[8]。煤焦油加氢过程中的脱硫与脱氮反应需要一定的酸性强度, 而P的加入改变了催化剂的酸性分布与强度[9], 应根据加氢活性适当增加助剂P含量。本研究中加氢脱硫活性与脱氮活性分别出现在不同的P含量催化剂上, 可能是由于煤焦油轻油加氢脱硫与脱氮反应所需要的催化剂酸性强度不同所导致。

不同助剂含量催化剂的加氢产物组成见表5。

| 表5 不同助剂含量催化剂的加氢产物组成 Table 5 Influences of phosphorus contents on compositions of hydrotreated products |

由表5可知, 随着助剂P含量的增加, 链烷烃、环烷烃质量分数先增大后减小, 而芳烃和其他化合物含量先减小后增大。当助剂P含量为0.9%时, 链烷烃、环烷烃含量最高, 分别为54.18%和26.26%, 同时芳烃和其他化合物含量最低, 分别为15.12%和4.44%。表明助剂P的加入对煤焦油中芳烃加氢饱和有促进作用, 其原因是P促进了催化剂中的Ni-W-O混合相的生成, 进而显著增强催化活性和加氢饱和性能[8]。

在助剂含量0.9%、微波焙烧温度分别为400 ℃、450 ℃、500 ℃和550 ℃下焙烧2 h制备了不同焙烧温度的催化剂, 分别标记为W400、W450、W500和W550。

2.2.1 焙烧温度对物性参数的影响

不同焙烧温度下制备的催化剂物性参数见表6。

| 表6 不同焙烧温度催化剂的物性参数 Table 6 Structure data of catalysts at different calcination temperature |

由表6可知, 在焙烧温度(400~500) ℃内, 随着焙烧温度的提高, 催化剂比表面积、孔容、平均孔径增大, 其原因是焙烧过程中活性组分前驱体受热产生分解, 脱除化学结合水所致[10]。当焙烧温度达到500 ℃后再继续升温, 催化剂的比表面积、孔容有所下降, 主要是因为焙烧温度过高, 导致活性组分出现一定程度的聚集[11]; 催化剂的平均孔径增大, 可能是由于γ -Al2O3结构发生变化, 小孔减少、中孔增多。

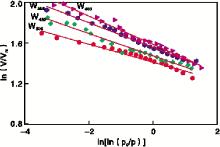

不同焙烧温度下制备的催化剂表面分形维数线性拟合图见图3, 分形维数D及相关系数R见表7。

| 图3 不同焙烧温度催化剂的分形维数线性拟合图Figure 3 Surface fractal dimension fitting plots of catalysts at different calcination temperature |

| 表7 不同焙烧温度催化剂的分形维数及相关系数 Table 7 Fractal dimensions and correlation coefficients of catalysts at different calcination temperature |

由表7可知, 不同焙烧温度的催化剂分形维数线性相关系数皆大于0.95, 表明以上催化剂均具备分形特性。当焙烧温度从400 ℃升高到500 ℃时, 分形维数不断增大, 其原因是在催化剂焙烧时生成了很多小孔, 使其微观结构更复杂, 因而分形维数变大; 当焙烧温度继续升高到550 ℃时, 分形维数减小, 其原因是焙烧温度过高导致部分小孔消失, 催化剂更加致密。

2.2.2 焙烧温度对催化活性的影响

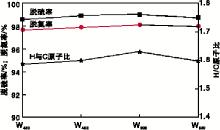

不同焙烧温度制备的催化剂其加氢产物的密度、硫含量、氮含量见表8, 加氢脱硫、脱氮活性和加氢产物的H与C原子比变化见图4。

| 表8 不同焙烧温度催化剂的加氢产物性质 Table 8 Influences of calcination temperature on hydrotreated products |

| 图4 不同焙烧温度催化剂的加氢脱硫、加氢脱氮活性与加氢产物的H与C原子比Figure 4 HDN, HDS activities and H/C atomic ratios of hydrotreated products over catalysts at different calcination temperature |

由表8可知, 随着催化剂制备焙烧温度的升高, 加氢产物的密度、硫含量、氮含量均呈现先减小后增大的趋势, 其中焙烧温度为500 ℃时, 催化剂加氢产物密度、硫含量、氮含量最低。由图4可以看出, 随着焙烧温度的升高, 催化剂加氢脱硫、脱氮活性与加氢产物的H与C原子比均先增加后减小。

焙烧温度影响催化剂的表面酸性和催化活性, 过高的焙烧温度对催化剂表面酸性不利, 因此存在一个适宜的温度, 并对应的总酸量最大。当焙烧温度在较低范围内持续升高时, 催化剂表面酸量增加; 当焙烧温度过高时, 由于催化剂晶体结构发生变化, 导致催化剂表面酸量减小[12]。

不同焙烧温度制备的催化剂加氢产物组成分析见表9。由表9可知, 焙烧温度为500 ℃时, 链烷烃、环琓烃含量最高, 芳烃和其他化合物含量最低。焙烧温度对加氢产物芳烃组成影响与催化剂加氢脱氮活性表现规律相一致, 验证了加氢脱芳烃与加氢脱氮反应发生在相同的活性位[13]。

| 表9 不同焙烧温度制备的催化剂加氢产物组成 Table 9 Influences of calcination temperature on compositions of the hydrotreated products |

在助剂含量0.9%、焙烧温度500 ℃和焙烧时间2 h的条件下, 采用不同焙烧方式制得催化剂, 微波焙烧记为WB、常规焙烧记为CG。

2.3.1 焙烧方式对物性参数的影响

不同焙烧方式下制备的催化剂物性参数见表10。

由表10可知, 微波焙烧所得催化剂样品的比表面积、孔容与常规焙烧相比均较大, 但平均孔径较小。可见微波焙烧催化剂的微观结构要优于常规制备, 可为加氢反应和传质提供更大的表面和空间, 其原因主要是微波辐照得到的催化剂晶粒烧结程度好、活性组分分散更均匀[14]。

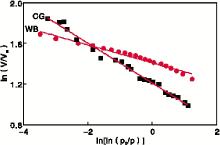

不同焙烧方式下制备的催化剂表面分形维数线性拟合图见图5, 分形维数D及相关系数R见表11。

| 图5 不同焙烧方式催化剂的分形维数线性拟合图Figure 5 Surface fractal dimension fitting plots of catalysts with different calcination methods |

| 表11 不同焙烧方式催化剂的分形维数及相关系数 Table 11 Fractal dimensions and correlation coefficients of catalysts with different calcination methods |

由表11可知, 不同焙烧方式的催化剂分形维数线性相关系数皆大于0.95, 说明催化剂均具备分形特性。微波制备的催化剂表面更加粗糙, 且生成较多微孔, 从而具有更多三维孔隙结构, 因此分形维数更大。

2.3.2 焙烧方式对催化活性的影响

不同焙烧方式制备的催化剂其加氢产物的密度、硫含量、氮含量见表12, 其加氢脱硫、脱氮活性和加氢产物的H与C原子比变化见表13。

| 表13 不同焙烧方式催化剂的加氢脱硫、加氢脱氮活性和加氢产物的H与C原子比 Table 13 HDN, HDS activities and H/C atomic ratios of hydrotreated products over catalysts with different calcinationmethods |

由表12可知, 微波焙烧方式下制备的催化剂其加氢性能较好, 加氢产物的密度、硫含量、氮含量均较常规焙烧低。由表13可知, 微波焙烧催化剂的加氢脱硫与脱氮活性、加氢产物的H与C原子比均较常规焙烧高。

微波技术可提高催化剂的活性, 其原因在于微波焙烧得到的催化剂表面活性组分(NiO和WO3)含量高于常规焙烧, 且其活性组分电子结合能较小, 活性组分更易被硫化, W、Ni可同更多的S形成配合物, 硫化程度高[15]。微波处理改变了载体和催化剂表面的酸性, 使中等强度酸的酸量增加, 也是催化活性较高的原因[16]。

不同焙烧方式催化剂的加氢产物组成见表14。

| 表14 不同焙烧方式催化剂的加氢产物组成 Table 14 Influence of calcination methods on compositions of hydrotreated products |

由表14可知, 微波焙烧制备的催化剂加氢产物组成中, 其链烷烃、环烷烃含量与常规焙烧相比较高, 但芳烃、其他化合物含量较低。加氢产物组成变化差异主要在于微波焙烧增加了催化剂活性, 使得加氢饱和反应进行较为彻底。

(1) 在Ni-W系加氢催化剂中, 适当添加助剂P可调节催化剂的微观孔结构, 改变催化剂的酸性分布与强度, 并有助于加氢饱和反应的进行。当助剂P含量为0.9%时, 原料煤焦油的脱硫率、脱氮率、加氢产物中链烷烃与环烷烃含量、H与C原子比最高, 此时催化剂的加氢脱硫、脱氮活性最高, 加氢饱和性能最好。

(2) 焙烧温度直接影响催化剂物性参数, 在(400~500) ℃范围内, 随着温度的升高, 催化剂的比表面积、孔容、平均孔径增大; 当温度超过500 ℃时, 催化剂变得致密, 微观结构受到不利影响; 对比催化剂表面分形维数, 其值先增大后减小。当焙烧温度为500 ℃时, 催化剂加氢活性最高、加氢产物品质最佳。

(3)采用微波辅助制备催化剂, 可增加晶粒烧结程度, 形成更多三维孔隙结构, 为加氢反应和传质提供更大的表面和空间, 且增加中等强度酸的酸量, 更有助于表面活性组分的分散及硫化性的增强。结果表明, 微波技术相比常规催化剂制备方法, 具有更高的加氢反应活性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|