作者简介:叶远东,1961年生,男,从事苯乙烯丙烯晴装置生产及物资采购管理工作。

采用氧化铝、硝酸成型体系,以挤条成型法研究分子筛质量分数、硅铝比、颗粒大小、孔容、比表面积和杂质含量等因素对载体机械强度的影响。结果表明,分子筛质量分数低于60%时,随着分子筛质量分数下降,载体强度升高,高于60%时强度变化不明显;同一种分子筛的硅铝比越高,成型强度出现降低趋势;随着分子筛颗粒尺寸和孔容变小,成型强度逐渐上升;比表面积对强度影响较小;分子筛中的硅杂质含量对成型强度影响较大,硅含量高则强度降低。指出结合相应的反应性能需求,制备物化性质适宜的分子筛以保证载体具有适宜的强度。

The influence of zeolite on mechanical strength of carrier was studied by extrusion molding using alumina and nitric acid molding system,including zeolite mass fraction,Si/Al mole ratio,particle size,pore volume,specific surface and impurity content.The results show that when zeolite mass fraction is lower than 60%,carrier strength increases with decrease of mass fraction,while carrier strength does not change significantly when zeolite mass fraction is higher than 60%.The higher Si/Al mole ratio of the same zeolite is,the lower the forming strength.As particle size and pore volume of zeolite decrease,the molding strength gradually increases.Specific surface area has little effect on strength.The content of silicon impurities in zeolite has a great influence on the forming strength,which decreases when free silicon content is high.According to the corresponding reaction performance requirements,zeolites with proper physical and chemical properties should be prepared to ensure that the carrier has proper strength.

多相工业催化剂在使用过程中, 反应环境一般都是气固相、液固相或者气液固三相等, 催化剂要承受高空速的气流或液流的冲击, 对催化剂机械强度有一定的要求, 主要是防止催化剂的破碎和流失, 影响催化反应效果。根据催化剂性能和应用环境的不同, 不同种类和形状的催化剂需要用不同的成型方法制备, 而挤条成型法是目前使用较为普遍的一种制备方法[1, 2, 3, 4, 5]。众所周知, 分子筛因其稳固的硅铝单元结构而很难与酸溶合成胶, 在挤条成型时体现不出强度, 对于大多数分子筛, 纯分子筛挤条成型很困难。通常含有分子筛类的催化剂在挤条成型时, 都需要使用黏结剂载体, 载体可以很好地分散分子筛和金属等活性组分, 同时保证催化剂有一定的机械强度。黏结剂的种类也比较多, 如氧化铝、氧化镁、氧化锆和氧化硅等。氧化铝易于酸成胶, 适宜于挤条成型, 根据催化剂性能要求, 可选择硝酸、盐酸、硫酸、醋酸等多种酸溶液进行成胶。为了保证挤出条的顺畅和外观, 通常在挤条成型时, 还需要添加助挤剂, 如田菁粉、纤维素和淀粉等。对于选定的催化剂组成体系, 在挤条成型时, 首先要以保证催化反应效果为前提, 选取适宜的黏结剂、酸类、助挤剂等, 达到最佳的机械强度[6, 7, 8, 9, 10, 11, 12]。机械强度的高低对催化剂性能有明显影响, 特别是对外扩散敏感的反应, 挤条成型时要特别注意控制活性组分和载体之间的孔隙, 以不影响反应物和产物分子扩散为原则控制强度。对于受扩散影响不明显的反应, 机械强度越高越好。机械强度好的催化剂, 在工业装填过程中易于控制稳定的堆比, 装填过程和使用过程中粉尘少, 装填过程环保, 使用过程也不会因粉尘脱落而堵塞工艺设备和管线。挤条成型方法生产成本低, 生产能力大且易于连续化作业, 但挤条成型的技术要求高, 需要针对不同体系确定最佳的挤条条件。本文主要研究分子筛对挤条成型强度的影响因素。

采用ZSM-5结构分子筛进行了实验室小型设备、工业大型挤条机的实验。除分子筛物化指标变化外, 其余挤条过程、黏结剂、酸溶液和助挤剂等均相同。

按一定质量比称取分子筛和黏结剂氧化铝(SASOL公司生产), 加入助挤剂田菁粉(添加量为粉体质量的2%), 在双螺杆锥形干混器中混合20 min, 然后转入碾压机, 采用喷淋方式将3.8%硝酸溶液[m(酸溶液):m(粉体)=0.8: 1]喷在粉体上进行碾压, 碾压30 min即可进行挤条。挤条在国产双螺杆挤条机上进行, 模具为ϕ 42.0 mm的圆柱形, 挤出条经120 ℃干燥8 h后, 切成(5~8) mm长度的颗粒, 在马弗炉于550 ℃空气中焙烧4 h, 即可进行强度测定。实验室的挤条与上述过程相同, 使用小型混合、碾压、挤条设备。

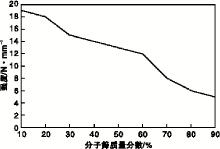

图1为分子筛质量分数对成型强度的影响。从图1可以看出, 在分子筛质量分数小于60%时, 成型强度大于12 N· mm-1, 分子筛质量分数为10%时, 强度可接近20 N· mm-1, 强度在12 N· mm-1以上即可满足工业应用要求。对于分子筛质量分数大于60%的体系而言, 强度下降明显, 需要通过成型过程的其他因素调整以提高强度。氧化铝含量越高, 越容易挤出强度高的载体, 这与氧化铝的成胶性能好密切相关。

分子筛的不同硅铝物质的量比对成型强度的影响见表1。

| 表1 分子筛不同硅铝物质的量比对成型强度的影响 Table 1 Effect of Si/Al mole ratio on extrusion strength |

从表1可以看出, 随着分子筛硅铝比升高, 强度略有下降, 硅铝物质的量比从25升高到100时, 强度仅仅下降了1.5 N· mm-1。表明硅铝比对成型强度的影响较小, 因为挤条基础强度主要由氧化铝决定, 分子筛硅铝比升高, 其疏水性增强, 即与其他粉体的结合力会减弱, 这是引起强度减小的原因。

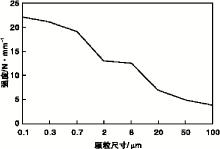

不同分子筛颗粒尺寸对成型强度的影响见图2。

从图2可以看出, 分子筛颗粒尺寸对成型强度影响较大。分子筛颗粒在1 μ m以下时, 强度均在19 N· mm-1以上。颗粒尺寸在(2~8) μ m时, 强度约为13 N· mm-1, 而颗粒尺寸大于20 μ m时, 强度下降明显, 颗粒尺寸20 μ m的强度为7 N· mm-1, 100 μ m颗粒的强度仅仅只有4 N· mm-1。分子筛颗粒小, 分子筛与氧化铝颗粒之间直接接触点增多, 强度提高。同时, 分子筛颗粒小对催化性能有利, 扩散阻力降低, 增加暴露的活性中心, 提高催化效果。

不同分子筛孔容对成型强度的影响见表2。

| 表2 不同分子筛孔容对成型强度的影响 Table 2 Influence of pore capacities of zeolites on extrusion strength |

从表2可以看出, 随着分子筛孔容增大, 强度有下降趋势, 孔容在(0.27~0.33) mL· g-1时, 强度在15 N· mm-1以上。孔容增大到0.65 mL· g-1后, 强度降到11.7 N· mm-1以下。说明分子筛孔容对强度的影响较大, 孔容大则载体中的孔隙率升高, 对于圆柱形载体来说, 其径向承压能力会下降, 容易破碎。

比表面积大小与颗粒尺寸和孔容大小等密切相关, 颗粒尺寸小, 孔容大, 则比表面积大。对不同比表面积的分子筛进行成型强度的考察, 结果见表3。

| 表3 不同分子筛比表面积对成型强度的影响 Table 3 Effect of specific surface area on extrusion strength |

从表3可以看出, 在颗粒尺寸、孔容等处于一定的小范围内, 分子筛比表面积对强度影响不大。比表面积只是表征分子筛材料裸露表面的大小, 对分子筛的结构以及成型过程不会产生明显的影响, 因此, 对强度的影响也较小。比表面积从260 m2· g-1提高到400 m2· g-1时, 强度保持约在13 N· mm-1。

分子筛合成时用的硅源一般是硅胶粉、硅溶胶、水玻璃、硅酸钠等, 合成及洗涤过程中, 难免会出现硅源不能完全反应、洗涤不彻底等现象, 致使分子筛中含有一定数量的游离硅。游离硅对挤条载体强度影响较大, 硅很难与硝酸溶液反应而成胶, 在胶体中仍是处于游离状态, 因此, 不但影响强度, 而且在干燥、焙烧等处理过程中易脱落, 造成载体掉粉现象。游离硅质量分数为0%、1.3%、3.4%、5.8%、9.2%和13.2%时, 成型载体强度分别为15.8 N· mm-1、13.4 N· mm-1、12.8 N· mm-1、10.5 N· mm-1、9.2 N· mm-1和7.1 N· mm-1。由此可知, 随着分子筛中游离硅质量分数升高, 强度下降。在游离硅质量分数低于3.4%时, 强度下降较小, 而游离硅质量分数高于5.8%时, 强度下降幅度较大。因此, 分子筛合成时, 洗涤过程中需要将分子筛晶粒以外的多余物质洗涤彻底, 以避免成型时对强度产生影响。

(1) 采用挤条成型法考察了分子筛对成型强度的影响, 分子筛质量分数、颗粒尺寸、孔容、硅杂质质量分数等因素对强度影响较大, 而硅铝比、比表面积对成型强度影响较小。

(2) 结合催化反应需要, 需要控制分子筛适宜的质量分数、硅铝比和比表面积等, 为保证较高的强度, 需要采取小颗粒尺寸、小孔容、低硅杂质质量分数等措施。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|