作者简介:甄 涛,1991年生,男,山东省泰安市人,硕士,主要从事加氢催化剂的研发、生产和技术服务。

采用液相沉积法对ZSM-5分子筛进行硅烷化改性,以改性后的分子筛为原料制备了变压器油临氢降凝催化剂,通过N2-BET、NH3-TPD和By-IR等方法对催化剂进行表征。以环烷基原油加氢改质柴油为原料油,在固定床反应器上对催化剂进行性能评价。结果表明,通过控制SiO2的沉积位置和沉积量,可以降低外表面酸性、修饰孔口尺寸,阻止非择形裂解反应,提高反应的择形性能。在反应温度280 ℃、压力8 MPa、空速1.0 h-1和氢油体积比500:1的条件下,使用自制的催化剂,可得到倾点小于-50 ℃的40#变压器油馏分。

Silanization of ZSM-5 molecular were prepared by liquid deposition method.Then hydrodewaxing catalyst for transformer oil was prepared from the modified zeolite,and characterized by N2-BET,NH3-TPD and By-IR.The performance of catalyst was evaluated in a fixed-bed reactor using naphthenic hydro-upgrading diesel as raw material.The results show that by controlling the deposition position and deposition amount of SiO2,outer surface acidity can be reduced,pore size can be modified,and the non-shape selective pyrolysis reaction can be prevented so as to improve shape-selectivity.Using this catalyst,the 40# transformer oil with pour point less than -50 ℃can be obtained under the conditions of reaction temperature 280 ℃,pressure 8 MPa,space velocity 1.0 h-1,and hydrogen to oil volume ratio 500:1.

环烷基原油润滑油馏分的化学组成以环烷烃和芳烃为主, 直链烷烃少, 是生产冷冻机油、变压器油的上等原料[1]。目前生产低倾点润滑油基础油主要有临氢降凝(也称催化脱蜡)、异构脱蜡和溶剂脱蜡3种方法, 其中, 临氢降凝工艺以其投资少、见效快、工艺流程简单、操作条件缓和、产品方案灵活及氢耗低等优点被广泛应用。

ZSM-5分子筛具有二维10元环孔道[2]。其特殊的孔道结构允许原料中直链或近似直链的烷烃即高熔点组分进入其中并在其酸性中心上发生裂解反应生成小分子, 从进料中分离, 使进料的凝点或倾点降低。ZSM-5分子筛的表面硅烷化, 即采用化学修饰的方法对分子筛表面和孔口进行调变, 使超薄层SiO2沉积于沸石外表面, 从而可精确调控沸石孔口大小[3]。同时不改变或较少改变沸石内部表面酸性质, 使其择形反应性能提高, 从而提高目的产物收率[4, 5]。

本文采用液相沉积的方法对ZSM-5分子筛进行硅烷化改性, 并以改性后的ZSM-5分子筛为原料制备成临氢降凝催化剂。对改性前后的催化剂进行表征, 并考察其对润滑油临氢降凝性能的影响。

分别采用正硅酸乙酯、试剂X作为硅烷化试剂, 环己烷为稀释剂, 配成混合溶液。将一定量的ZSM-5分子筛加至混合溶液中, 搅拌均匀, 一定温度下保持24 h, 干燥、焙烧后得改性ZSM-5分子筛。ZSM-5分子筛原粉标记为样品0; 采用正硅酸乙酯为改性剂, SiO2负载质量分数1.0%的分子筛标记为样品1; 采用试剂X为改性剂, SiO2负载质量分数1.0%的分子筛标记为样品2; 采用试剂X作为改性剂, SiO2负载质量分数3.0%的分子筛标记为样品3。

分别以分子筛样品0、样品1、样品2和样品3为原料, 添加氧化铝为粘合剂, 制备出润滑油临氢降凝催化剂, 标记为催化剂0、催化剂1、催化剂2和催化剂3。

N2吸附-脱附采用美国麦克仪器公司3Flex物理吸附仪测量。N2为吸附质, 吸附温度为77K。测量前样品经350 ℃、8 h真空脱气。

采用美国Altamira Instruments公司AMI-300催化剂多功能表征仪对催化剂进行NH3-TPD表征。将(40~60)目的催化剂颗粒在300 ℃预处理0.5 h。将0.1 g预处理后的催化剂吸附氨气24 h后装填到石英管中, 100 ℃下氦气吹扫至基线平稳。10 ℃· min-1升温至850 ℃用质谱分析尾气组成。

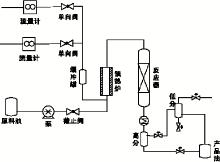

采用实验室自主搭建的反应装置进行分子筛吸附性能表征。将(40~60)目的分子筛颗粒在300 ℃预处理0.5 h。将0.1 g预处理后的分子筛吸附正己烷/环己烷24 h后装入石英管中, 100 ℃氦气吹扫至基线平稳。10 ℃· min-1升温到600 ℃并用质谱分析尾气组成, 记录正己烷/环己烷的相对吸附量。

采用美国Thermo Fisher Nicolet型红外光谱仪对样品进行吡啶红外表征, 配有CaF2窗片的原位池。样品压制成13 mm的自支撑片, 分析前样品片在10-4Pa与400 ℃下活化处理1 h。降至常温后负压进样吡啶5 min, 200 ℃抽真空10 min后记录谱图。

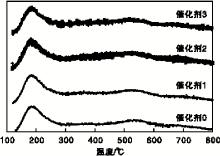

2.1.1 吡啶-红外表征

图2为改性分子筛的B酸和L酸分布图。ZSM-5分子筛经硅脂处理后, 不会改变分子筛的骨架结构, 不发生脱铝补硅, 仅仅是硅脂与分子筛表面的一个-OH或相临近的两个-OH发生反应, 形成硅脂类物质, 干燥焙烧后转化为无定型氧化硅薄层[3]。由图2可知, ZSM-5分子筛经正硅酸乙酯改性后(样品1), B酸基本不变、L酸变弱。这是由于正硅酸乙酯分子直径约为0.73 nm, 大于ZSM-5分子筛的孔道直径。SiO2主要沉积在分子筛外比表, 会覆盖一部分外表面上弱的L酸, 而对分子筛的骨架结构及骨架上的B酸、L酸影响较小。ZSM-5分子筛经试剂X改性后(样品2), B酸、L酸都明显减弱, 这是由于试剂X的分子直径约为0.63 nm, 略大于ZSM-5分子筛的孔道直径, SiO2主要沉积在分子筛外表面及孔口附近, 覆盖了孔口附近的部分酸中心, 使B酸含量下降。兰权等[4]对ZSM-5分子筛的硅沉积进行过分子模拟, 结果表明, 试剂X改性后SiO2主要分布在分子筛的孔口处。而继续增加SiO2的负载量后(样品3), 分子筛的B酸变化不大, 这是由于试剂X分子不会进入到分子筛的微孔孔道内, 仅在孔口及外表面堆积, 不会影响分子筛内表面的酸性位。

2.1.2 比表面积及孔分布

改性分子筛的比表面积和孔结构数据见表2, 孔径分布如图3所示。由表2和图3可以看出, ZSM-5分子筛经正硅酸乙酯改性后(样品1), 比表面积增加, 总孔体积及平均孔径减少。这是由于正硅酸乙酯的分子直径大于ZSM-5分子筛的孔道直径, SiO2主要沉积在分子筛的外表面及介孔孔道内, 使其介孔结构减少。ZSM-5分子筛经试剂X改性后(样品2), 比表面积、总孔体积及平均孔径减少, 但其(3~5)nm处的介孔分布要高于样品1, 平均孔径也更大。这是由于试剂X的分子直径略大于ZSM-5分子筛的孔道直径, 一部分SiO2会沉积在分子筛微孔孔口附近, 而沉积在介孔中的SiO2较少, 对介孔的影响减少。同时SiO2在孔口处的堆积起到缩小孔口的目的, 这对于提高分子筛对正构烷烃的选择性裂化有利。对于样品3, SiO2负载量提高, 孔口附近的SiO2层由单层分布转向多层分布, 甚至可能发生孔口堵塞, 此时分子筛的比表面积、总孔体积及平均孔径都有明显降低。

| 表2 改性分子筛比表面积和孔结构数据 Table 2 Specific surface area and pore structure parameters of modified molecular sieves |

2.1.3 分子筛吸附性能表征

改性分子筛对正己烷和环己烷的吸附量见表3。

| 表3 改性分子筛对正己烷和环己烷的吸附量 Table 3 Adsorption capacity of n-hexane and cyclohexane on modified molecular sieves |

从表3可以看出, 正硅酸乙酯改性后的分子筛对正己烷和环己烷的吸附量改变不大, 而试剂X改性后却大大减小了对环己烷的吸附量。这是由于试剂X改性后, 一部分SiO2沉积在分子筛孔口附近, 缩小了孔口尺寸, 而孔口尺寸的微小变化可以引起不同分子进入孔口的极大差别, 因此对环己烷的吸附量明显降低。因此, SiO2沉积在孔口附近, 分子筛的孔口缩小, 对环己烷的选择性明显减弱。

2.2.1 催化剂比表面积及孔分布

不同催化剂的比表面积和孔结构数据见表4, 孔径分布如图4所示。从表4可以看出, 与空白样相比, 正硅酸乙酯改性后分子筛制备的催化剂(催化剂1)比表面积、总孔体积和平均孔径都有所减小。这与正硅酸乙酯改性后的ZSM-5分子筛的总孔体积减少相一致。试剂X改性分子筛制备的催化剂比表面积减小, 但其总孔体积高于催化剂1, 表明试剂X改性对催化剂介孔结构影响很小, 对烃类分子的扩散影响很小。从图4可以看出, 催化剂的介孔结构主要分布在约2 nm、(3~5) nm和(5~8) nm处, 约2 nm及(3~5) nm处的介孔为ZSM-5分子筛的晶粒之间的堆积孔[3], (5~8) nm处的孔道为氧化铝固有孔道。催化剂的微孔结构来源于ZSM-5分子筛, 主要分布在(0.5~0.7) nm, 硅烷化改性后, SiO2没有进入到分子筛的微孔内, 因此其微孔分布基本没有变化。

| 表4 不同催化剂的比表面积和孔结构数据 Table 4 Specific surface area and pore structure parameters of different catalysts |

2.2.2 氨气程序升温脱附

不同催化剂氨气程序升温脱附曲线如图5所示。

从图5可以看出, 临氢降凝催化剂的NH3脱附峰主要为(150~250)℃的低温脱附峰和(500~600)℃高温脱附峰。与催化剂0相比, 正硅酸乙酯改性后的分子筛制备的催化剂(催化剂1)NH3脱附峰位置和峰面积都变化不大。试剂X改性后分子筛制备的催化剂(催化剂2和3)的低温NH3脱附峰位置没有变化, 峰面积稍微减小, 这与改性分子筛的吡啶-红外表征结果相一致。这也说明ZSM-5分子筛外表面及孔口附近的SiO2沉积对催化剂本身骨架结构及酸性影响不大。

变压器馏分油收率及倾点随反应温度的变化曲线如图6所示。由图6可见, 与催化剂0相比, 硅烷化试剂改性后分子筛制备的催化剂上变压器油馏分收率提高, 倾点降低。其中, 适量试剂X改性分子筛制备的催化剂(催化剂2)上变压器油馏分收率最高, 倾点最低。这是由于正硅酸乙酯改性后, 覆盖了一些外表面酸性中心, 降低了非择形裂化反应[3]; 试剂X改性后, SiO2不仅会覆盖一部分外表面酸性中心, 还会修饰催化剂的孔口结构, 缩小孔口, 提高其择形选择性, 有利于低倾点变压器油馏分的生产。

(1) ZSM-5分子筛经硅烷化试剂X改性后, SiO2沉积在催化剂介孔孔道及微孔孔口处, 提高了其择形选择性, 分子筛对正己烷的吸附选择性明显提高, 而对环己烷的吸附能力明显减弱。

(2) 催化剂评价试验表明, 试剂X改性有利于提高原料油中直链烷烃的选择性裂化反应, 有利于低倾点变压器油的生产。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|