作者简介:张新庄,1985年生,男,硕士,工程师,研究方向为能源化工工艺。

综述和分析以煤为原料经合成气间接法生产乙二醇的工业路线。以合成气经草酸酯气相加氢过程为主线,阐述其反应原理、工艺流程、设备型式、操作参数及关键技术的国产化程度,重点探讨煤基乙二醇技术在羰化/加氢反应器大型化、产物分离纯化和废弃物处置等方面的研究进展,并在国内外乙二醇生产和消费预测数据的基础上,结合现有技术的局限性,推断出国内煤基乙二醇产业面临的风险和有效的风险应对措施。大力发展新型煤化工技术,符合我国市场需求和能源结构特点,但应充分考虑投资合理性与资源、技术的储备情况,适度推进产业发展。

The indirect industrial producing route of ethylene glycol from coal-base syngas was reviewed and analyzed.With gas phase hydrogenation of syngas through oxalate ester as the main line,the reaction principle,process flow,equipment type,operation parameters and domestic degree of key technology were expounded.The research progress of coal to ethylene glycol technology in large carbonylation/hydrogenation reactor,product separation and purification and waste disposal was discussed emphatically.On the basis of production and consumption forecast data of ethylene glycol at home and abroad,combined with limitations of the existing technology,the risks and effective countermeasures for coal to ethylene glycol industry in China were concluded.Energetically developing new coal chemical technology is in line with the market demand and characteristics of energy structure in China.However,the rationality of investment and the reserve of resources and technology should be fully considered,and the industrial development should be promoted moderately.

乙二醇是最简单的二元醇, 能与水、乙醇、丙酮、醋酸、甘油和吡啶等混溶, 主要用于生产聚酯纤维、不饱和聚酯树脂、功能性(防冻、润滑、增塑、吸湿等)添加剂和非离子表面活性剂等产品, 也可作为染料和油墨等的溶剂以及玻璃纸、纤维和皮革等的湿润剂, 是一种应用广泛的重要有机化工原料[1, 2]。

根据起始原料及中间产物的差异, 乙二醇生产工艺主要有石油化工、煤化工和生物质转化3条路线[2]。石油化工路线是最早的合成路线, 也是目前工业生产乙二醇的主要方法, 采用石油→ 乙烯→ 环氧乙烷→ 乙二醇的生产工艺, 根据环氧乙烷→ 乙二醇过程差异, 又可分为环氧乙烷直接水合、环氧乙烷催化水合和碳酸乙烯酯水解3种工艺。

目前, 石油化工路线的核心技术被国外少数几家公司垄断, 且成本受石油价格波动影响较大, 工艺过程流程长, 设备多, 能耗较高, 限制了该法的产能增长, 不能满足国内市场需求[1, 3, 4]; 生物质转化路线采取生物质(如玉米淀粉)→ 多元醇(如山梨醇)→ 二元醇(如乙二醇)工艺, 反应产物后续分离问题及我国施行的粮食保护政策均制约该法的工业化应用[2, 5]; 煤化工路线契合我国能源结构特点, 原料易得且价格便宜, 相关核心技术自主掌控, 是比较适合我国国情的乙二醇生产路线, 目前在国内与石油化工路线鼎足而立, 新建和拟建工业装置应用较多[4, 5, 6]。

本文综述和分析以煤为原料经合成气间接法生产乙二醇的工业路线。

煤化工路线以煤或煤与天然气、重质油品的混合物为原料, 先制得合成气(CO+H2), 再通过直接或间接的方法制取乙二醇。

直接合成法由美国杜邦公司于1948年首次提出, 即在催化剂(均相铑羰基络合物)和高温高压条件下, CO和H2直接反应生成乙二醇[1, 5]。该法反应过程简单, 原子利用率较高, 但反应条件较为苛刻, 需要高温和高压, 因此对设备的稳定性和安全性要求较高, 且催化剂昂贵, 稳定性差, 反应副产物多, 产物分离困难, 距离大规模工业化仍有不小差距[2, 3]。

间接合成法是先将合成气(CO+H2)转化为中间产物(如草酸酯), 再由中间产物进一步反应制得乙二醇, 反应条件相对温和, 目前已经实现工业化生产, 是煤基乙二醇的研究重点[1]。根据中间产物的不同, 可以分为甲醛法、甲醇法和草酸酯法[2, 6, 7]。

以甲醛为原料合成乙二醇的方法主要有甲醛羰化法、甲醛氢甲酰化法、甲醛缩合法、甲醛电化加氢二聚法及甲醛与甲酸甲酯偶联法等。甲醛羰化法使用大量酸性催化剂, 环保和设备腐蚀问题严重; 甲醛氢甲酰化法的原料成本较高, 同时存在两步催化反应, 研究不多; 甲醛缩合法的研究进展缓慢; 甲醛电化加氢二聚法耗电量大; 甲醛与甲酸甲酯偶联法存在酸性催化剂的处理及反应条件苛刻等问题。而甲醇法的反应条件苛刻, 需要利用紫外线、氧化物、锗、铑或γ -射线等催化, 目前还难以实现大规模生产。

草酸酯气相加氢法是目前研究最多且唯一实现工业化的煤基乙二醇生产方法。该法不使用高压反应装置, 而是采用固定床或流化床, 既可防止生产过程中催化剂损失, 又提高了催化剂使用寿命[8, 9]。我国从20世纪80年代初开始CO催化合成草酸酯及其衍生产品(草酸、乙二醇)的相关研究, 目前已掌握煤制乙二醇的关键技术, 并有多套工业化装置投入生产实践[10]。该方法的总反应式为:2CO+4H2+1/2O2→ (CH2OH)2+H2O[11]。

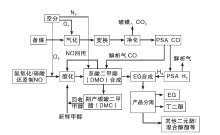

该法的主要原料为NO、CO、O2、H2和醇类等, 首先NO与H2反应生成N2O3, 然后N2O3与醇类反应生成亚硝酸酯RONO, 在Pd催化剂作用下, CO与RONO氧化偶联得到草酸酯(COOR)2, (COOR)2气相催化加氢制得乙二醇。合成气经草酸酯气相加氢生产乙二醇的工艺流程见图1[2]。

| 图1 煤基合成气间接法合成乙二醇典型工艺流程简图Figure 1 Typical process flow diagram of indirect synthesis of ethylene glycol from coal-based syngas |

理论上反应过程中不消耗醇类和NO, 由系统再生循环使用, 但实际会有消耗和损失, 需要通过氨氧化法或HNO3法补给NO, 基本原料CO和H2来源于合成气的分离及提纯, 以分别满足工艺需要[12]。煤基乙二醇生产技术拓宽了乙二醇生产原料范围, 反应条件[0.5 MPa, (150~200) ℃]相对温和, 对设备材质要求低, 投资省, 能耗低, 且相关配套技术(煤气化、气体分离等)均为国内煤化工产业应用成熟技术, 可完全实现国产化[4]。

虽然合成气经草酸酯间接生产乙二醇的技术已工业化, 但相比传统石油乙烯法仍然存在许多需要改进和优化的地方, 主要涉及反应器大型化、产物分离纯化和废物处理等方面。

针对现有乙二醇装置受列管式羰化/加氢反应器限制难以大型化的问题, 王庆新[13]提出采用大型化径向蛇管式羰化反应器及径向球腔联箱蛇管式加氢反应器取代传统的列管式羰化/加氢反应器, 以降低反应器阻力、减少副产物和蒸汽消耗, 同时降低羰化/加氢设备吨位, 进而节省投资和运营成本, 降低钢耗和能耗。

杭州林达化工技术工程有限公司公布了类似新型绕管反应器, 用以替代草酸二甲酯合成/加氢的列管式反应器, 具有高效传热和易于大型化的优点, 且已在甲醇合成、硫回收、等温变换和醋酸加氢制乙醇等领域成功应用[14]。

煤基草酸酯法得到的乙二醇粗产品中不含水, 原料醇类(如甲醇)与中间产物亚硝酸酯类(如亚硝酸甲酯)容易分离, 但二元杂醇(如1, 2-丙二醇和1, 2-丁二醇)与乙二醇沸点接近且相互作用较强, 普通精馏技术难以将之除去, 萃取精馏、共沸精馏和反应精馏等特殊精馏技术以及吸附分离方法是目前的研究重点[15]。

Chen Y C等[16]设定乙二醇(物质的量分数12.9%)和1, 2-丙二醇(物质的量分数87.1%)的混合物, 采用ASPEN 软件分别模拟了萃取精馏流程和共沸精馏流程。以高沸点三乙二醇为萃取剂, 在模拟条件下, 可将乙二醇和1, 2-丙二醇的相对挥发度从1.2提高到3.0, 从而降低精馏理论板数和总能耗, 并获得纯度99.9%的乙二醇产品。以正癸烷为夹带剂, 使之与1, 2-丙二醇形成共沸物, 但在模拟条件下发现, 分离两者仍需要很高的回流比, 使再沸器的热负荷显著增加。

Golden R 等[17, 18, 19]分别发现烷基苯(如乙苯、二甲苯、三甲苯)、酮(如3-庚酮、二异丁基酮)、卤代烃和庚醇等能与乙二醇形成低沸点共沸物, 提高相对挥发度, 降低理论板数, 但需要消耗大量的共沸剂和增设深度分离单元, 流程复杂, 过程能耗很高。

乙醛可分别与乙二醇和1, 2-丙二醇经催化转化为2-甲基-1, 3-二氧五环结构和2, 4-二甲基-1, 3-二氧五环结构的两种缩醛, Chopade S P等[20]和Dhale A D等[ 21]希望借助这种反应精馏的方式, 实现较低温度下分离纯化乙二醇, 但这两种缩醛的沸点差或其与水形成共沸物的沸点差仍小于10 ℃, 难以实现简单、经济的分离。

刘俊涛等[22]用MFI型多孔沸石处理乙二醇与1, 2-丁二醇(质量分数< 30%)的混合物, 在(0.1~3) MPa、(0.2~5) h-1和(10~100 ℃)条件下, 可得到纯度99.8%乙二醇, 但乙二醇收率和装置产能等重要指标未见报道。

针对乙二醇粗产品中低级脂肪酸以及酯类杂质的去除要求, 上海焦化有限公司采用皂化、去甲醇、加氢、三塔精馏和吸附等5段工艺, 成功将乙二醇精制至聚酯级[23]。

我国新环保法的实施, 对煤化工企业的“ 三废” 排放提出了更为严苛的要求, 生产企业有责任通过改进工艺、增加适宜环保设施避免工业废物直接排放对生态环境造成危害。

在煤基乙二醇工艺中, CO偶联合成草酸二甲酯过程会产生(40~60) t· h-1的含盐废水, 主要成分为NaNO3、Na2CO3、少量杂盐和微量CH3OH等, 质量分数1%~4%。传统的多效蒸发结晶技术能耗高, 成本高, 孙建堂[24]提出采用“ 两级高压反渗透+多效蒸发” 工艺对含盐废水进行处理, 在实现零排放的同时显著降低废水处理成本, 但会增加煤制乙二醇装置的运行费用。南京工业大学采用微波-等离子体催化氧化技术对煤制乙二醇生化尾水进行深度氧化处理, 在适宜的催化剂和等离子体投加量、反应时间及微波功率条件下, COD、UV254和UV410的去除率分别达到78%、52%和68%, 符合国家一级排放标准。

煤基乙二醇工艺过程会产生N2、Ar、CH4、CO2、NO和N2O等废气, 其中NO和N2O是重点处理对象。目前针对NO的脱除工艺已成熟, 可借鉴电厂废气处理经验, 而对含N2O 废气的处理主要采用催化还原工艺、DeO2工艺和高温分解工艺。煤基乙二醇工艺释放的废气中N2O体积分数仅为1%~2%, 毛向荣等[25]经过比选后认为高温分解工艺处理煤基乙二醇废气相对可靠, 在适当的工艺和设备条件下, 可确保N2O转化率超过95%。

目前, 世界乙二醇市场整体表现为供大于求, 产能明显过剩。2015年世界乙二醇产能为28 467 kt· a-1, 产量为25 240 kt, 预计2015-2020年世界乙二醇产能年均增长6.8%, 到2020年将达39 537 kt· a-1, 而2015-2020年世界乙二醇需求年均增长4.0%, 消费量将由2015年的25 380 kt增加到2020年的30 890 kt, 届时世界乙二醇产能将过剩约8 600 kt[10]。

国内乙二醇市场缺口较大, 进口依赖度较高。2015年我国乙二醇总产能为6 480 kt· a-1, 产量50 81 kt, 预计2015-2020年我国乙二醇产能年均增长13.8%, 到2020年将达11 911 kt· a-1, 而2015年我国乙二醇消费量为13 389 kt, 预计2015-2020年我国乙二醇年均增长5.6%, 到2020年达到17 600 kt, 虽然市场缺口逐步缩小, 但仍有约5 700 kt· a-1依赖进口[10]。我国已成为世界上最大的乙二醇消费国, 需求量约占40%, 主要用于生产聚酯(约90%)和防冻剂[26]。

2015年, 我国乙二醇的主要生产企业有30家, 采用石油化工路线和煤化工路线分别占总产能的68%和32%, 其中, 煤基草酸二甲酯加氢路线占比26%, 煤基MTO环氧乙烷路线占比7%[12]。目前我国已建成投产的合成气制乙二醇装置共10套, 总产能1 850 kt· a-1, 其中除新疆天业250 kt· a-1产能引进宇部兴产-高化学技术外, 其余产能均采用国产化专利技术, 分别来源于中国科学院福建物质结构研究所、上海戊正工程技术有限公司、上海浦景化工技术股份有限公司和中国石化上海研究院[12]。

目前, 国家政策层面上对新型煤化工项目持支持与鼓励态度, 加速了国内煤制乙二醇装置建设和产业发展, 逐步降低了我国对乙二醇进口依赖, 同时促使煤制乙二醇技术向低成本、高效选择、稳定长周期和环境友好的方向发展, 但该技术目前尚未完全成熟, 仍需商业化运营的不断检验。此外, 由于国际市场乙二醇产能过剩、国内大量乙二醇产能集中释放以及乙二醇下游消费领域单一(主要为聚酯), 产业发展仍面临很大风险。

考虑煤基乙二醇产业的经济性和长远发展, 分别以草酸二甲酯和乙二醇为平台化合物, 生产乙醇酸、聚乙醇酸、乙醛酸、乙二醇醚、乙二胺/乙醇胺和吲哚等下游精细化工产品, 可以实现乙二醇产品多元化、相关产业深度融合, 有效规避市场风险[27]。

大力发展新型煤化工技术、提高煤炭资源替代率和清洁化利用水平符合我国中长期能源战略发展需要, 对拓宽主要化工产品来源途径和应对潜在能源危机具有积极意义。在我国独特的能源结构和强劲市场需求支撑下, 煤经合成气间接法制乙二醇工艺迅速发展, 形成了自主知识产权掌握和工业生产经验积累的良好局面, 促使国内相关企业纷纷上马煤基乙二醇项目。但由于此类项目前期投入高, 设备折旧快, 且装置大型化水平和工艺成熟度低, 导致稳定生产和有效产出方面存在不足, 加之国际油价低位下石油化工线路的成本优势, 使国内煤基乙二醇产业发展面临许多风险。因此, 企业建设煤基乙二醇项目应充分考虑产品市场需求、项目规模、投资合理性及成本竞争力等, 客观评价自身资源、经济优势以及设施、技术储备情况, 审慎投资, 适度发展。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|