作者简介:王诗涵,1994年生,女,辽宁省沈阳市人,在读硕士研究生,研究方向为分子筛的合成及表征。

以不同温度焙烧的苏州高岭土为原料,采用原位晶化法合成高硅铝比小晶粒NaY分子筛,考察晶种胶添加量、陈化温度、晶化温度和 m(高土): m(偏土)对晶化过程和产物性质的影响。结果表明, m(高土): m(偏土)=1时,在晶种胶添加质量分数15%、陈化温度90 ℃和晶化温度100 ℃条件下,以普通高岭土为原料原位合成NaY样品的相对结晶度约为80%,骨架硅铝比(SiO2与Al2O3物质的量比)为6.4,平均粒径约500 nm。调整原料中 m(高土): m(偏土)可以控制原位晶化样品中的分子筛含量。以细化高岭土为原料合成的NaY分子筛(平均约445 nm)粒径小于普通高岭土合成的样品。骨架硅铝比高于6.0的原位晶化样品的骨架坍塌温度高于950 ℃,具有很高的结构稳定性。

Small size NaY zeolites with high framework SiO2/Al2O3 molar ratio were synthesized by in-situ crystallization method using Suzhou kaolin calcined at different temperatures as raw material.The effects of structure directive agency(SDA) addition,aging temperature,crystallization temperature,and m(calcined kaolin) : m(metakaolin) ratios of mixed ingredients on the crystallization process and properties of product were investigated.The results showed that when m(calcined kaolin) : m(metakaolin) ratio was 1,mass fraction of SDA was 15%,aging temperature was 90 ℃ and crystallization temperature was 100 ℃,framework SiO2/Al2O3 molar ratio of in-situ prepared NaY sample from ordinary kaolin reached 6.4 with relative crystallinity of 80%,and the average particle size was about 500 nm.The zeolite content of in-situ crystallized samples could be controlled by adjusting ratios of m(calcined kaolin): m(metakaolin).The particle size of NaY sample(average particle size of about 445 nm) synthesized from fine kaolin was smaller than that synthesized from ordinary kaolin.The skeleton collapse temperature of in-situ crystallized samples with framework SiO2/Al2O3 molar ratio higher than 6.0 was higher than 950 ℃,which indicated their high structural stability.

流化催化裂化(FCC)是当今世界上最重要的石油炼制工艺, 也是重油轻质化的核心过程, 自20世纪40年代第一套工业化FCC装置建成以来, 全球催化裂化能力已达1 074.29 Mt· a-1[1, 2], 带来了巨大的经济效益。近年来, 石油资源日益重质化和劣质化, 原料油黏度和密度增大, 其中的沥青质、胶质以及重金属含量增多[3], 同时FCC装置掺炼渣油比例逐年增加, 因此各大炼油企业通过提高重质油和渣油的转化率增加经济效益, 关键问题是制备出性能良好的新型FCC催化剂。研究发现, 具有小晶粒(< 500 nm)和高骨架硅铝比(SiO2与Al2O3物质的量比≥ 6.0)特征的Y型分子筛有望成为新一代渣油催化裂化催化剂的活性组分[4]。这主要是由于, 高硅铝比小晶粒的Y型分子筛具有通畅的孔道, 可以提高晶内扩散速率, 控制裂化深度, 减少焦炭的产生[5], 同时具有更大的比表面积, 增加了表面活性中心数量, 有利于重油大分子的裂解; 此外, 较高的结构稳定性能够适应重油催化裂化严苛的反应条件[6]。

目前, 工业制备NaY分子筛方法主要有采用传统化工原料的凝胶法[7]和以天然矿物为原料的原位晶化法[8]。相比于凝胶法, 原位晶化法生产的NaY分子筛更具有优势[9, 10]:(1) 以廉价天然矿物为原料, 降低了合成成本; (2) 分子筛在基质内外表面均匀分布, 且与基质之间以化学键的形式相连, 提高了分子筛的利用率和稳定性; (3) 天然矿物基质发达的孔道结构可以增大产品的平均孔径, 更适合重油预裂化; (4) 基质在高温焙烧过程中生成尖晶石相, 可以捕集重油中的镍和钒, 提高了抗重金属污染能力, 具有更广阔的应用前景。

目前, 在无模板剂和助剂条件下, 采用原位晶化法, 以高岭土为原料, 直接法合成NaY样品的骨架硅铝比集中在3.5~5.5[11, 12, 13]。本文以廉价焙烧高岭土为原料, 在无模板剂和添加剂条件下, 原位合成高硅铝比小晶粒NaY分子筛, 研究合成体系中晶种胶添加量、陈化温度和晶化温度等对NaY分子筛晶化过程及产品性质的影响, 并以不同m(高土):m(偏土)合成不同分子筛含量的原位晶化样品, 为新型原位晶化型FCC催化剂的制备提供研究基础。

苏州高岭土; 氢氧化钠, 分析纯, 天大化学试剂厂; 偏铝酸钠, 工业级, ω (Al2O3)=49.27%, ω (Na2O)=38.49%; 水玻璃, 工业级, ω (SiO2)=38.49%, ω (Na2O)=7.88%; 商品NaY分子筛, 南开大学催化剂厂。

苏州高岭土XRF元素分析结果为:ω (Al2O3)=44.79%, ω (SiO2)=53.62%, ω (Fe2O3)=0.26%, ω (K2O)=0.21%, ω (CaO)=0.09%, ω (TiO2)=0.20%, ω (SO3)=0.65%, ω (P2O5)=0.18%。

高岭土焙烧活化:取20 g普通高岭土[中粒径为(1~2) μ m]或细化高岭土(D90为1 μ m)样品置于马弗炉, 750 ℃焙烧2 h得到偏土, 950 ℃焙烧2 h得到高土。

活性组分分析:取5 g偏土或高土样品加入25 mL质量分数15%的氢氧化钠溶液, 90 ℃搅拌1 h进行碱抽提, 然后抽滤、收集母液, 采用氟硅酸钾容量法对母液中氧化硅含量进行滴定分析[14]。取2.5 g偏土或高土样品加入80 mL体积分数50%盐酸, 80 ℃搅拌3 h进行酸抽提, 然后抽滤、收集母液, 采用EDTA络合滴定法对母液中氧化铝含量进行滴定分析[15]。

晶种胶配制[16]:将偏铝酸钠、水玻璃、氢氧化钠和去离子水按n(Na2O):n(Al2O3):n(SiO2):n(H2O)=(5~20):1:(17~25):(150~500)混合搅拌制成晶种胶, (4~50) ℃静置陈化(10~240) h。

分子筛合成:将焙烧高岭土、水玻璃、NaOH和晶种胶加入塑料烧杯中搅拌1 h, 随后将混合物料转移至100 mL不锈钢反应釜, ( 80~90) ℃静态陈化约12 h, ( 100~110) ℃动态水热晶化, 经抽滤、洗涤和干燥, 得到原位晶化型NaY分子筛。

采用荷兰帕纳科X射线分析仪器公司Axios advanced型X射线荧光光谱仪进行样品的XRF分析。

X射线衍射分析使用日本理学公司SmartLab 9KW型X射线衍射仪进行分析, CuKα , l=0.154 nm, 工作电压40 kV, 工作电流100 mA。

合成样品的相对结晶度和晶胞常数按照SH/T 0340-92行业标准进行计算, 以商品NaY分子筛作为参照样品(相对结晶度100%), 根据Breck-Flanigen公式计算NaY分子筛骨架硅铝比。

合成样品的形貌特征采用美国FEI公司NOVA Nano SEM 450型场发射扫描电子显微镜观察。

以美国麦克仪器公司TriStar Ⅱ 型物理吸附仪进行样品比表面积和孔道特征分析, 测定前的样品350 ℃真空脱气处理4 h。样品的比表面积通过BET方法求得; 微孔比表面积采用t-Plot方法求得。

样品的差热测试采用美国TA公司Q600型热重分析仪, 空气气氛, 流速100 mL· min-1, 初始温度50 ℃, 以10 ℃· min-1速率升温至1 000 ℃。

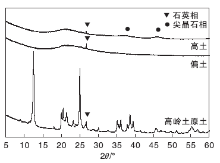

苏州高岭土原土的主要成分是层状含水硅铝酸盐, 铝氧八面体和硅氧四面体组成了其晶体构造单元, 顶点氧原子共用[17]。高岭土原土中的硅源和铝源不具有反应活性, 不能用于分子筛的水热合成, 而经高温焙烧后, 其原有的晶格结构坍塌, 使部分硅源和铝源具有化学反应活性[18]。图1给出了普通高岭土原土、偏土和高土的XRD图。由图1可以看出, 高岭土原土在12.3° 、19.8° 、20.3° 、21.4° 、24.9° 、34.9° 、36.0° 、38.5° 和45.6° 的衍射峰可以归属为高岭石相, 在26.6° 的衍射峰归属为石英相, 表明苏州高岭土原土主要成分为高岭石相和少量石英相。经750 ℃焙烧后, 高岭石相特征衍射峰消失, 同时石英相衍射峰减弱, 表明此时高岭石相晶格完全坍塌, 而石英相部分坍塌转变为无定形物质。经950 ℃焙烧后, 石英相的衍射峰强度进一步降低, 在37.3° 和45.3° 出现了强度较低的新衍射峰, 可以归属为尖晶石相的(311)和(400)晶面的衍射峰, 表明在高土中石英相进一步减少, 同时有少量尖晶石相生成。活性组分分析结果表明, 偏土中活性氧化铝和活性氧化硅质量分数分别为42.50%和1.64%, 高土中其质量分数分别为1.42%和39.81%。

2.2.1 晶种胶添加量

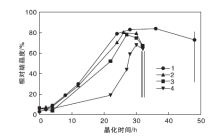

晶种胶在NaY分子筛合成中直接影响分子筛成核速率和晶粒生长速率[19]。以普通高岭土为原料, 在m(高土):m(偏土)=1、陈化温度80 ℃和晶化温度100 ℃条件下, 考察晶种胶添加量(晶种胶添加量以氧化铝质量计)对高岭土原位晶化合成高硅铝比小晶粒NaY分子筛的过程和产物性质的影响, 结果见图2。

由图2可以看出, NaY分子筛原位晶化过程主要历经诱导期、晶粒生长期、稳定期和转晶期。晶种胶添加质量分数13%时, 晶化开始阶段, 晶化速率很慢, 诱导期长达10 h, 此后开始进入晶粒生长期; 晶化时间28 h时, 样品的相对结晶度82%, 此时晶化过程基本完成, 进入稳定期; 随着晶种胶添加量的增加, 晶化诱导期缩短, 晶化速率显著加快, 晶种胶添加质量分数15%时, 诱导期大幅度缩短至2 h, 24 h完成晶化进入稳定期。晶种胶添加质量分数17%时, 诱导期仅为1 h, 同时晶粒生长期也缩短至12 h; 晶种胶添加质量分数19%时, 晶化速率进一步加快, 10 h完成晶化, 但晶化14 h时开始出现少量P沸石杂晶, 进入转晶期, 稳定期大幅缩短, 由大于8 h降至不足4 h, 这是因为晶种胶量的增加促进了晶核快速形成, 使晶粒生长速率加快, 同时易使其转晶为热力学更稳定的P型分子筛。由图2还可以看出, 晶种胶添加质量分数13%时, 合成产物的骨架硅铝比为6.0; 晶种胶添加质量分数15%时, 产物骨架硅铝比增至6.3; 继续增加晶种胶添加质量分数19%时, 产物骨架硅铝比由6.3降至5.9。这是由于随着晶种胶添加量增加, 合成体系中晶核数量增加, 晶化速率过快, 而高岭土中硅源物种的溶解速率较慢, 与晶粒生长速率不匹配, 造成合成样品的骨架硅铝比降低。

图3给出了在m(高土):m(偏土)=1和晶种胶添加质量分数15%条件下, 合成不同相对结晶度的原位晶化样品的SEM照片。由图3可见, 相对结晶度为0的样品呈片层状高岭土和小颗粒无定型物的混合状态。相对结晶度为30%的样品表面出现较规整的八面沸石型NaY分子筛晶体, 晶粒尺寸为(100~350) nm, 平均粒径约223 nm; 随着样品相对结晶度的增加, 样品中无定形物减少, NaY分子筛增多, 同时部分晶粒尺寸逐渐增大。相对结晶度为84%的样品的晶粒尺寸范围明显变宽, 为(200~700) nm, 平均粒径约500 nm。

| 图3 不同相对结晶度的原位晶化样品的SEM照片Figure 3 SEM images of in-situ crystallized samples with different relative crystallinity |

2.2.2 陈化温度和晶化温度

陈化温度和晶化温度是合成分子筛重要的动力学控制因素, 温度的改变直接影响反应釜中压力的变化, 从而影响高岭土中活性硅和铝组分的溶解、液相中多硅酸根离子和铝离子之间的聚合、分子筛成核、晶粒生长以及介稳态相变等[20]。以普通高岭土为原料, 在m(高土):m(偏土)=1和晶种胶添加质量分数15%条件下, 考察不同陈化温度和晶化温度对高岭土原位合成高硅铝比小晶粒NaY分子筛的晶化过程和产物性质的影响, 结果见图4。

由图4可以看出, 相同晶化温度下, 采用较高的陈化温度90 ℃时, 样品的晶化速率较快。这是因为, 较高的陈化温度可以促进高岭土中活性硅和铝组分在碱性体系中的溶解, 提高固相溶解度, 使液相中活性硅和铝组分浓度增加, 加速晶核生成, 提高晶化速率。对比不同晶化温度的原位合成过程可以看出, 合成体系在110 ℃晶化时的晶化速率明显高于100 ℃, 但其稳定期较短(< 12 h), 而100 ℃晶化的稳定期较长(> 12 h)。表明较高的晶化温度, 一方面有利于合成体系中的传质过程, 加快晶核的形成和晶粒生长速率, 另一方面促使Y型沸石转化为热力学更稳定的P型沸石。在实验范围内, 采用不同陈化温度和晶化温度条件合成的原位晶化样品的相对结晶度均约80%, 其骨架硅铝比均高于6.0, 其中, 以90 ℃陈化和100 ℃晶化合成的原位晶化产品的骨架硅铝比高达6.4, 这是因为适宜的温度会促进硅源和铝源的溶解平衡, 增加液相中活性硅浓度, 促进Si— O— Si键的形成, 从而有效提高产物的骨架硅铝比[21]。

2.2.3 m(高土):m(偏土)

Y型分子筛作为FCC催化剂的活性组分, 其含量通常控制在30%~50%, 过高分子筛含量会降低催化剂的机械强度和抗重金属污染能力, 而分子筛含量过低会降低催化剂的催化活性[22]。在原位合成NaY分子筛过程中, 在适宜合成体系下, 调整m(高土):m(偏土)可以得到具有一定结晶度的NaY/高岭土复合分子筛[23]。

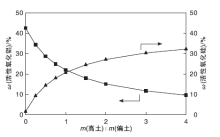

根据高土和偏土中活性氧化硅和氧化铝含量, 对不同m(高土):m(偏土)合成体系中高岭土原料提供的活性硅和铝含量进行计算, 结果如图5所示。

| 图5 不同m(高土):m(偏土)的高岭土中 活性氧化铝和氧化硅含量Figure 5 Active Al2O3 and SiO2 content of kaolin with different m(calcined kaolin):m(metakaolin) ratio |

由图5可见, m(高土):m(偏土)由0增加至4时, 高岭土中的活性氧化铝含量降低, 活性氧化硅含量增加。由于在原位合成体系中所需的全部铝源均由高岭土原料提供, 因此, 随着m(高土):m(偏土)的增加, 高岭土中的活性氧化铝含量下降, 则合成体系中不可利用的非活性组分含量增加, 因此, 通过调整m(高土):m(偏土)可以达到控制原位晶化样品中分子筛含量的目的。另一方面, 随着m(高土):m(偏土)的增加, 高岭土中活性氧化硅含量增加, 可以降低外加硅源使用量, 降低合成成本。此外, 由于高土中含有部分尖晶石, 增加高土比例可以增强基质的机械强度和抗重金属污染能力[24]。

以普通高岭土为原料, 在晶种胶添加质量分数15%、陈化温度90 ℃和晶化温度100 ℃条件下, 合成不同m(高土):m(偏土)的NaY分子筛含量的原位晶化样品, 并考察其对晶化过程的影响, 结果如图6所示。

| 图6 不同m(高土):m(偏土)合成原位晶化样品的晶化曲线 竖线代表可见P沸石Figure 6 Crystallization curves of in-situ crystallized samples with different m(calcined kaolin):m(metakaolin) ratio |

由图6可见, 随着m(高土):m(偏土)的增加, 原位晶化样品的相对结晶度下降, m(高土):m(偏土)=4时, 相对结晶度降至约65%, 这是由于合成样品中NaY分子筛含量降低所致。此外, m(高土):m(偏土)对晶化速率和稳定期的时长也有显著影响, m(高土):m(偏土)=1时, 合成体系在晶化24 h时完成晶化进入稳定期, 稳定期大于12 h; m(高土):m(偏土)=2~4时, 原位合成体系的晶化速率逐渐降低, 同时稳定期显著缩短; m(高土):m(偏土)=4时, 晶化稳定期不足4 h。

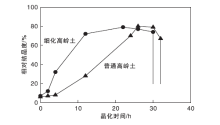

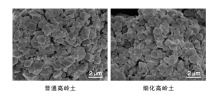

在m(高土):m(偏土)=2条件下, 以细化高岭土为原料合成原位晶化型NaY分子筛, 并与普通高岭土为原料的晶化过程及产物形貌进行对比, 结果如图7和图8所示。

| 图7 不同高岭土原料合成原位晶化样品的晶化曲线 竖线代表可见P沸石Figure 7 Crystallization curves of in-situ crystallized samples from different kaolin raw materials |

| 图8 不同高岭土原料合成原位晶化样品的SEM照片Figure 8 SEM images of in-situ crystallized samples synthesized with different kaolin raw materials |

由图7可见, 以普通高岭土为原料时, 晶化速率很慢, 且晶化稳定期不足8 h; 而以细化高岭土为原料时, 晶化速率明显加快, 仅12 h即可完成晶化, 晶化30 h时发生转晶, 稳定期显著增加, 这主要是由于在碱性体系下, 粒径更小的高岭土与液相接触的表面积更大, 接触更加充分, 较容易溶解出其中的活性硅和铝组分, 导致晶化速率加快, 提前完成晶化进入稳定期, 使稳定期时间延长。此外, 小粒径的高岭土片层颗粒以非平行的方式随机与相邻颗粒堆叠, 形成类似“ 卡片屋” 结构, 这样的结构可以改善基质的耐磨性, 改善孔隙结构[25]。

由图8可见, 以细化高岭土和普通高岭土为原料原位晶化合成的样品均是结构完整和棱角清晰的晶体颗粒。其中, 以普通高岭土为原料合成的NaY分子筛粒径均一, 粒径为(200~700) nm, 平均粒径约500 nm。以细化高岭土为原料合成的NaY分子筛晶粒集中分布在(300~600) nm, 平均粒径约445 nm, 小于普通高岭土合成的原位晶化样品。

表1给出了商品NaY分子筛(非原位晶化法合成)和原位合成的NaY样品的织构性质。

| 表1 原位合成NaY样品的织构性质 Table 1 Textural properties of in-situ synthesized NaY samples |

由表1可以看出, 以普通高岭土为原料, m(高土):m(偏土)=1时, 不同硅铝比合成样品的比表面积均约680 m2· g-1, 孔容约0.38 cm3· g-1。与商品NaY分子筛相比, 原位晶化样品中的NaY分子筛含量较低, 因此其微孔比表面积略低, 而介孔比表面积(67 m2· g-1)和介孔孔容(约0.10 cm3· g-1), 均高于商品NaY, 这主要是由于原位晶化样品中含有未反应的片层结构高岭土基质, 高岭土基质的自由堆叠排列增加了介孔孔容。原位晶化样品发达的微孔-介孔复合的孔隙结构可以降低重油大分子的扩散阻力, 提高预裂化能力[26]。m(高土):m(偏土)=2时, 合成样品的比表面积略降, 这是因为采用不同m(高土):m(偏土)可以控制NaY分子筛含量, 随着m(高土):m(偏土)的增加, 合成产物中NaY分子筛含量降低, 因而微孔比表面积下降, 介孔孔容增加。采用细化高岭土为原料合成的样品与普通高岭土相比, 比表面积和孔容差别不大。

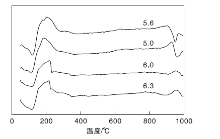

采用DTA分析研究不同骨架硅铝比原位晶化样品的结构稳定性, 结果见图9。

| 图9 不同骨架硅铝比的商品NaY和 原位晶化样品的差热曲线Figure 9 DTA curves of commercial NaY and in-situ crystallized samples with different framework SiO2/Al2O3 molar ratio |

由图9可见, 骨架硅铝比为5.6的商品NaY分子筛骨架坍塌温度约为900 ℃, 而不同硅铝比的原位晶化样品的坍塌温度均高于900 ℃, 表明以高岭土为原料原位合成的NaY样品具有更高的稳定性。原位晶化样品骨架硅铝比5.0时, 其坍塌温度约为928 ℃; 原位晶化样品骨架硅铝比高于6.0时, 其坍塌温度高于950 ℃, 表明采用直接法合成高骨架硅铝比的原位晶化NaY样品对提高其热稳定性有利。

(1) 苏州高岭土主要成分是高岭石相及少量石英相。经750 ℃焙烧后, 偏土中高岭石相晶格完全坍塌, 石英相部分坍塌; 经950 ℃焙烧后, 高土中石英相进一步减少, 同时生成了少量尖晶石相。偏土和高土中活性氧化铝质量分数分别为42.50%和1.42%, 活性氧化硅质量分数分别为1.64%和39.81%。

(2) 以焙烧活化高岭土为原料合成NaY分子筛, 晶种胶添加量、陈化温度和晶化温度等不仅影响晶化速率, 同时也影响产物的骨架硅铝比; 调整原料中m(高土):m(偏土)可以控制原位晶化样品中分子筛含量。以普通高岭土为原料, m(高土):m=1时, 在晶种胶添加质量分数15%、陈化温度90 ℃和晶化温度100 ℃条件下, 合成的原位晶化NaY样品的相对结晶度约为80%, 骨架硅铝比为6.4。

(3) 以细化高岭土为原料合成的NaY分子筛(平均约445 nm)粒径小于普通高岭土合成的样品(平均约500 nm)。m(高土):m(偏土)=1时, 不同硅铝比合成样品的比表面积约680 m2· g-1, 孔容约0.38 cm3· g-1; m(高土):m(偏土)=2时, 合成样品的比表面积随着分子筛含量下降而略降。骨架硅铝比高于6.0的原位晶化样品的坍塌温度高于950 ℃, 具有很高的结构稳定性。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|