作者简介:刘博男,1985年生,男,博士,副教授,研究方向为煤化工、天然气化工、新型催化材料等。

针对高压和高水气工艺条件及现有工业有机硫转化催化剂性能达不到要求的现状,研究载体材料和助剂对水解剂抗水合性能的影响,黏结剂对水解剂机械强度和和结构稳定性的影响,开发能在高压、高水气比和高CO工艺条件下使用的新型有机硫水解转化催化剂QSJ-04。考察水气比、空速、反应温度和原料气中COS含量对水解剂活性的影响,进行水解剂稳定性测试, 采用XRD、SEM、IR表征水解剂的特性。结果表明,水解剂QSJ-04具有优良的结构稳定性,对COS最高水解率92.8%。满足了煤化工新工艺对有机硫转化催化剂性能的要求。

Current industrial catalysts employed for organic sulfur conversion (hydrolysis) could not meet the requirements of high pressure and high steam/dry gas conditions.This research dived into several approaches to solve the above problem,including the effects of catalyst support and co-promoter materials on the anti-hydration performance of hydrolysis catalyst,as well as the impacts of binder materials on the mechanical strength and structure stability of hydrolysis catalyst.A new hydrolysis catalyst,marked as QSJ-04,was developed with enhanced organic sulfur conversion suited to high pressure,high steam/dry gas and much higher CO concentration in industrial conditions.XRD,SEM,FT-IR and NH3-TPD were employed in the catalyst characterizations.Impacts of steam/dry gas,velocity,reaction temperature as well as the COS concentration on the hydrolysis performance of catalyst were examined.Series of long term catalyst tests indicated the QSJ-04 catalyst possessed excellent COS conversions up to 92.8% with effectively extended catalyst lifetime based on the greatly enhanced structure stability.

近年来, 随着我国煤化学工业的快速发展, 不断引进或开发煤气化新技术。以粉煤为原料的加压气化技术, 如神宁炉粉煤气化, 因具有对原料煤适应范围广和气体有效组分含量高的优点受到煤化工行业的青睐。但该技术制取的合成气不仅CO含量和工艺压力高[φ (CO)> 60%, 压力4.0 MPa], 而且水气比也大(体积约1.1), 因此, 对合成气有机硫转化催化剂性能提出了更高的要求。

目前, 工业上将有机硫转换成无机硫的生产工艺有催化加氢、常温或中温有机硫水解等, 这些工艺的操作压力通常低于2.0 MPa, 水气体积比低于0.3, 多使用γ -Al2O3为载体的水解剂, 该类有机硫转化催化剂具有比表面积大、堆积密度低、孔分布适宜和价格低等特点, 但只适宜于在低水气比(体积比不高于0.1)条件下使用。有文献[1, 2]报道以ZrO2和TiO2改性γ -Al2O3载体的有机硫转化催化剂在压力2.0 MPa和水气体积比0.3条件下的应用, 但在高压和高水气比条件下使用时, 催化剂稳定性有待考察。

本文从选用新型载体组分和助剂入手, 重点考察不同载体材料和助剂对水解剂抗水合性能和结构稳定性的影响, 提高水解剂抗水合性和结构稳定性。在此基础上, 开发出一种能在高压、高水气比和高CO工艺条件下使用的新型有机硫水解转化催化剂QSJ-04, 研究水气比、空速、反应温度和原料气中COS含量对水解剂活性的影响, 进行水解剂稳定性测试。

催化剂比表面积及孔结构分析采用精微高博电子公司JW-BK132F物理吸附仪, 样品测定前120 ℃干燥2 h, 300 ℃脱气2 h。

XRD分析采用日本理学D/max 2000 X射线粉末衍射仪, 石墨单色器, Cu Kα , λ =0.154 06 nm, 工作电压40 kV, 工作电流40 mA, 步幅0.05° , 扫描范围5° ~80° 。

催化剂表面酸性测定采用美国伯乐公司BI0-RADFTS65A型红外光谱仪, 以吡啶作为吸附剂, 测试样品经500 ℃抽真空处理。

采用日本电子株式会社JEM-1200EX电镜观察水解剂微观形貌。

催化剂抗水合性能指在距离露点温度较近反应条件下运行时, 催化剂载体物种抗水合反应的能力。通常以催化剂物相变化幅度表示抗水合性能的好坏[3]。

以氮气和水蒸汽为介质, 在压力4.0 MPa, 温度(220~222) ℃, 距离露点温度(18~20) ℃, 空速2 000 h-1, 水气体积比0.75条件下, 对催化剂水热处理72 h, 检测物相变化。

采用水煮和水热处理对催化剂进行苛刻条件处理, 以苛刻条件处理前后催化剂性能变化程度评价催化剂强度及结构稳定性。

称取一定质量催化剂沸水中煮2 h, 烘干后测量强度、孔结构和比表面积, 确定催化剂在常压下经热水煮泡后的强度稳定性。

水热处理工艺条件同抗水和性能测试, 水热处理72 h, 烘干后测量样品强度、比表面积和孔结构变化, 确定催化剂经高温、高压和高水汽分压处理后强度和结构稳定性。

2.1.1 新型载体物料的抗水合性能

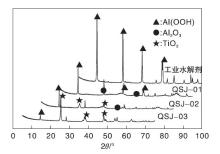

研究[3, 4, 5]表明, 通过制成Mg-Al尖晶石载体和添加抗水合助剂等, 无法从根本上解决g-Al2O3的水合问题。近年来, 已有TiO2作为载体的水解剂在低压和低水气比条件下应用的报道, 但在高压和高水比气工艺条件下尚未有工业应用的实例。因此, 选择Al2O3-TiO2复合载体水解剂QSJ-03、钛改性载体水解剂QSJ-02、γ -Al2O3载体水解剂QSJ-01和工业水解剂A, 进行抗水合性能测试后载体及水解剂的XRD 图如图2所示。

由图2可知, 工业水解剂A和QSJ-01经水热处理后, 样品全部以水合氧化铝(即薄水铝石AlOOH)物相存在, 表明工业水解剂和QSJ-01结构组成已发生根本变化。TiO2改性的QSJ-02 也不同程度地发生了水合相变, 但大部分物相谱峰仍为Al2O3谱峰, 表明TiO2能提高水解剂的抗水合性。QSJ-03几乎没有AlOOH谱峰, 其物相谱图基本保持不变, 具有良好的抗水合性。

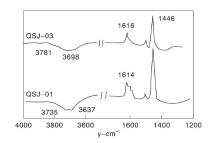

以Al2O3和Al2O3-TiO2为载体的水解剂QSJ-01和QSJ-03表面酸性表征结果如图3所示。由图3可以看出, 以Al2O3为载体的水解剂QSJ-01在3 735 cm-1和3 637 cm-1处出现羟基吸收谱带, 在1 614 cm-1、1 492 cm-1和1 448 cm-1处出现吸收谱带, 根据文献[6]可将1448 cm-1处峰归属为表面L酸的特征谱峰。以Al2O3-TiO2为载体的水解剂QSJ-03吸附吡啶后, 其高、低波数的谱峰位置与水解剂基本相同, 但在1 448 cm-1处L酸的峰强度明显减弱。表明

2.1.2 催化剂径向抗压碎力

粉煤气化工艺气的压力和水气比都较高, 工业水解剂A在模拟工业条件下评价时, 样品强度差并且粉化严重, 因此, 提高水解剂在高压和高水气比条件下的强度及其强度稳定性, 是本项目研究必须解决的问题。

考察黏结剂对水解剂载体径向抗压碎力和径向抗压碎力稳定性的影响, 结果见表1。

| 表1 黏结剂种类对载体径向抗压碎力影响 Table 1 Effects of binder on radial compression resistance of catalyst support |

由表1可见, 黏结剂对载体径向抗压碎力及其稳定性有较大影响, 选用C作为黏结剂, 采用特殊制备方法制备的条形载体, 不仅新鲜水解剂径向抗压碎力高, 而且经水煮实验后的径向抗压碎力保留率达89.3%, 明显高于其他样品。

综合上述实验结果, 确定新型有机硫水解转化催化剂的配方, 制备水解剂QSJ-04, 并与工业水解剂A进行对比。

2.2.1 比表面积和孔结构

水解剂QSJ-04和工业水解剂A水热前后比表面积和孔结构分析结果如表2所示。

| 表2 水解剂水热前后比表面积及孔结构参数 Table 2 Specific area and pore property of different hydrolyzing agents before/after steam treatment |

从表2可知, 新鲜QSJ-04催化剂的比表面积与工业水解剂A相近, 但是水热苛刻条件实验后, 两种水解剂比表面积相差较大; 水热处理后, 工业水解剂A, 平均孔径由12.20 nm增加至25.60 nm, (2~50) nm的孔从72.31%减至18.01%, > 50 nm的孔从21.79%增至80.40%, 表明工业水解剂A水热实验后, 大部分水解剂颗粒熔结形成大孔或死孔, 导致水解剂比表面急剧下降; 水热处理后, 水解剂QSJ-04的平均孔径由9.60 nm增至13.37 mm, < 2 nm的孔由7.31%减增至5.40%, (2~50) nm的孔由67.00%减至64.4%, > 750 nm的孔由25.5%增至30.01%, 表明水解剂QSJ-04具有优良的结构稳定性。

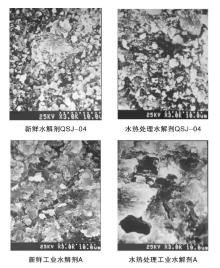

2.2.2 SEM

水解剂QSJ-04和工业水解剂A水热处理72 h前后的SEM照片如图4所示。由图4可以看出, 新鲜工业水解剂A颗粒比QSJ-04大, 水热处理后颗粒发生了明显的熔结现象, 细小颗粒全无, 形成了多层板状结构和互不相连的大孔道; 新鲜QSJ-04催化剂由大小不同的细小粒子堆积而成, 颗粒分散均匀, 大、小孔道兼有, 水热处理后样品颗粒仍然呈分散状态, 与水热处理前基本相同, 表明经过苛刻条件强化处理后, 催化剂颗粒基本没有熔结和长大现象。进一步支持和验证了比表面及和孔结构的测试结果, 表明研制的QSJ-04催化剂具有优良的结构稳定性。

| 图4 水解剂QSJ-04和工业水解剂A水热处理72 h前后的SEM照片Figure 4 SEM pictures of QSJ-04 and industrial catalyst A before/after 72 h steam treatment |

2.2.3 径向抗压碎力及稳定性

分别考察水解剂经常压水煮和高温高压水热处理后的径向抗压碎力及其稳定性, 结果见表3。由表3可见, 经过水煮和水热处理强化试验, 水解剂QSJ-04径向抗压碎力保留率都大于78%。新鲜工业水解剂A径向抗压碎力低, 强化处理实验后, 其径向抗压碎力保留率低, 只有28.8%。

| 表3 催化剂径向抗压碎力稳定性 Table 3 Radial compression resistance of catalyst and stability |

2.3.1 水气比

在反应压力3.0 MPa、反应温度220 ℃和空速2 000 h-1条件下, 考察水气比对水解剂有机硫转化活的影响, 结果如表4所示。

| 表4 水气比对水解剂有机硫转化活性的影响 Table 4 Effects of steam/gas ratio on organic sulfur conversion |

由表4可见, 随着水气比的增加, 水解剂QSJ-04活性基本不变, 而工业水解剂A的有机硫水解率下降, 这是由于工业水解剂A在高水气比条件下发生水合反应, 导致水解剂活性降低有关。基于工业水解剂在高水气比条件下有机硫水解率明显下降的现象, 本研究固定水气比为0.7, 以此苛刻条件进行催化剂的筛选。

2.3.2 空速

在反应压力3.0 MPa、反应温度220 ℃和水气体积比0.7条件下, 考察空速对水解剂有机硫转化活性的影响, 结果如表5所示。原料气中COS含量792× 10-6, CS2含量296× 10-6。

| 表5 空速对水解剂有机硫转化活性的影响 Table 5 Effects of space velocity on organic sulfur conversion |

由表5可见, 空速对水解剂QSJ-04的转化率影响不明显, 表明该QSJ-04具有较高的有机硫水解活性, 能够满足高空速的工艺条件对水解剂性能的要求。 空速大于4 000 h-1时, 工业水解剂A上COS转化率开始降低, 特别是CS2转化率下降更明显。为了进一步对比水解剂在较为苛刻的条件下的催化有机硫转化性能, 在水气比为0.7的前提下, 将空速固定为6 000 h-1。

2.3.3 反应温度

在反应压力3.0 MPa, 水气体积比0.7和空速6 000 h-1条件下, 考察反应温度对水解剂QSJ-04有机硫水解性能的影响, 结果见表6。由表6可知, 反应温度低于240 ℃时, 基本不影响催化剂的转化活性, 优选反应温度220 ℃。反应温度增加至380 ℃, COS转化率下降, 这可能是受反应平衡影响的缘故。在考察的反应温度范围内, 原料气中CO含量基本保持不变, 可以满足工艺条件中对CO含量指标规定不变的技术要求。

| 表6 反应温度对水解剂QSJ-04有机硫转化活性的影响 Table 6 Effects of reaction temperature on organic sulfur conversion over QSJ-04 |

2.3.4 原料气中COS含量

在反应压力3.0 MPa, 反应温度220 ℃, 水气体积比0.7和空速6 000 h-1条件下, 改变入口COS含量, 测得的有机硫水解活性如图5所示。由图5可知, 随着入口COS含量的降低, 有机硫水解率相应降低, 这是因为入口COS含量减少, 反应的推动力减少的缘故。

(1) TiO2改性新型载体可降低Al2O3上L酸的强吸附位, 减弱Al2O3载体水合反应的能力, 提高催化剂的抗水合性能。

(2) 多项苛刻条件的强化处理实验表明QSJ-04有机硫转化催化剂不仅具有优良的抗水合性和结构稳定性, 还具有良好的有机硫转化活性, 可以满足高压、高水气比和高CO浓度原料气对有机硫转化催化剂性能的要求。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|