作者简介:孔劼琛,1989年生,男,博士,研究方向为低碳醇合成。E-mail:jiechen.kong@chnenergy.com.cn

采用共沉淀法制备CuCoGaAl催化剂,考察Ga含量对催化剂织构及低碳醇合成性能的影响。结果表明,加入Ga可提高催化剂的比表面积,改变催化剂的表面性质。Ga改性促进CO的线式吸附能力,同时降低CO的桥式吸附能力,从而提高产物醇选择性,但过量Ga会大幅降低CO加氢反应活性。Ga含量对总醇收率的影响呈火山型变化规律,最佳Ga与Co物质的量比为0.3。

CuCoGaAl catalysts were prepared by co-precipitation method.The influence of Ga content on catalysts textural properties and catalytic performance for CO hydrogenation were studied.Results showed Ga could increase catalyst surface area and change catalyst surface property.Ga modification promoted linear adsorption capacity and reduced bridge adsorption capacity for CO.These subsequently improved the selectivity of alcohol products.However,an excess Ga content decreased catalyst activity dramatically.The influence of Ga content on the total yield of alcohol presented a “volcano plot” trend.The optimal molar ratio of Ga to Co was 0.3.

由煤炭经过合成气转化为低碳醇, 不仅可以改善我国“ 富煤、缺油、少气” 的能源结构, 也是实现煤炭资源高效清洁转化的可行途径之一[1, 2, 3]。综合转化率、低碳醇选择性、反应条件与催化剂成本等因素, 与改性甲醇催化剂、Mo基催化剂和Rh基催化剂相比, Cu-Co基催化剂被认为是最有发展前景的催化体系之一[4, 5, 6]。为了得到高选择性和高活性催化剂, 科研工作者在助催化剂选择上进行了大量研究工作。

Tien-Thao N等[7]研究了不同碱金属对铜钴钙钛矿催化剂物化性质和催化性能的影响, 发现碱金属的加入使催化剂比表面积、碳链增长能力和醇产率均随之增加, 增幅顺序为 Li< Na≈ Cs< K< Rb。Wang Z等[8]发现, La2O3的加入会调节Con+与Co0比例, 同时会促进Co转化为Co2C, 适度的La还会改善Co的分布。Wang P等[9]指出, Ce的加入也会改善Co的还原状态, 同时Ce和Co会形成新的活性位点Cu-CeO2-x, 而这种交界面会促进CO的解离, 增加第一个C-C键的形成速率, 从而提高低碳醇产率。Xiang Y等[10]发现, Mn的加入能提高CuCo的共熔程度, 相比于CuCo催化剂, CuCoMn催化剂上CO转化率从2%提高到18%, 醇选择性由20%提高到40%, 同时该催化剂最大的优点在于醇链增长因子为0.60.9, 可使具有较高经济价值的C8C14醇产率最大化。

本文引入Ga作为助剂, 采用共沉淀法制备CuCoGaAl催化剂, 通过XRD、N2物理吸附-脱附、H2-TPR、NH3-TPD、CO-TPD等测定Ga的负载量对催化剂物性参数的影响, 在反应压力6.0 MPa、反应温度240 ℃和空速6 000 mL· (g· h)-1条件下, 使用加压固定床反应器考察其合成低碳醇活性。

Cu(NO3)2· 3H2O、Co(NO3)2· 6H2O、Ga(NO3)3· xH2O、Al(NO3)3· 9H2O、Na2CO3, 均为分析纯, 国药集团化学试剂有限公司。

分别配制1 mol· L-1含有铜钴镓铝的盐溶液和沉淀剂Na2CO3溶液。首先用蠕动泵将盐溶液与Na2CO3溶液同时滴加到水浴加热的烧瓶中, 水浴温度80 ℃, 滴加过程伴随着剧烈搅拌, 通过调节沉淀剂的滴加速率控制沉淀母液pH=7.08.5。滴加结束后, 溶液继续保持80 ℃老化2 h, 之后采用过滤、洗涤的方式除去沉淀物附带的其他盐离子。洗涤完成后在110 ℃干燥过夜获得催化剂前驱物, 在350 ℃空气气氛焙烧4 h得到氧化态催化剂粉末, 然后在10%H2-N2气氛于550 ℃还原4 h得到催化剂粉末。经过压片、破碎、筛分获得(2040)目用于评价的催化剂颗粒。CuCoGaAl催化剂的元素配比如表1所示(根据Ga和Co的比例命名)。

| 表1 CuCoGaAl催化剂的元素配比 Table 1 Molar ratio of elements in CuCoGaAl catalysts |

采用德国布鲁克公司D8X射线衍射仪表征样品的晶体结构, 工作电压40 kV, 工作电流40 mA, CuKα , λ =0.154 06 nm, 扫描范围7° 70° , 扫描速率5° · min-1, 步幅0.02° 。

采用美国麦克仪器公司Tristar 3000型吸附仪对催化剂样品进行N2物理吸附-脱附表征。

采用美国麦克仪器公司AutochemⅡ 2920吸附仪对催化剂样品进行NH3-TPD表征, 将催化剂颗粒在500 ℃、10%H2-Ar气氛还原1 h, 降至350 ℃用氦气吹扫1 h。随后进行氨气吸附, 100 ℃采用氦气吹扫至基线平稳后以10 ℃· min-1速率升温至550 ℃。

H2-TPR 在美国麦克仪器公司AutochemⅡ 2920 吸附仪上进行, 称取50 mg 氧化态催化剂装入U 型反应管, Ar气氛升温至350 ℃处理1 h, 随后降至室温, 在10%H2-Ar气氛中以10 ℃· min-1速率升温至800 ℃, TCD 检测器分析H2的消耗情况。

CO-TPD在美国麦克仪器公司AutochemⅡ 2920吸附仪上进行, 称取50 mg 催化剂样品装入U型反应管, 在500 ℃、10%H2-Ar气氛还原1 h, 降至350 ℃用氦气吹扫1 h, 随后降至50 ℃, 50 ℃吸附CO 1 h后改用Ar气吹扫 1 h, 除去物理吸附的CO, 随后继续保持在Ar气氛中以10 ℃· min-1速率升温至800 ℃。

采用固定床微型反应器, 催化剂装填量 1 g, 用 4 g 、(2040)目石英砂稀释以防热点产生, 评价之前对催化剂进行原位还原, 在常压、400 ℃、空速3 600 mL· (g· h)-1、10%H2-N2气氛还原 2 h。

反应条件:反应压力6 MPa, 反应温度240 ℃, 原料气V(H2)∶ V(CO)∶ V(N2)=64∶ 32∶ 4, 空速6 000 mL· (g· h)-1。反应24 h时将液样放空, 之后每隔24 h取一次样, 测样数据保持物料平衡、碳平衡于95%105%。经过热肼和冷肼分离后尾气采用安捷伦7890色谱在线分析, 其中H2、CO、CH4、N2通过TDX-01碳分子筛色谱柱分析, He为载气, TCD检测, C1C6烃(烯、烷)通过改性Al2O3填充色谱柱分析, Ar为载体, FID检测。除尾气外, 其他产物通过离线色谱岛津GC-2010分析, 水相通过两根Porpak Q色谱柱分析, 分别以TCD(水和甲醇)和FID(C1-C5的含氧化合物)检测。油量通过HP-1色谱柱分析, FID检测。

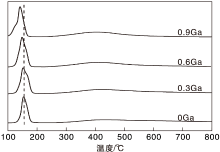

氧化态CuCoGaAl催化剂和还原后CuCoGaAl催化剂的XRD图如图1所示。

| 图1 氧化态CuCoGaAl催化剂和还原后CuCoGaAl催化剂的XRD图Figure 1 XRD patterns of CuCoGaAl catalyst in oxidation and reduction states |

由图1可以看出, 所有催化剂焙烧后均在31.2° 、36.7° 、44.7° 及65.1° 出现衍射峰, 可归属为CuCo复合氧化物或Ga2O3。由于CuCo复合氧化物和Ga2O3的XRD图十分接近, 故很难分辨。对于Al2O3, 可能因为其以无定形态或微晶的形式存在而未被检测到。经过还原后, 4个催化剂在43.7° 均出现Cu或Co的衍射峰。随着Ga含量提高, 催化剂在35.9° 出现Ga的衍射峰, 同时随着Ga含量的增加, Ga的衍射峰强度逐渐增强。总之, XRD图表明催化剂前驱体被成功还原为金属态。

不同Ga含量CuCoGaAl催化剂的比表面积和孔结构数据如表2所示。

| 表2 不同Ga含量CuCoGaAl催化剂的物化参数 Table 2 Physical and chemical parameters of CuCoGaAl catalysts with different Ga content |

从表2可以看出, 未添加Ga时, 催化剂的比表面积为131 m2· g-1, 添加Ga之后, 比表面积增加到(171174) m2· g-1, 孔容从0.54 cm3· g-1降到(0.460.50) cm3· g-1, 平均孔径从12.9 nm降到(9.29.4) nm, 推测原因是催化剂制备过程中, 因前驱体是类水滑石结构, 而G

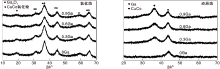

图2为不同Ga含量CuCoGaAl催化剂的H2-TPR谱图。

由图2可以看出, 所有催化剂均出现两个还原区, 即< 300 ℃的低温区和> 300 ℃的高温区。低温区还原峰为(100200) ℃, 归属为CuO的还原, 随着Ga的添加, CuO的还原温度明显向低温方向偏移。文献报道[11], Ga会与Cu有一定的相互作用, 降低 Cu2p3/2的表面结合能, 从而使Cu更容易被还原。而高温区(300600) ℃归属为Co2+→ Co0和Ga3+→ Ga0的还原, 随着Ga含量增加, H2的消耗量也随着增加。

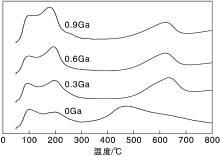

不同Ga含量CuCoGaAl催化剂的CO-TPD谱图如图3所示。

| 图3 不同Ga含量CuCoGaAl催化剂的CO-TPD谱图Figure 3 CO-TPD profiles of CuCoGaAl catalysts with differnet Ga content |

从图3可观测到3个CO脱附峰, 分别为100 ℃、180 ℃和(460600)℃。而这3个峰可分为两部分, 第一部分是(100200) ℃的还原峰, 第二部分是(460600) ℃的还原峰, Tejuca L G等[12]指出, 第一部分的峰对应的是CO在催化剂上的线式吸附, 而第二部分的峰对应的是CO在催化剂上的桥式吸附。对这两部分峰进行面积计算, 数据如表3所示。由表3可以明显看出, 随着Ga的添加, 催化剂CO的线式吸附占比从40.53增加到74.55%, 而CO的桥式吸附占比从59.47%降低到25.45%。文献指出[13, 14], 线式吸附的是形成醇的活性位点, 桥式吸附是形成烃和碳链增长的活性位点。Ga的加入会使得CO桥式吸附的峰向高温方向移动, 表明催化剂对CO的桥式吸附力增强。

| 表3 不同Ga含量CuCoGaAl催化剂的CO-TPD峰面积计算结果 Table 3 Calculated CO-TPD peak area data of CuCoGaAl catalysts with differnet Ga content |

不同Ga含量CuCoGaAl催化剂的催化活性见表4。由表4可以看出, 未添加Ga时, 烃类选择性为83.3%, 醇类选择性仅16.7%。添加Ga之后, 醇类选择性明显提高, 最高达29.1%, 烃类选择性也降低, 表明添加Ga后, 提高了CO的插入能力。但同时C2+醇含量也从93.6%下降到89.5%, 表明催化剂的碳链增长能力减弱, 与低碳醇的形成机理和CO-TPD结果相吻合。低碳醇的生成需要两种类型的CO活化吸附, 即解离吸附和非解离吸附, 解离吸附的CO会形成表面(CHx)ads, 然后非解离吸附的CO插入并进一步生成醇[15, 16]。Ga的加入会促进催化剂对CO的线式吸附, 从而增加生成醇的能力。Ga含量对总醇收率的影响呈火山型变化规律。添加Ga虽能提高醇类选择性, 但是C2+醇选择性和CO转化率降低, 当Ga与Co物质的量比为0.3时, 时空产率达到最大值 134.5 mg· (g· h)-1。

| 表4 不同Ga含量CuCoGaAl催化剂的催化活性和产物分布 Table 4 Catalytic performance and products distribution of CuCoGaAl catalyst with differnet Ga content |

采用共沉淀法制备CuCoGaAl催化剂, 并通过XRD、N2物理吸附-脱附、H2-TPR和CO-TPD对催化剂进行表征。H2-TPR结果表明, Ga会促进Cu的还原。催化剂的比表面积会因Ga的添加有所提高。随着Ga添加量增加, 催化剂的CO线式吸附占比从40.53%提高到74.55%, 而CO桥式吸附占比从59.47%降低到25.45%, 相对应产物中醇类选择性也从16.7%增加到29.1%, C2+醇含量从93.6%下降到89.5%。但过量的Ga会降低催化剂的CO加氢反应活性, 当Ga与Co物质的量比为0.3时, 时空产率达到最大值 134.5 mg· (g· h)-1。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|