作者简介:李天敏,1994年生,女,甘肃省庆阳市人,在读硕士研究生,研究方向为催化剂的研究与应用。

综述了近年来负载型磷化镍催化剂在制备方法(还原法、热解法和溶剂热法)、活性组分和载体改性及其催化应用方面的研究进展,并对比了各种制备方法的优缺点,其中还原法流程简单,但所用温度较高,时间较长;热解法所需温度较低,制备过程简单,但易于生成副产物水;而溶剂热法具有所需温度低,物相形成过程易控制等优点。负载型磷化镍催化剂由于其良好的加氢氢解及烷烃临氢异构化等反应性能,是一类更加廉价的新型催化剂,具有很好的发展前景。

The recent advances in the preparation of supported nickel phosphide catalysts (reduction,pyrolysis and solvothermal methods),the modification of active components and supports and their catalytic applications were reviewed.The advantages and disadvantages of various preparation methods were compared.The reduction process was simple,but the temperature was higher and reaction time was longer.The temperature required for the pyrolysis method was lower,the preparation process was simple,but it was easy to generate by-product water.Solvothermal method had the advantages of low temperature and easy control of phase formation process and so on.The supported nickel phosphide catalyst is a new type of catalyst which is cheaper and has good development prospects due to its good activity for hydrohydrogenolysis and hydroisomerization of alkanes.

磷与大多数元素都可相互作用, 尤其是与金属元素形成不同种类的金属磷化物。这些金属磷化物具有类似于普通金属化合物的性质, 是良好的热、电导体, 且具有很强的热稳定性和化学稳定性。金属磷化物按其组成的不同分为富金属磷化物和富磷磷化物, 其中富金属磷化物可以作为加氢和氢解反应的催化剂。

在石油馏分的加氢脱硫、加氢脱氮、加氢脱氧以及烷烃异构化等加氢或临氢反应过程中, 通常采用以金属硫化物为活性组分的双功能催化剂, 但这类催化剂在加氢反应条件下由于原料性质和反应条件的影响而存在易于失活的问题, 为此必须保持较高的氢分压。相比而言, 以过渡金属磷化物为金属活性组分的催化剂不仅具有较高的活性、稳定性和选择性, 而且可有效减少氢耗。因此, 过渡金属磷化物催化剂受到研究者的广泛关注。本文主要介绍近年来负载型Ni2P催化剂的制备方法及其在催化方面的应用。

程序升温还原法是负载型过渡金属磷化物催化剂最常见的制备方法。该法是将载体用相应的过渡金属盐和磷酸盐(如硝酸镍和磷酸二氢铵)溶液浸渍, 然后在空气中干燥和焙烧得到前驱体, 再在H2气氛中高温[(400~1 000) ℃]还原数小时即可得到负载型过渡金属磷化物催化剂。

Li W等[1]采用程序升温还原法以磷酸盐为原料制备了非负载型磷化钼催化剂, 该方法适用性强, 不仅可以制备非负载型磷化物催化剂, 也可以制备负载型磷化物催化剂。但由于P-O键难以断裂, 因此该法所需还原温度高(高于550 ℃), 而高温导致Ni2P颗粒聚集, 且制备过程中有P的损失(主要是生成PH3、P和P2), 故需加入过量的P, 不仅如此, 用该方法还会产生副产物水, 水会与还原的金属单质发生反应, 影响催化剂的催化活性。另外, 磷酸易与Al2O3发生反应生成AlPO4, 故该方法不适应于以Al2O3为载体的磷化物催化剂制备。

为了降低程序升温还原法的还原温度, Cecilia J A等[2]以Ni(HPO3H)2溶液浸渍载体并在40 ℃下风干, 然后在H2流量为100 mL· min-1、375 ℃的条件下还原后制备了磷化镍催化剂。该法无需对还原前的催化剂进行焙烧处理, 且还原温度较低, 具有很好的节能效果, 同时制备的磷化镍催化剂催化二苯并噻吩加氢脱硫具有较高的活性和稳定性, 运行48 h内未发现失活现象, 但催化剂中高含量的镍和磷更有利于形成混合相的磷化物, 并且破坏载体的介孔结构。Infantes-Molina A等[3]在无需焙烧处理的情况下, 以不同的P和Mo源制备了MoP/SiO2催化剂, 发现前驱体还原为磷化钼的温度在很大程度上取决于所用的P源和Mo源, P源采用H2PO3H的还原温度要比采用(NH4)H2PO4时低, 这是由于亚磷酸盐(P3)和次磷酸盐(P1)中磷的氧化状态低于磷酸盐(P5)的缘故[4]。宋华等[5]以次磷酸铵为P源、MCM-41为载体所制备催化剂前驱体的磷在(210~390) ℃即可被还原, 且均能得到单一的Ni2P相, 当还原温度为390 ℃时, 所得催化剂的活性最好, 催化二苯并噻吩加氢脱硫转化率达到99.0%。D’ aquino A I等[6]也得到了与宋华[5]等类似的研究结果, 表明采用低氧化态的P源是降低还原温度的有效方法。

王安杰等[7]提出采用氢等离子体还原法制备Ni2P催化剂的新还原法, 该法是将由金属氧化物和磷酸盐制成的过渡金属磷酸盐前驱体放置于等离子体反应器中, 通入氢气后在(10~20) kV电压下通过生成的氢等离子体还原磷化物前驱体即可得磷化物催化剂。近年来, 对采用氢等离子体还原法的磷化物催化剂进行诸多研究[8, 9, 10], 结果表明, 与常规程序升温还原法相比, 氢等离子体还原法制备磷化物催化剂所需还原时间短、效率高, 可避免还原反应中副产物H2O的生成对催化剂活性造成的不利影响[8], 而且由于该法制备的Ni2P催化剂粒度较小, 活性中心较多[9], 且低温还原有利于负载型金属磷化物高度分散, 因此其加氢脱硫活性高于常规程序升温还原法制备的Ni2P催化剂。用氢等离子体还原的优势还在于不需要外部加热, 而且由于反应温度低, 不会造成磷的损失, 因而无需使用过量的磷[10], 但该法制备成本高、能耗大, 需要进一步研究。

热解法是磷酸盐在中性或酸性环境中发生歧化反应产生PH3, 利用PH3的强还原性制得Ni2P催化剂。

Guan Q等[11, 12]以NaH2PO2为P源, 分别以

2NaH2PO2

4PH3+6NiO

9PH3+16NiCl2

8NaH2PO2+6NiCl2

4Ni(H2PO2)2+2NiCl2

用热解法制备磷化镍催化剂具有制备工艺简单、反应温度低等特点, 但用该方法制备纯相的磷化镍催化剂较为困难, 并且在制备过程中有副产物水生成, 对催化剂的活性会产生不利影响。

Chen Yuanzhi等[15]首次采用溶剂热法, 以乙酰丙酮镍、油酸、三辛基膦、三正辛胺为原料制备了Ni2P催化剂, 但该法所用原料贵且制备过程复杂。宋华等[16]以廉价的三苯基膦为磷源, 三正辛胺为溶剂, 在液相反应体系制备了负载型Ni2P/MCM-41催化剂, 该改进法所需还原温度比H2-TPR法至少低300 ℃, 认为这主要是由于在溶剂热条件下, 溶剂的性质(密度、粘度、分散作用)变化很大, 相应反应物(通常是固体)的溶解、分散及化学反应活性大大提高, 从而使反应能够在较低的温度下发生, 而且制备的催化剂具有良好的分散性。Wang J等[17]用三苯基膦为P源, 正庚烷为溶剂制备了Ni2P/Al2O3催化剂, 有效避免了磷酸与Al2O3发生反应生成AlPO4。为了探究该方法所得磷化物的晶型, Wang Xinjun等[18]以NiCl2· 6H2O和白磷为原料, 尿素作为pH调节剂, 在乙二醇、乙醇和水的混合溶液中进行反应制备Ni2P催化剂, 表征结果发现, 获得的纳米晶体是具有六方相的纯Ni2P, 并且球形晶体的直径约为500 nm。Liu Shuling等[19]通过硫酸镍与黄磷在乙二醇和水的混合溶液中合成Ni2P纳米晶, 发现合成的纳米晶为纯Ni2P, 具有六方相和树枝状形貌。

采用溶剂热法制备Ni2P催化剂, 不仅物相形成、粒径大小、形态等能够控制, 产物的分散性较好, 而且所制备Ni2P催化剂在加氢脱硫和加氢脱氮等方面表现出了优良的催化性能, 具有广阔的发展前景。

在Ni2P催化剂中引入其他金属元素是改善Ni2P催化剂活性的重要途径, 其中对引入过渡金属元素的研究最为广泛。研究表明, 在Ni2P催化剂中引入金属Pt, 由于Pt自身还原温度较低, 可优先还原, 从而在较低温度下吸附生成活性氢, 促进了Ni物种的还原, 故可降低Ni2P催化剂的还原温度, 同时Pt还可以促进Ni2P相的生成, 抑制团聚现象[20]。Ti元素由于其电子助剂的作用同样也可有效降低前驱体的还原温度[21], 抑制Ni5P4的生成, 增大催化剂的比表面积, 减小催化剂粒径, 使其具有更好的分散性, 从而增加催化剂的活性[22, 23, 24], 对二苯并噻吩的加氢脱硫率(达98%)比Ni2P催化剂提高了36%[25]。Co、Fe、Mo、W等的引入可与催化剂主相Ni2P晶格形成固溶体, 其中Co增大了催化剂的比表面积和孔体积[25], Mo和W使酸含量增加[27, 28]。Zr的引入由于形成了层状结构的ZrP, 也可提高催化剂的酸强度和酸量[29]。

另外, Ni2P催化剂制备中引入柠檬酸, 也可起到一定的活性组分改性作用。丛松涛等[21]认为由于柠檬酸与浸渍液中的Ni2+形成了络合物, 使得Ni2+在催化剂表面平均分布, 而氧化物前驱体在还原过程中Ni2+倾向于均匀成核, 抑制了Ni12P5和Ni3P的生成, 故使制备的催化剂具有单一的Ni2P相, 但柠檬酸的添加对催化剂前驱体的还原温度影响并不大。而宋华[30]则认为, 由于柠檬酸可促进Ni和P之间的作用, 易形成Ni-P-O活性相前驱态, 故使Ni和P前驱体还原温度明显降低; 同时该课题组还发现镨、铈和钇等稀土元素可以抑制Ni5P4和其他杂晶的生成, 促进活性相Ni2P的生成[31, 32], 而且经过空气表面改性能够促进高分散、高活性的Ni2P相生成, 暴露的活性金属Ni中心的数目增多, 这有利于活化氢中心的形成, 因此有利于加氢脱氧活性的提高[33]。

γ -Al2O3因其具有孔结构可调、比表面积大、吸附性能好等优点, 是应用广泛的催化剂载体, 然而仅依靠在载体制备时来调变γ -Al2O3的性质已无法满足应用要求, 故需对载体进行后处理[34]。李素魁[35]发现经过P源预处理的γ -Al2O3, 提高了比表面积, 调节了孔径及酸强度的分布, 同时有利于生成分散度较高的纯相Ni2P催化剂, 而Wang Junen等[36]发现MgO的引入则有利于生成高度分散的Ni2P颗粒。通过采用不同方法在Al2O3中引入TiO2可得到TiO2-Al2O3复合载体, 研究发现[37, 38, 39], TiO2以锐钛矿晶相分散在γ -Al2O3的表面, 减弱了P物种和Al2O3之间的相互作用, 有利于Ni2P活性相的生成和催化活性的提高; 且复合载体的制备方法也会影响其性能, 其中原位溶胶-凝胶法所得复合载体具有较大的比表面积和较宽的孔分布, 其负载的磷化镍催化剂还原后形成的活性相为Ni2P和Ni12P5; 而共沉淀法所得复合载体比表面积较小, 孔径分布更加集中, 但其负载的磷化镍催化剂具有更好的可还原性, 还原后形成的活性相为Ni2P, 催化喹啉反应的加氢脱氮率可高达91.3%[40]。

在SBA-15中加入Al和Zr后, Al可促进Ni2P颗粒的形成, 且能抑制P的富集, 促进Ni在表面的暴露, 提高酸强度[41]; Zr以[(-O-)2Si(-O-Zr)2]和/或[(-O-)3Si-O-Zr]的形式加入到SBA-15中时, 不仅保持了SBA-15的骨架结构, 而且随着Zr含量的增加, ZrO2由非晶相转变为四方相, 在SBA-15载体上除了高分散性的Ni2P形成外, 还形成另一种活性相ZrP[42], 该催化剂对二苯并噻吩的加氢脱硫率达到86.6%, 比Ni2P/SBA-15催化剂提高35%。

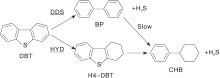

负载型磷化镍催化剂具有优良的加氢脱硫和加氢脱氮效果[36, 37, 38, 39, 43]。关于该催化剂的加氢反应历程, Oyama S T等[44, 45]以Ni2P/SiO2为催化剂研究了含S、N、O原料的加氢反应, 催化剂的XRD结果表

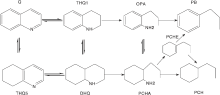

明, 加氢后Ni2P表层上存在S, 而Ni2P体相未发生变化, Ni2P中的一些Ni-Ni键断裂形成了Ni-S键, 但并非形成纯硫化物, 广延X射线吸收精细结构结果也证明了有Ni-S键生成, 存在NiPxSy相。而Fuks D等[46]采用超原胞法分析证明了NiPxSy相是催化加氢脱硫反应真正的活性相。在Ni2P催化剂的作用下, 二苯并噻吩的脱硫路径区别于商用的硫化态Mo基催化剂预加氢路径(HYD), 主要通过直接脱硫(DDS)法进行, 以联苯(BP)代替环己基苯(CHB)为主要产物[47], 该催化剂催化加氢脱硫的反应路径如图1所示。鲁墨弘[48]发现Ni2P/MCM-41催化剂由于其优异的加氢性能, 催化喹啉加氢脱氮易生成十氢喹啉(DHQ), 其反应路径如图2所示, 主要是通过DHQ开环生成丙基环己胺(PCHA)实现的, 而硫化态Ni-W催化剂基本上都生成了1, 2, 3, 4-四氢喹啉(THQ1), 不容易生成十氢喹啉。

正构烷烃的临氢异构化是提高汽油辛烷值和改善柴油或润滑油低温性能的重要工艺, 该工艺最常用的催化剂是贵金属(如Pt、Pd等)为活性组分的催化剂[49], 然而贵金属催化剂较高的成本限制了其广泛应用。磷化镍(如Ni3P, Ni12P5和Ni2P)由于P的配体和系综效应在电子和几何性质上与金属镍不同[50], 对C-C键氢解的活性比金属镍低得多, 但磷化镍催化剂具有较高的异构化选择性[51, 52]。Tian S等[53]对比研究了Ni/SAPO-11和NixPy/SAPO-11的催化性能, 发现负载型磷化镍催化剂由于P的配体效应和系综效应, 使磷化镍的氢解活性降低, 故对轻质烷烃具有更高的异构化转化率和选择性, 这与Guan Q[50]的结论一致, 其良好的加氢异构化性能归功于中强酸位和镍位之间的平衡, 当Ni2P负载质量分数为4%时, 该催化剂催化正己烷的转化率达80.2%, 异构烷烃收率为71.9%[54]。

负载型磷化镍催化剂是一种性能优良的加氢精制、烷烃异构化等过程的催化剂, 随着人们环保意识的增强和环保法规的日趋严苛, Ni2P作为一种新型催化材料将在清洁燃料油品生产以及化工相关各领域展示出良好的应用前景。但目前对其催化反应机理的研究尚不深入, 因此今后对于该类催化剂的研究主要应注重以下两个方面:一是在已有的制备方法基础上, 探索开发条件更为温和、成本更低、绿色环保的制备方法; 另一方面是对Ni2P催化剂催化各种反应的机理进行深入研究, 以更好地解释催化过程中活性相的作用, 为未来负载型Ni2P催化剂的工业化应用提供坚实基础和保障。

The authors have declared that no competing interests exist.

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|

| [54] |

|