作者简介: 刘袁李,1994年生,女,山东省潍坊市人,在读硕士研究生,主要研究方向为铝醇盐水解制备多孔氧化铝材料。

主要进行异丙醇铝水解制备高纯拟薄水铝石和高纯多孔γ-Al2O3的研究。合成路线以异丙醇铝为原料,改变反应过程中水化液组成、水化温度和水化时间,制备一系列拟薄水铝石及其焙烧产物多孔γ-Al2O3。结果表明,水化液中异丙醇的存在会抑制无定型氢氧化铝的晶化,但也有助于形成大孔径、高比表面和大孔容的氧化铝;纯水体系下,60 ℃以下水化会出现三水铝石,60 ℃以上水化的产物则为拟薄水铝石;γ-Al2O3孔结构与前驱体拟薄水铝石的结晶度有关,晶粒越大的拟薄水铝石,焙烧所得氧化铝的孔径和孔容也增大。因此,水化条件的改变可以实现拟薄水铝石结构的控制,进而获得不同结构的多孔氧化铝。为由异丙醇铝水解制备高纯拟薄水铝石和多孔氧化铝的工业化提供相应的研究基础。

A series of pseudoboehmite and porous γ-Al2

多孔γ -Al2O3具有比表面积大、孔结构可调、热稳定性和水热稳定性高、表面酸碱适宜等特点, 被广泛应用于石油加氢、氧化、裂解、精制、重整和汽车尾气净化等领域的催化剂原料或催化剂载体, 同时也被用于高效吸附与分离等领域[1, 2, 3, 4]。拟薄水铝石是一类组成不确定的水合氧化铝, 具有零点电荷和界面吉布斯自由能高、分散性和胶溶性好以及触变凝胶等特性, 主要被用来作为多孔γ -Al2O3的前驱体和催化剂粘结剂[4, 5, 6, 7, 8]。

拟薄水铝石的合成方法主要有无机铝盐法和铝醇盐水解法[9, 10, 11]。我国拟薄水铝石采用无机铝盐法生产, 多数使用碱熔铝矾土矿所得铝酸钠为原料, 再与二氧化碳反应进行碳化, 成本低廉[12]。由碳化法生产的拟薄水铝石或多孔氧化铝中钠杂质不易脱除, 含量较高。钠杂质会使催化剂的酸中心被中和或中毒而失去催化活性; 另外, 钠杂质会与催化剂中的Si 或Al 在高温或水热条件下反应, 破坏分子筛结构, 造成催化剂比表面积严重下降, 结构坍陷[13, 14]。铝醇盐水解法制得的拟薄水铝石中钠杂质含量很低(一般低于20× 10-6), 德国Sasol公司SB粉就采用长链铝醇盐水解法制备[15, 16]。近年来, 我国科研工作者也开展了醇铝盐水解合成高纯拟薄水铝石和多孔氧化铝的研究, 主要是以易合成和纯化的短链铝醇盐(异丙醇铝或仲丁醇铝)为原料。于严淏[17]研究了异丙醇铝水解过程中水与异丙醇铝比例、水解液中水与异丙醇比例及干燥温度对水解产物拟薄水铝石和氧化铝比表面积、孔容和孔径等性质的影响。佟佳等[18]也以异丙醇铝为原料, 水解制备拟薄水铝石和氧化铝; 主要研究了水解过程中水解温度、水解液水浓度、水与异丙醇铝比例和水解时间等对多孔氧化铝比表面积、孔容和孔径的影响。此外, 由铝醇盐为原料, 使用表面活性剂或聚合物为造孔剂, 制备尺寸和结构可控的介孔氧化铝更是成为近些年来材料和化学领域中的研究热点。Yuan Q等[19]使用异丙醇铝为前驱体, 非离子嵌段共聚物P123、F127为模板剂, 不同的酸为pH调节剂, 获得了高度有序且孔径可调的介孔氧化铝, 比表面积为400 m2· g-1、孔体积约0.70 cm3· g-1且孔径尺寸均匀。Wu Q等[20]以异丙醇铝为前驱体, P123为模板剂, 盐酸和柠檬酸作为pH调节剂, 均三甲苯为有机添加剂, 合成了具有大孔径且高度有序以及多级孔径的氧化铝材料, 且比表面积高达309 m2· g-1, 平均孔径7.5 nm, 热稳定性高。

尽管在水解铝醇盐制备多孔氧化铝和拟薄水铝石方面进行了不少研究, 但目前研究体系均不适合规模化生产。为进一步实现我国铝醇盐水解制备高纯拟薄水铝石和多孔氧化铝的工业化, 大连理工大学与大连海蓝睿思科技有限公司合作, 对醇盐水解制备LED用氧化铝的生产工艺进行改进, 试产高纯拟薄水铝石和多孔氧化铝。本文以异丙醇铝为原料, 通过水解、水化、干燥和煅烧合成高纯拟薄水铝石和多孔氧化铝, 重点研究水化条件对拟薄水铝石和多孔氧化铝的晶粒尺寸, 胶溶指数, 比表面积, 孔容和孔径的影响。

异丙醇铝, 自制, 纯度99%以上, Na, Fe, Si, Mg总含量不高于10× 10-6, 制备过程参见文献[4, 21]。参考专利[22]和大连海蓝睿思科技公司现行工艺对异丙醇铝进行水解, 可概述为以下步骤:取100 g固态异丙醇铝颗粒加至500 mL的三口烧瓶中, 再加入50 mL异丙醇, 机械搅拌(240 r· min-1)下加热回流, 待异丙醇铝全部溶解; 然后使用蠕动泵向三口烧瓶中加入144 g水解液, 进料速率为4 mL· min-1, 此过程停止加热, 但持续搅拌。加入水解液结束后, 加热回流, 充分反应4 h, 加热回收反应体系中的异丙醇。待无异丙醇馏分流出时, 向三口烧瓶中加入150 mL水化液, 充分分散, 在带有温控的加热套上使混合物维持给定温度, 并持续搅拌一定时间进行水化, 取出浆料进行干燥, 得到水合氧化铝, 550 ℃焙烧3 h获得多孔氧化铝。

1.2.1 微结构分析

采用日本理学DMax 2400X型X射线衍射仪表征样品的物相结构, Cu Kα 1, λ =0.154 056 nm, 扫描步长0.02° , 2θ =5° ~80° 。使用SSA-4200和Quantachrome Autosorb-iQ-C比表分析仪对样品孔结构和比表面积进行测定与计算, 测试前样品在120 ℃脱气6 h以上, 测试条件为77 K(液氮温度), 分别采用BET和BJH方程计算样品的比表面积、孔容和孔径分布。

1.2.2 胶溶指数

根据拟薄水铝石中氧化铝含量, 将样品与水混合配置Al2O3质量分数为10%的浆液, 按n(Al2O3)∶ n(HNO3)=1∶ 0.2加入硝酸胶溶后离心, 取清液加入硫酸溶解, 再采用EDTA络合滴定可胶溶的氧化铝(根据所溶Al3+含量计算)。胶溶部分的Al2O3占样品中所含氧化铝的百分数, 即为胶溶指数。

1.2.3 氧化铝含量分析

取(5.000± 0.001) g样品放入刚玉坩埚中, 马弗炉中升温至1 200 ℃, 保温1 h后关闭加热; 待炉温降至约200 ℃, 将坩埚取出放置于干燥皿中, 坩埚冷却至室温后, 采用差量法计算样品中氧化铝含量。

异丙醇铝在水解过程中水解和干燥不完全, 会夹带大量的异丙醇和残留的异丙醇铝, 为了研究异丙醇含量对水化过程的影响, 选择在60 ℃水化4 h, 改变水化液中水和异丙醇的比例研究其对所得水合氧化铝和氧化铝结构的影响。

2.1.1 XRD

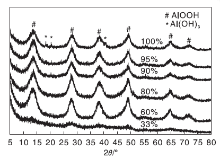

不同水含量下所得前驱体拟薄水铝石的XRD图如图1所示。从图1可以看出, 当水化液中水质量分数为33%(异丙醇含量为67%)时, 所得产物XRD图中的衍射峰很弱, 说明在水化液中水质量分数为33%时, 经水化后产品主要还处于无定形状态。逐渐增加水化液中的水质量分数至60%以上, 所得产物XRD图出现较强的衍射峰, 为拟薄水铝石晶相。另外, 在水化液中含水量增加到90%以上时, 在18.8° 和20.3° 处出现两个微弱的衍射峰, 这与三水铝石相的衍射峰相对应。在本文所述工艺中异丙醇铝水解后产物为无定型态氢氧化铝[17], 在水化液作用下无定型态的氢氧化铝溶解再结晶形成结晶态较好的拟薄水铝石。根据相似相溶原理, 水化液的极性越大(即异丙醇含量越低)越有利于溶解再结晶, 加快无定型态氢氧化铝向拟薄水铝石相转化。

| 图1 不同水含量水化液制备的前驱体XRD图Figure 1 XRD patterns of precursors prepared from different water content hydration solutions |

2.1.2 N2吸附-脱附

图2为550 ℃焙烧后产物的N2 吸附-脱附曲线和BJH孔径分布图。样品的BET比表面积、孔容和BJH平均孔径等数据见表1。从图2可以看出, 所有样品的吸附-脱附等温线均符合IUPAC给定的Ⅳ 型等温线, 说明经不同水含量水化液水化处理所对应产品中孔的尺寸均在介孔范围。此外, 水化液中异丙醇含量改变引起的影响很明显, 异丙醇含量为40%(水含量60%)和20%(水含量80%)时, 吸附-脱附等温线在相对压力较高时没有出现平台, 属于H3型迟滞环, 说明样品的孔道是由片状颗粒堆积而成。水化液中醇含量低于10%(水含量高于90%)时, 吸附-脱附等温线在接近饱和压力时出现平台, 属于H2型迟滞环, 说明样品中存在狭窄的墨水瓶形孔。

由图2和表1还可以看出, 随着水化液中异丙醇比例降低, 样品的孔容和平均孔径都呈现下降趋势。水化液中异丙醇质量分数为20%以上时, 孔径大于10 nm的孔明显增加, 并呈现出较宽的孔径分布。因此, 在所有样品的较小介孔数量相差很小时, 增加异丙醇比例的水化液所制备的样品有更多的较大介孔, 所对应的样品中会呈现出较大的比表面积和孔容。其原因可能是随着水化液中异丙醇的增加, 异丙醇会占据更多的空间, 在拟薄水铝石一次粒子表面的异丙醇是以CH3-CH-CH3官能团向外的形式吸附, 在进一步干燥过程中, 由于CH3-CH-CH3基团之间的排斥作用, 在溶剂挥发时会使拟薄水铝石粒子堆积形成相应较大的孔隙; 而水含量增加使一次粒子表面被更多的— OH基团占据, 在干燥过程中由于氢键和脱水作用拟薄水铝石一次粒子堆积时相互之间更容易吸引形成相应较小的孔隙。

| 图2 不同水含量水化液制备的Al2O3样品N2吸附-脱附和孔径分布曲线Figure 2 N2 adsorption-desorption isotherms and pore size distributions of Al2O3prepared from different water content hydration solutions |

| 表1 不同组分水化液制备的Al2O3比表面积和孔结构数据 Table 1 Specific surface area and pore size distribution data of Al2O3 prepared by different component hydration solutions |

为进一步研究水化温度对形成拟薄水铝石和氧化铝的影响, 选择纯水为水化液, 固定水化时间为4 h, 考察水化温度由25 ℃到95 ℃对产物性质的影响。

2.2.1 XRD

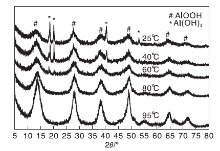

图3为水化产物(水合氧化铝)的XRD图。

由图3可见, 在水化温度为25 ℃时, 出现三水铝石尖锐的特征衍射峰。随着水化温度升高, 三水铝石衍射峰逐渐减弱直至完全消失, 这与文献[17]中报道60 ℃以下水解异丙醇铝后较长时间陈化出现三水铝石相的结果一致。另外, 由图3还可以看出, 当水化温度较低时, 拟薄水铝石晶相的衍射峰较弱, 随温度升高产物衍射峰变得尖锐。该过程涉及到溶解再结晶, 高温水化有利于溶解再结晶, 即加速无定型氢氧化铝向拟薄水铝石晶相的转变, 生成较大尺寸的拟薄水铝石晶粒。

2.2.2 N2吸附-脱附

经不同温度水化再焙烧所得Al2O3的N2吸附-脱附曲线和孔径分布如图4所示。从图4可以看出, 所有产物的吸附-脱附等温线均符合IUPAC给定的Ⅳ 型等温线, 说明样品孔道尺寸均在介孔范围; 所有等温线也在较高相对压力时出现平台, 属于H2型迟滞环, 说明产物中均具有典型的墨水瓶型孔道结构。另外, 随着水化温度升高, 吸附-脱附等温线的迟滞环向较高压力移动, 说明有较大的介孔出现, 由样品的孔径分布曲线也可以得出相同的结论。

| 图4 不同水化温度制备的Al2O3样品N2吸附-脱附和孔径分布曲线Figure 4 N2 adsorption-desorption isotherms and pore size distributions of Al2O3prepared at different hydration temperatures |

样品的BET比表面积、孔容和BJH平均孔径等数据见表2。

| 表2 不同水化温度制备的Al2O3比表面积和孔结构数据 Table 2 Specific surface area and pore size distribution data of Al2O3 prepared at different hydration temperatures |

从表2可以看出, 当水化温度升高, 样品比表面积、孔容和平均孔径都随之增大。分析其可能原因是由于水化温度升高有利于较大晶粒生成(由XRD图佐证), 大晶粒堆积更易形成较大的孔隙, 进而产生较高的比表面积和较大的孔容。结合样品孔径分布曲线可以看出, 水化温度为25℃时, 孔道大小集中约在3 nm; 水化温度在(40~80) ℃内, 大于5 nm的孔道数量增加, 并且其孔径分布变宽。但水化温度继续上升到95 ℃时, 样品大于10 nm的介孔数量急剧减少, 且孔径尺寸主要集中在6 nm附近, 孔径分布变得比较狭窄, 这可能是由于此时样品的结晶度高, 晶粒大小均匀, 堆积形成的孔道也比较均匀。

2.2.3 胶溶性质分析

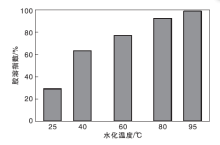

胶溶性质是表征催化用拟薄水铝石的重要技术指标, 通常使用胶溶指数进行表达[23]。图5是不同水化温度对前驱体胶溶指数的影响, 从图5可以看出, 随着水化温度的升高, 水化后产品的胶溶指数不断提高。水化温度为25 ℃时, 样品的胶溶指数为29.4%, 这与产品中存在大量的三水铝石相吻合, 因为三水铝石相会阻碍胶溶[23]; 当水化温度为95 ℃时, 前驱体的胶溶指数为99.0%, 说明此时样品已经接近完全胶溶。80 ℃水化后产品为拟薄水铝石相, 并未检测到三水铝石杂相, 却未达到完全胶溶(胶溶指数为92.6%)。拟薄水铝石的胶溶性质与其表面的羟基数量有关[24], 羟基数量越多, 胶溶指数越高。在本文的研究范围内, 水化温度越高, 产物中三水铝石杂相含量降低直至消失, 同时产物表面所含羟基数量也增加, 故而其胶溶指数也随之升高。

为了研究水化时间对形成拟薄水铝石和氧化铝的影响, 选择纯水作为水化液, 水化温度为95 ℃, 通过单因素实验, 考察水化时间由1 h到12 h对产物性质的影响。

2.3.1 XRD

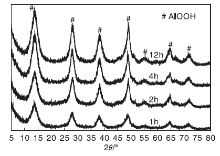

图6为不同水化时间下所得水合氧化铝的XRD图。从图6可以看出, 在95 ℃下经不同时间水化后产物的XRD图中没有出现三水铝石的衍射峰, 证明产物均为纯相的拟薄水铝石。另外, 水化时间在4 h内, 样品的衍射峰随着时间的延长而变得尖锐, 这说明水化时间在4 h内, 样品的晶粒会随着时间延长而长大; 但当水化时间超过4 h, 样品的衍射峰强度基本没有变化, 这说明在此温度下水化4 h后晶粒生长变缓慢。

2.3.2 N2吸附脱附

经95 ℃水化不同时间所制备的Al2O3样品N2吸附脱-附曲线和BJH孔径分布曲线如图7所示。从图7可以看出, 经1 h, 2 h, 4 h, 12 h水化所得产品的吸附-脱附等温线均符合IUPAC规定的Ⅳ 型等温线, H2型迟滞环, 这表明所对应样品的孔道尺寸都在介孔范围, 并属于墨水瓶型孔道。另外, 等温线的迟滞环随着水化时间延长不断向较高压力移动, 尤其是水化时间为12 h时, 相比其他水化时间, 样品对应的等温线迟滞环具有非常明显的偏移, 表明样品中出现尺寸较大的介孔。

| 图7 不同水化时间制备的Al2O3样品N2吸附-脱附和孔径分布曲线Figure 7 N2 adsorption-desorption isotherms and pore size distributions of Al2O3 prepared at different hydration time |

不同水化时间制备的拟薄水铝石胶溶指数和Al2O3孔结构数据如表3所示。由表3可知, 随着水化时间延长, 样品比表面积变小, 平均孔径增大。这可能是由于水化时间延长使得样品的结晶性变好, 晶粒变大, 由晶粒堆积形成的孔道尺寸也因此增大。晶粒尺寸变大, 整体上晶粒数量就变少, 堆积形成孔道的数量也减少, 因而比表面积下降。孔尺寸变大, 孔数量变小, 故而相对应的孔容呈现出不规则变化。

| 表3 不同水化时间制备的拟薄水铝石胶溶指数和Al2O3孔结构数据 Table 3 Gelation index of AlOOH and pore size distribution data of Al2O3 prepared at different hydration time |

2.3.3 胶溶指数

水化温度在95 ℃时, 水化时间(1~12) h, 所得拟薄水铝石的胶溶指数均在99%以上(见表3), 满足作为催化剂原料使用的要求。

公斤级中试实验在大连海蓝睿思科技有限公司进行, 使用304不锈钢材质的反应设备。原料异丙醇铝由大连海蓝光电有限公司自制, 纯度99%以上, Na, Fe, Si, Mg总含量不高于10× 10-6。反应条件参照实验室结果和工厂现行工艺, 其中重要参数:水化液使用纯水, 水化温度为95 ℃, 水化时间为2 h。每次公斤级实验拟薄水铝石产量约为60 kg, 共进行实验150次。对产品进行胶溶指数和孔结构分析, 每次实验均抽样进行产物胶溶指数测试, 所有样品胶溶指数都大于97%。另外, 每30次实验抽样1次进行焙烧, 测试多孔氧化铝的孔结构, 其表面积约为230 m2· g-1, 孔容约为0.5 mL· g-1; 拟薄水铝石中氧化铝含量约为76%, Na2O含量低于20× 10-6, Fe2O3含量低于150× 10-6, SiO2含量低于150× 10-6; 由此可见, 公斤级实验产品的性质基本上与实验室样品一致。

(1) 水化液中异丙醇含量增加会使得到的Al2O3比表面积、孔容和平均孔径变大, 相应的孔径分布变宽。

(2) 低温水化铝醇盐水解产物(无定型氢氧化铝)向三水铝石相转化, 高温水化向拟薄水铝石相转化, 产品Al2O3的比表面积、孔容和平均孔径随水化温度的增加而升高。

(3) 水化时间延长, 前驱体的晶粒变大。同时比表面积降低, 平均孔径变大。

(4) 铝醇盐水解制备高纯拟薄水铝石和多孔氧化铝在公斤级中试设备上可以实现实验室克级结果的稳定重复。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|