作者简介:骆景波,1975年生,男,福建省泉州市人,高级工程师,主要从事硅藻土的开发利用。

分别以超声浸渍法、溶胶-凝胶法和共沉淀法制备硅藻土/固体超强酸类芬顿催化剂,并通过XRD、SEM、FT-IR进行表征。采用罗丹明B模拟配制染料废水降解测试催化剂活性,分析制备条件对催化剂性能的影响。结果表明,采用共沉淀法,空气中焙烧,焙烧温度500 ℃,焙烧时间3 h条件下得到的催化剂性能最佳。该条件下制备的硅藻土/固体超强酸催化剂对罗丹明B的脱色率可达97.63%。制备的催化剂具有超强酸性,有明显的Fe2O3-$S^{2-}_{4}$衍射峰,活性物质均匀地分布在硅藻土层状结构表面,整个负载过程未对硅藻土结构造成破坏。

The Fenton-like catalyst of diatom soil/solid super acid was prepared by ultrasonic impregnation,sol-gel and co-precipitation method respectively,and characterized by XRD,SEM,FT-IR.The catalyst activity was tested by rhodamine B simulation formulation dye wastewater,and the effect of preparation conditions on catalyst performance was analyzed.The results showed that the catalyst prepared by co-precipitation when roastedin air at 500 ℃ for 3 h had the best activity.Under this condition,thedecolorizationefficiency of diatoms/solid super acid catalysts for rhodamine B could reach 97.63%.The prepared catalyst had super acidity,andthe active substance was evenly distributed on the surface of the diatom soil layer structure.The whole load process does not cause damage to the diatom soil structure.Therewere obvious Fe2O3-$S^{2-}_{4}$ diffraction peaks in the prepared catalysts.

罗丹明B是使用最为广泛的染料之一, 自然条件下不易被分解[1], 进入水体后导致水体色度污染, 危害水生生态环境[2, 3, 4, 5]。Fenton氧化技术是目前一种较好的降解水体有机污染的技术[6], 具有高效, 实用性强的特点, 在废水处理领域具有广泛的研究前景。该法中过氧化氢利用率不高, 提高了反应成本[7, 8]。采用负载型类Fenton催化剂可以提高过氧化氢的利用率, 载体的选择和活性物质的负载是制备负载型类Fenton催化剂的关键。

超强酸催化剂分为固体和液体两种。液态超强酸催化剂在应用过程中严重腐蚀生产设备, 且难于回收[9]。固体超强酸作为一种多相催化材料, 催化活性比较高、反应后易于分离和回收[10]。含卤素的S $O^{2-}_{4}$/ZrO2固体超强酸在高温下活性组分容易流失, 而且由于卤素元素的存在, 对设备有较强的腐蚀性, 应用不是很广泛[11]。但$S^{2-}_{4}$-MxOy固体超强酸组分较稳定, 催化剂表面的硫和其他组分较难以流失。硅藻土具有独特层状多孔结构, 化学性质稳定, 比表面积大, 储量丰富, 价格低廉, 是一种优良的水处理剂[12, 13]。硅藻土负载固体超强酸是一种性能优良的类Fenton催化剂。

本文采用不同的方法制备硅藻土/固体超强酸催化剂, 通过催化降解罗丹明B模拟染料废水评价催化剂性能, 并考察制备条件对硅藻土/固体超强酸催化剂性能的影响。

天然硅藻土比表面积(35~45) m2· g-1, 孔半径(600~800) nm, 孔体积(0.45~0.58) cm3· g-1, 一级, 吉林省临江天元催化剂有限公司; 过氧化氢, 分析纯, 哈尔滨化工化学试剂厂; 硝酸铁, 分析纯, 沈阳新兴试剂厂; 氢氧化钠、硫酸、罗丹明B, 均为分析纯, 天津市大茂化学试剂厂; 盐酸、硝酸, 均为分析纯, 北京化工厂。

电子天平ME204E, 瑞士梅特勒公司; 可见光分光光度计FX721200711, 上海欣茂仪器有限公司; 紫外可见分光光谱仪UV-2550, 日本岛津公司; 往复式水浴恒温振荡器SHA-B, 江苏正基仪器有限公司; pHs-3C精密酸度计, 上海精科仪器有限公司。

浸渍法:将硅藻原土浸没于无机酸溶液, 50 ℃下恒温振荡12 h, 去离子水洗至无$S^{2-}_{4}$检出, 室温下陈化(12~24) h得到催化剂。

溶胶-凝胶法:搅拌硅藻土及无机酸混合液, 滴加氨水至pH=7.5, 50 ℃下恒温4 h后升温至80 ℃, 反应1 h, 室温下陈化(12~24) h得到催化剂。

化学共沉淀法:先将硅藻土活化, 加入无机酸溶液搅拌, 滴加碱液调节pH至7~9, 60 ℃水浴反应3 h, 用去离子水洗至无$S^{2-}_{4}$检出, 室温下陈化(12~24) h, 温度(400~700) ℃焙烧(1~4) h得到催化剂。

SEM表征采用荷兰飞利浦公司XL30型扫描电子显微镜。

XRD表征采用日本岛津的XRD-7000型X射线衍射仪, Cu Kα , 扫描速率3° · min-1, 扫描范围为10° ~90° 。

FT-IR表征采用日本岛津的AXIS-ULTRA型光电子能谱仪, 波数(1000~500)cm-1。

将50 mL一定浓度的罗丹明B模拟废水加入100 mL烧杯中, 加入一定浓度H2O2, 使用稀碱和稀酸溶液调节pH。将上述装有混合溶液的烧杯置于恒温振荡器中, 设定温度, 加入一定量的催化剂, 反应开始计时, 控制振荡器转速约110 r· min-1, 每隔一定时间取样1 mL, 测量罗丹明B脱色率。

表征催化剂样品采用共沉淀法制备, 有氧焙烧温度为500 ℃, 焙烧时间3 h。

2.1.1 催化剂形貌

高温焙烧可将硅藻土中大部分有机杂质去除, 使硅藻土层状结构完全暴露, 微孔中的杂质得以清除, 提升硅藻土的吸附能力, 焙烧温度(200~600)℃为宜, 温度过低不能将硅藻土的有机杂质去除, 而温度过高会破坏硅藻土中的微孔结构, 造成孔道塌陷, 损坏层状多孔结构。图1为硅藻土载体和硅藻土/固体超强酸催化剂的SEM照片。由图1可知, 硅藻原土含有较多杂质和一些破裂盘形结构, 孔隙严重阻塞。经过精制处理后, 硅藻原土中的杂质被去除, 圆盘状筛结构暴露, 孔径和孔密度增加。这主要是由于阻塞在孔中的有机杂质在高温活化过程中被熔化[14]。经过预处理的硅藻土, 表面无杂质更有利于有效的负载活性物质。硅藻土/固体超强酸催化剂中活性物质均匀的分布在硅藻土表面。整个负载过程中较为温和, 未对硅藻土层状结构造成破坏。

| 图1 硅藻土载体和硅藻土/固体超强酸催化剂的SEM照片Figure 1 SEM images of diatom soil carriers and diatom soil/solid super acid catalysts |

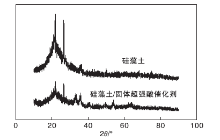

2.1.2 XRD

图2为硅藻土载体和硅藻土/固体超强酸催化剂的XRD图。根据JCPDS标准卡片, Fe2O3-$SO^{2-}_{4}$样品的衍射峰位于24° 、33° 、35° 、40° 、49° 、54° 和62° , 分别归属于Fe2O3-$SO^{2-}_{4}$的(012)、(104)、(110)、(024)、(116)、(214)和(300)晶面。由图2可知, 硅藻土以及硅藻土/固体超强酸催化剂在21° 和26° 具有较明显的归属于硅藻土中二氧化硅的典型衍射峰。硅藻土/固体超强酸催化剂在33° 、35° 和54° 的衍射峰来自Fe2O3-$SO^{2-}_{4}$, 表明Fe2O3-$SO^{2-}_{4}$成功地负载在硅藻土表面[15, 16, 17]。负载后的固体超强酸衍射峰峰高减弱, 峰变宽, 这是因为硅藻土中杂质被去除, 硅藻土颗粒尺寸缩减和Fe2O3-$SO^{2-}_{4}$负载较为均匀, 这与SEM结果一致。

| 图2 硅藻土载体及硅藻土/固体超强酸催化剂的XRD图Figure 2 XRD patterns of diatom soil carrier and diatom soil/solid super acid catalyst |

2.1.3 FT-IR

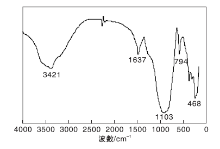

硅藻土/固体超强酸催化剂FT-IR谱图如图3所示。由图3可知, 催化剂在794 cm-1和468 cm-1处出现振动吸收峰, 归属为无定形SiO2中的Si-O; 在3 421 cm-1和1 637 cm-1处的峰分别归属为水分子的伸缩振动和弯曲振动引起的吸收峰。在1 103 cm-1处的振动吸收峰是S=O的不对称伸缩振动, 表明硅藻土基体上$SO^{2-}_{4}$与Fe2O3通过桥齿配体(M-O-S)结合, 制备的硅藻土/固体超强酸(Fe2O3-$SO^{2-}_{4}$)具有超强酸性[18]。FT-IR谱图中没有来源于硫酸S— O的振动吸收峰和$SO^{2-}_{4}$的特征吸收峰, 表明无定形二氧化硅作为载体的催化剂表面不存在硫酸盐, $SO^{2-}_{4}$与Fe2O3通过桥式双齿配位结构结合。

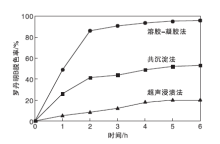

图4为不同制备方法制备的硅藻土/固体超强酸催化剂脱除罗丹明B的性能。由图4可知, 反应时间6 h时, 超声浸渍法、溶胶-凝胶法和共沉淀制备的硅藻土/固体超强酸催化剂上, 罗丹明B脱色率分别为20.12%、53.11%和96.14%, 采用共沉淀法制备的催化剂降解罗丹明B的性能最佳。这是由于共沉淀法中, 活性物质高度均匀地分布在载体表面, 并且结合的比较牢固。

2.3.1 焙烧氛围

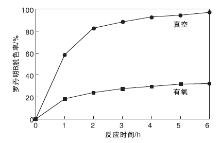

当焙烧时间3 h, 焙烧温度500 ℃时, 真空和有氧条件下制备的硅藻土/固体超强酸催化剂脱除罗丹明B性能如图5所示。由图5可知, 反应时间为6 h时, 有氧条件下, 罗丹明B的脱色率为96.64%, 真空条件下, 罗丹明B的去除率只有32.12%, 表明硅藻土/固体超强酸催化剂在有氧焙烧条件下催化活性更好。

2.3.2 焙烧温度

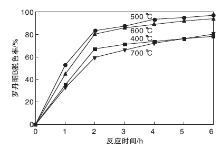

在不同焙烧温度下焙烧3 h, 研究焙烧温度对硅藻土/固体超强酸催化剂脱除罗丹明B性能的影响, 结果如图6所示。由图6可知, 焙烧温度500 ℃时, 硅藻土/固体超强酸催化剂性能最佳, 这可能是因为, 焙烧温度过高, 吸附在载体表面的硫酸基团以SO2的形式流出, 导致催化剂酸位强度降低, 且产生团聚, 平均粒径变大, 降低催化活性[18]。温度过低不利于$SO^{2-}_{4}$的吸附, 且不能移去基体表面的游离水和残留盐, 不利于催化剂超强酸中心的形成, 从而降低催化剂活性[19]。为了获得足够强的超强酸中心, 并产生尽可能多的酸位点, 最佳焙烧温度应接近超强酸即将分解的温度。最佳焙烧温度为500 ℃, 此时罗丹明B的脱色率为96.76%。

2.3.3 焙烧时间

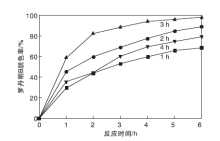

在焙烧温度500 ℃下焙烧不同时间, 考察焙烧时间对硅藻土/固体超强酸催化剂脱除罗丹明B性能的影响, 结果如图7所示。

由图7可知, 反应时间为6 h时, 随着焙烧时间的提高, 罗丹明B的脱色率增加, 在焙烧时间为3 h时, 罗丹明B具有最高的脱色率97.63%, 焙烧时间继续增加为4 h时, 罗丹明B的脱色率降低至79.03%。这主要是由于, 固体超强酸的形成需要一定时间, 使基体和$SO^{2-}_{4}$由物理吸附转化成化学结合, 形成超强酸结构。当焙烧时间较短时, 不能充分转化, 难以形成强酸结构, 而焙烧时间过长导致催化剂烧结, 颗粒尺寸增大, 孔隙结构坍塌, 降低催化剂的活性[20]。焙烧时间3 h最佳。

(1) 考察制备方法对硅藻土/固体超强酸催化剂脱除罗丹明B性能的影响, 结果表明, 采用沉淀法制备的硅藻土/固体超强酸催化剂性能最佳。

(2) 采用共沉淀法制备催化剂的优化条件为焙烧温度500℃, 焙烧时间3h, 有氧焙烧。该条件下制备的硅藻土/固体超强酸催化剂对罗丹明B的脱色率可达97.63%。

(3) 精制处理可除去硅藻土表面的杂质, 活性物质温和的负载于硅藻土表面, 未对硅藻土结构造成破坏; 制备的催化剂中S

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|