作者简介:刘春贵,男,高级工程师,主要从事工艺管理工作。E-mail: lylcg@petrochina.com.cn

针对1 000 kt·a-1重油催化裂化装置焦炭产率升高的问题,通过对物料损失和6种生焦途径的逐一排查和调整,最终确定生焦升高是由于热裂化反应过于强烈造成的,采取相应的措施后,将生焦率的平均值由调整前9.02%降低到7.50%。

In view of the problem of coke yield increase in a 1 000 kt·a-1 heavy oil catalytic cracking unit,through the investigation and adjustment of material loss and six coke generation ways one by one,it is finally determined that the coke generation increase is caused by too strong thermal cracking reaction. After taking corresponding measures,the average coke yield was reduced from 9.02% to 7.50%.

大庆石化公司1 000 kt· a-1重油催化裂化装置由洛阳石化工程公司承担设计, 建成并投产于1992年10月。装置加工的原料以大庆减压渣油、减压蜡油、酮苯蜡膏、糠醛抽出油的调合油为主。2009年6月~7月对该装置进行了多产异构烷烃(MIP)的技术改造。反应-再生系统采用同高并列式三器型式。反应部分采用外置提升管反应器, 出口设置旋流快分VQS分离装置; 再生器采用前置烧焦罐+低压降大孔分布板密相两段完全再生工艺, 三器原则流程图如图1所示。

从2020年2月2日开始, 装置的生焦率开始上升, 2月2日~3月5日的平均生焦率为9.02%, 最高达到了9.68%。经过一系列排查和操作调整, 3月6日生焦率开始下降, 3月6日~9日的平均生焦率为8.30%, 2020年2月2日~3月9日物料平衡见表1。针对上述装置焦炭产率升高的问题, 本文通过对物料损失和生焦途径的逐一排查和调整, 分析生焦升高原因, 确定降低生焦措施。

| 表1 2020年2月2日~3月9日装置物料平衡 Table 1 Material balance of the plant from February 2 to March 9, 2020 |

根据物料平衡计算催化生焦率, 公式如下:

生焦率=100%-汽油收率-轻柴油收率-重柴油收率-液态烃收率-油浆收率-干气收率-损失率。实际计算中, 该装置的损失率固定为0.4%, 由上述公式可以看出, 如果某产物收率变小或者实际损失变大, 均导致生焦率变大, 根据这个思路, 车间进行排查。

为了防止出现部分流量表因走副线造成损失增大, 2月24日车间对产品流量表的副线进行了逐个确认, 排除了漏量的可能性。联系计量中心对流量表进行了校验, 排除了计量不准的可能性。

该装置汽油、轻柴油、重柴油、液态烃、油浆采用装置内的质量流量计计量。干气用出装置涡街流量计计量, 需要计算出密度后进行质量换算。2月27日用最近一周干气分析数据重新核算了干气密度, 将实际密度由0.816 kg· m-3提高到0.840 kg· m-3, 从表1来看, 对生焦虽有影响, 但不够明显。

2月28日, 车间将现场的大小放火炬阀由自动改手动又进行了卡量, 确认现场的安全阀、稳定系统放不凝气阀均没有泄漏的情况, 从物料平衡来看, 可以排除泄漏。

催化裂化装置生成的焦炭主要由C、H元素组成[1], 按照生成的途径, 可分为催化焦、原料焦、污染焦、可汽提焦(剂油比焦)、液焦(未气化油)。另外如果热裂化反应过于强烈, 焦炭和干气产率升高。按照上述6中生焦的途径, 车间分别进行了调整。

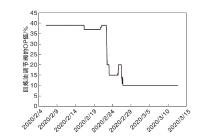

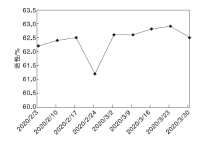

催化焦是芳烃缩合的最终产物, 催化剂的平衡活性过高、原料中的芳烃含量高、反应时间过长, 都会导致催化焦的增加。图2是2月3日~3月30日的平衡剂活性分布, 由图2可知, 催化剂活性均在63%以下, 活性正常, 不存在过度催化反应的问题。

| 图2 2020年2月3日~3月30日平衡剂的活性分布Figure 2 Activity distribution of balancing agents from February 3 to March 30, 2020 |

2月22日, 车间将回炼油回炼调节阀的OP值从39%关至20%, 2月26日又关至10%(由于流量值无法正常显示且在线无法处理, 暂且用OP值来表达), 如图3所示。

2月份原料的掺渣比为45%, 比1月份的41%高出4%, 表3是2020年2月~3月5日与1月份原料性质对比数据, 由表3中密度、馏程及馏出温度来看, 2月份的原料比1月份重。2020年3月4日, 与分厂科室沟通后, 将掺渣比由45%降到40%。从表1的物料平衡来看, 无论是降低回炼油还是掺渣比, 生焦率均没有明显降低。

| 表3 2020年2月~3月5日与1月原料性质对比 Table 3 Comparison of raw material properties between February to March 5 and January, 2020 |

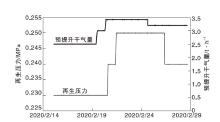

2月19日~26日对预提升干气流量和再生压力进行了调整, 再生压力最低控制在0.23 Mpa(平时控制在0.25 MPa), 预提升干气最高控制在3.4 t· h-1(平时控制在2.5 t· h-1), 调整情况见图4, 调整的目的在于通过减少反应时间来减少氢转移、缩合生焦等二次反应。但通过调整发现干气流量和再生压力影响不大。

原料焦主要由进料中的残炭生成。由表3来看, 2、3月份的残炭平均比1月份高出0.56%, 原料中残炭的贡献主要来自渣油, 从3月4日降低掺渣比后焦炭产率仍然没有明显下降来看, 残炭高导致生焦大的可能基本可以排除。

污染焦主要是沉积在催化剂上的重金属导致的生焦。2020年1月~3月平衡剂上重金属分析结果如表4所示, 由表4可知, 1月~3月份平衡剂上的重金属几乎没变化。金属钝化剂一直连续注入, 为了降低三剂费用, 单耗从1月份的0.025 kg· t-1原料, 降低至目前的0.02 kg· t-1原料, 但干气中的氢气甲烷比一直在1.8以下, 均属于正常, 因此, 也可以排除是重金属污染造成的生焦大。

| 表4 2020年1月~3月平衡剂上重金属分析 Table 4 Analysis of heavy metals on balance agent from January to March 2020 |

可汽提焦是在催化剂循环过程中, 催化剂孔隙和颗粒之间携带到再生器中的油气生成的焦炭。由于质检中心化验分析条件所限, 无法得到待生剂中氢含量。汽提蒸汽FC103的设计值为2.1 t· h-1, 目前基本控制在约4.3 t· h-1。为了考察汽提效率对生焦的影响, 2月22日~26日, 车间将汽提蒸汽由4.3 t· h-1提高到4.5 t· h-1, 汽提蒸汽调节阀的OP值基本处于全开的状态。从物料平衡上看, 生焦率仍然没有下降。

液焦即进料中重组分经过原料喷嘴后未完全汽化而粘附在催化剂的表面, 被带到再生器形成的。该装置目前使用的是CS-Ⅱ 低流速高效雾化喷嘴, 根据多年使用经验以及与其他企业的交流来看, 该喷嘴雾化效果较好。另外, 根据厂家要求, 雾化蒸汽量的控制是按照总进料量的3%~5%, 为了考察雾化效果对生焦的影响, 车间2月19日将雾化蒸汽量由6.3 t· h-1提高至6.79 t· h-1, 此时雾化蒸汽量占进料比例高达5.7%, 为防止造成系统催化剂的破碎, 2月20日将其降低到6.5 t· h-1, 但仍然达到了蒸汽量要求的上限。2月26日又将原料预热温度由215 ℃提高至217 ℃。但生焦仍然没有明显降低。

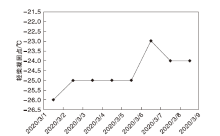

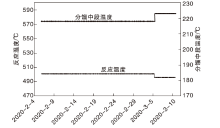

轻柴油凝固点质量指标为≯ -25 ℃, 车间一直将该指标卡边操作, 3月1日~9日凝固点变化趋势如图5所示。因为担心轻柴凝点超标, 分馏中段温度一直控制在218 ℃。为了降低反应温度, 以减少热裂化反应, 3月5日9时许, 将分馏塔中段温度由218 ℃提高至223 ℃, 为了平衡分馏塔及回炼油罐液位, 相应将反应温度由501 ℃降低至496 ℃, 调整情况如图6所示。从物料平衡看, 3月6日生焦率降低, 同时轻柴凝固点出现不合格, 经与分厂科室沟通后, 将轻柴油凝固点指标取消。

| 图6 分馏中段温度及反应温度变化趋势Figure 6 Variation trend of temperature and reaction temperature in middle stage of fractionation |

反应温度的指示点TC101A为一反出口温度, 在现场有两个热偶点TE101A和TE101B, 其中TE101A的显示值要比TE101B高出近10 ℃, 目前反应温度TC101A指示的温度显示值与TE1101B一致, 因此, 实际反应温度可能比现在目前TC101A的显示值要高出10 ℃, 因此在这样高的温度下, 反应温度的升降对热裂化影响较大。

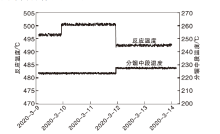

为了进一步考察掺渣比对装置生焦的影响, 3月10日又将掺渣比由40%提高至45%, 由于原料变重, 为了平稳分馏塔、罐液位, 在中段温度不变的情况下, 将反应温度提高, 生焦也有所上升, 3月12日将分馏中段温度提高、反应温度降低后, 生焦又有所下降, 操作调整见图7。

| 图7 2020年3月9日~13日反应温度和分馏中段温度变化趋势Figure 7 Variation trend of reaction temperature and mid fractionation temperature from March 9 to 13, 2020 |

表5为2020年3月10日~13产品分布, 由表5可知, 掺渣比由40%提高至45%后, 总体生焦增加不多。通过观察发现, 掺渣比提高后生焦会增加, 但通过操作优化, 生焦总体可控, 不会增加较多。

| 表5 2020年3月10日~13日产品分布 Table 5 Product distribution from March 10 to 13, 2020 |

(1) 经过排查和操作调整, 可以确认装置生焦率大主要是由于反应温度高导致的热裂化反应加剧造成的, 掺渣比不是导致生焦的主要因素, 掺渣比提高后, 虽然会增加生焦倾向, 但通过操作优化不会增加很多。

(2) 在轻柴油凝点有余量的情况下, 可以通过提高分馏塔中段温度的方式, 进一步将反应温度降低, 以减少热裂化反应, 进而降低反应生焦率。