作者简介:梁 银,1990年生,男,硕士,主要从事工业催化、功能涂层材料及器件的开发及工程化工作。

通过挤压填充-真空抽吸的涂覆方式将不同浆料分别涂覆于不同蜂窝陶瓷载体制得汽车尾气净化催化剂,通过测试评估涂层脱落率、光学显微镜观察涂层界面形貌、压汞仪测试微孔孔径及粒径仪测试物料粒径来研究催化材料涂层与载体间结合强度。结果表明:(1)微孔孔径D90·孔容积为(1.95~6.08) μm·(cm3·g-1)的载体与粒径D50=(0.80~1.39) μm、D90=(1.54~35.01) μm的涂层材料浆料相结合制得涂层的牢固性好,脱落率仅为0.16%~0.25%;(2)粒径D50=0.80 μm、D90=1.54 μm的涂层浆料,与孔径D90·孔容积为1.18~6.08 μm·(cm3·g)-1的载体均具有较好的匹配性,制得涂层牢固性较好,涂层脱落率为0.17%~0.22%;(3)大粒径涂层浆料制得涂层与载体间结合强度随载体网格微孔孔径D90·孔容积的增大而增强;涂覆于网格微孔较小载体的催化涂层与载体间结合强度随涂层浆料内颗粒粒径D50、D90的降低而增强。调整载体微孔孔径大小分布或涂层材料物料颗粒大小分布是调节涂层牢固性的关键方法。

Automobile exhaust purification catalysts ware prepared from different slurries and carriers by extrusion filling-vacuum drawing way.The adhesive strength between catalytic coating and ceramic carrier was studied by measuring the peeling rate of coating,observing the microstructure of coatings and interfaces by optical microscope,measuring the pore diameter and particle diameter by mercury porosimeter and laser particle analyzer respectively.The study results indicate that:(1) The coatings prepared by carriers with the product of pore diameter D90 and pore volume of (1.95-6.08) μm·(cm3·g-1) and slurries with particle diameter D50=(0.80-1.39) μm and D90=(1.54-35.01) μm have good adhesion on carrier,the peeling rate of which is 0.16%~0.25%;(2)The coatings prepared by slurry with particle diameter D50= 0.80 μm and D90=1.54 μm and carriers with the product of pore diameter D90 and pore volume of (1.18-6.08) μm·(cm3·g-1) have a good adhesion on carrier,the peeling rate of which is 0.17%~0.22%;(3)The adhesive strength of the coatings prepared by large particle diameter slurries increases with the increase of the product of pore diameter D90 and pore volume for carriers.The adhesive strength of the coatings prepared by small pore diameter carriers increases with the decrease of particle diameter (D50 and D90) for slurries.Adjusting the pore diameter of carrier or the particle diameter of slurry is an important way to control the adhesive strength between catalytic coating and ceramic carrier.

涂层材料技术及器件由于其涂层材料用量少、独特优异物理、化学性能而普遍应用于现代生活、国防、工业等领域, 如建筑家居装饰[1]、航空航天保温隔热[2]及吸波隐身[3]、汽车工业废气净化催化剂[4, 5]等。涂层材料技术及器件含3个主体结构:(1)起主要作用的涂层材料; (2)起支撑作用的载体(衬体); (3)涂层材料铺展结合于载体表面而形成实际应用。涂层材料应用主要由以下因素决定:(1)涂层材料本身结构性能; (2)涂层与载体间的结合强度。

在汽车尾气净化器中催化剂由催化涂层材料涂覆于蜂窝陶瓷或金属载体网格壁制成。催化剂性能主要由以下因素影响:(1)催化涂层材料结构性能; (2)催化涂层与载体间结合强度。当催化涂层与载体间的结合强度差, 汽车尾气通过催化剂时将导致催化涂层容易脱落而吹入空气(催化涂层材料量减少), 此问题污染环境的同时, 将影响催化剂净化效果及使用寿命, 即使涂层材料性能再好, 也无法获得满足性能要求的催化剂及使用效果。因此, 对涂层与载体间的结合强度探究及控制在研究应用中有非常重要的现实意义。

目前文献注重研究涂层材料本身性能的居多[6, 7], 而对涂层与载体间结合强度及控制的研究较少。本文通过挤压填充-真空抽吸的涂覆方式将不同浆料分别涂覆于不同蜂窝陶瓷载体制得汽车尾气净化催化剂, 对催化涂层与载体间结合强度、涂层及界面结构形貌、载体微孔结构、涂层材料粒径等进行分析, 初步对涂层与载体间结合强度的影响因素、机理及控制方法进行探究。

本文使用的载体为堇青石蜂窝结构陶瓷载体(φ 190.5 mm × 152.4 mm), 相同主料配方及制备工艺, 通过调整有机造孔剂的量及种类分别制得不同网格微孔孔径大小分布的载体C-1#、C-2#、C-3#和C-4#。在搅拌设备中依次加入去离子水、TiO2-WO3-V2O5催化涂层材料粉末, 球磨、控制物料粒径, 最后加入胶体二氧化硅, 制得涂覆用不同粒径涂层材料浆料S-1、S-2、S-3和S-4。通过挤压填充-真空抽吸的涂覆方式(挤压浆料填充载体网格并真空抽吸载体不能吸附的多余浆料), 将浆料分别涂覆于载体, 经140 ℃烘干, 再涂覆烘干, 最终在550 ℃下煅烧1 h, 制得催化涂层干料负载量在(1 161~1 247) g范围的汽车尾气催化剂。

涂层与载体间结合强度(涂层牢固性)用涂层脱落率表征。脱落率越低, 结合强度越强。涂层脱落率测试计算方法:在距催化剂样品端面(1± 0.1) cm的位置, 用干燥压缩空气[(0.6± 0.02) MPa], 从左至右, 从上到下垂直、均匀的吹扫其端面, 每个端面吹扫时间为2 min, 计算涂层脱落率Rp, 公式如下:

式中, Rp为涂层脱落率; M0为空白载体质量; M1为样品测试前质量; M2为样品测试后质量。

压汞仪(PoreMaster 60GT ) 测试蜂窝陶瓷载体网格微观孔径大小及分布、孔容; 马尔文粒径仪(mastersizer3000) 测试浆料内物料颗粒粒径大小及分布; 光学显微镜(Dino-Lite AM4113T)观察涂层、界面形貌。

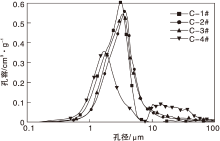

采用的陶瓷载体网格壁微孔大小分布如图1所示。从图1可以看出, C-1#孔径分布最窄, (0.4~7.0) μ m, 中值孔径3.14 μ m; C-2#和C-3#孔径分布分别为(0.4~21.10) μ m、中值孔径3.67 μ m, (0.4~36.10) μ m、中值孔径3.38 μ m。相比于C-1#, C-2#及C-3#内含大微孔(孔径> 7 μ m)数量较多, 其中C-3#含大微孔数量略高于C-2#; C-4#孔径分布范围最宽(0.4~61.79) μ m、中值孔径1.64 μ m, 其含有大微孔(孔径> 7 μ m)数量最多。载体C-1#至C-4#微孔结构变化为微孔孔径大小分布范围逐渐变宽, 大孔径微孔数量逐渐增多。各载体的孔容积等参数见表1。

| 表1 样品制备信息及涂层牢固性测试结果 Table 1 Prepared information and peeling rate of coating for different samples |

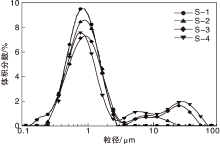

各涂层材料浆料内颗粒物粒径大小及分布见图2。

从图2可以看出, 催化涂层所用的浆料S-4内含大颗粒最多, 小颗粒粒径分布在(0.1~3.0) μ m, 大颗粒粒径在(3.00~51.84) μ m。通过研磨降低涂层材料颗粒粒径, 制得浆料S-3、S-2、S-1的粒径大小分布分别为:小颗粒分布在(0.1~3.5) μ m及大颗粒在(3.5~40.1) μ m; 小颗粒分布在(0.1~3.5) μ m及大颗粒在(3.5~19.2) μ m; 所有颗粒均分布在(0.10~2.13) μ m内。其中, 浆料S-1内材料颗粒最小、分布最窄、基本无大颗粒。浆料研磨过程粒径变化最快的是大颗粒部分。浆料S-4、S-3、S-2、S-1粒径变化规律为涂层材料颗粒物逐渐变小, 且粒径大小分布由原来双峰分布逐渐向单峰分布变化, 对应的浆料粒径指标D50、D90见表1。

各浆料涂覆于不同载体制得催化剂样品的催化涂层牢固性情况见表1。从表1可以看出, 粒径D50=1.39 μ m、D90=35.01 μ m的浆料S-4分别涂覆在网格微孔孔径不同的C-1#、C-2#、C-3#、C-4#制得的催化涂层的涂层脱落率分别为4.79%、0.97%、0.23%、0.19%, 涂层与载体网格间的结合强度逐渐提高, 其中涂覆在微孔孔径D50=2.97 μ m、D90=4.21 μ m的C-1#载体上的催化涂层牢固性最差(4.79%), 涂覆在微孔孔径D50=1.99 μ m、D90=24.83 μ m的C-4#载体上的催化涂层牢固性最好(0.19%)。类似规律也同样在S-3、S-2浆料分别与不同载体结合制得涂层的牢固性检测结果显现。涂层材料颗粒物最小的浆料S-1涂覆于不同载体C-1#、C-2#、C-3#、C-4#上制得涂层与载体(网格壁)结合强度均较强, 涂层脱落率为0.17%~0.22%。

经研磨使浆料颗粒由原来大粒径D50=1.39 μ m、D90=35.01 μ m状态分别降低为S-3(D50=1.05 μ m、D90=15.9 μ m); S-2(D50=0.87 μ m、D90=5.19 μ m); S-1(D50=0.80 μ m、D90=1.54 μ m)状态。S-3、S-2、S-1分别涂覆于微孔孔径最小(D50=2.97 μ m、D90=4.21 μ m)的C-1#载体, 制得催化涂层与载体间的结合强度逐渐提升, 涂层脱落率由原4.79%分别降低至4.24%、1.49%、0.20%。类似规律也在S-3、S-2、S-1浆料分别涂覆于微孔孔径较小(D50=3.67 μ m、D90=6.33 μ m)的C-2#载体制得涂层的涂层牢固性检测结果中显现。对微孔孔径最大的C-4#载体, 与不同粒径的S-4、S-3、S-2、S-1浆料结合制得的催化涂层牢固性均较好, 脱落率为0.16%~0.21%。另外, C-3#载体与各浆料制得的催化涂层与载体的结合强度也均较强, 涂层脱落率为0.18%~0.25%。

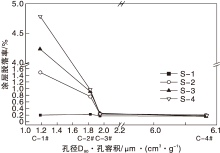

催化涂层与陶瓷载体网格间的结合强度与涂层及载体的结构特征参数关系如图3所示。

| 图3 涂层与载体匹配参数特征关系图Figure 3 Relationship between peeling rate of coating and the character of carries and slurries |

由图3可见, 大粒径涂层浆料(S-2、S-3、S-4)制得催化涂层与载体间的结合强度随载体微孔孔径D90· 孔容积的增大而增强; 微孔孔径较小的载体(C-1#、C-2#)与催化涂层结合强度随涂层浆料内材料颗粒粒径D50、D90的降低而增强。网格微孔孔径D90· 孔容积为(1.95~6.08)μ m· (cm3· g-1)的载体与颗粒粒径D50=(0.80~1.39) μ m、D90=(1.54~35.01) μ m的浆料相结合制得的催化涂层牢固性均好, 涂层脱落率为0.16%~0.25%。粒径D50=0.80 μ m、D90=1.54 μ m的涂层浆料, 与孔径D90· 孔容积为(1.18~6.08) μ m· (cm3· g-1)的载体均具有较好的匹配性, 制得涂层牢固性较好, 涂层脱落率为0.17%~0.22%。

大粒径涂层浆料S-4与微孔孔径最小、分布最窄的C-1#载体结合制得的涂层与载体间的界面微观形貌如图4 (a)所示:涂层与载体结合界面处出现连续、长距离、明显的缝隙, 有涂层剥离于载体而存在, 这导致涂层与载体间的结合强度差, 涂层脱落率高。S-4浆料与微孔孔径较大, 分布较宽的C-2#载体结合制得涂层与载体间的界面微观形貌如图4 (b)所示:涂层与载体结合界面处有局部非连续、短距离的小缝隙, 该涂层与载体结合较C-1#所得更紧密, 这导致宏观表现S-4与C-2#结合所得涂层牢固性明显优与C-1#所得。S-4浆料与微孔孔径最大, 分布最广的C-4#载体制得涂层与载体间的界面微观形貌如图4 (c)所示:涂层与载体结合界面处未发现可辨缝隙存在, 涂层与载体结合界面最紧密, 这使得S-4浆料涂层与C-4#载体结合强度更优于与C-1#、C-2#载体所得。分析结果表明, 界面处的涂层与载体结合得越紧密, 两者间的结合强度越强, 宏观表现为涂层脱落率越低。

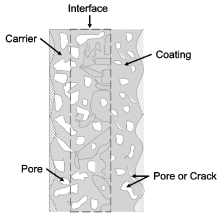

图5为催化材料涂层与陶瓷载体网格壁相结合时界面处相互作用示意图, 界面是由涂层材料(浆料)嵌入载体微孔内部而形成的交织区域。

| 图5 催化材料涂层与陶瓷载体间界面结合作用示意图Figure 5 Schematic diagram of interaction between coating and carrier in interface |

我们认为, 涂层与载体间的结合强度主要由涂层与载体间的界面相互嵌入咬合作用的强弱决定, 嵌入咬合作用强, 涂层与载体结合强度强, 涂层牢固性好; 反之, 则涂层牢固性差。涂层材料与载体间的嵌入咬合作用主要由以下因素影响:(1) 载体微孔孔径大小分布及结构特征(即孔径D90· 孔容积的大小)。微孔孔径越大、分布越广, 同等涂层材料下, 材料物质更容易迁移进入微孔内形成交织区域(界面)。孔容越大, 相应允许嵌入的材料量越大。孔径D90· 孔容积越大, 相应涂层与载体间嵌入咬合作用越强; (2) 涂层材料(浆料)本身颗粒物的粒径大小及分布。相同载体微孔条件下, 涂层材料颗粒(料团)较小, 有利于材料迁移嵌入至载体微孔内, 从而增强界面作用强度。

从涂层材料与载体相匹配而言, 为保证涂层材料与载体间的结合强度, 应提高涂层与载体间界面(交织区域)的嵌入咬合作用强度。调整载体微孔孔径大小及结构特征或调整涂层材料物料颗粒大小使涂层材料更好的进入载体微孔结构内部是一种调节涂层牢固性的关键方法。

通过挤压填充-真空抽吸的涂覆方式将不同浆料分别涂覆于不同蜂窝陶瓷载体制得汽车尾气净化催化剂, 通过研究蜂窝陶瓷载体网格壁微孔孔径结构特征、催化涂层材料颗粒大小分布对涂层与载体间结合强度的影响, 发现如下结论:(1)微孔孔径D90· 孔容积为(1.95~6.08) μ m· (cm3· g-1)的载体与粒径D50=(0.80~1.39) μ m、D90=(1.54~35.01) μ m的涂层材料浆料相结合制得涂层的牢固性好, 脱落率仅为0.16%~0.25%。(2) 粒径D50=0.80 μ m、D90=1.54 μ m的涂层浆料与孔径D90· 孔容积为(1.18~6.08) μ m· (cm3· g)-1的载体均具有较好的匹配性, 制得涂层牢固性较好, 涂层脱落率为0.17%~0.22%。(3)大粒径涂层浆料制得涂层与载体间结合强度随载体网格微孔孔径D90· 孔容积的增大而增强; 涂覆于网格微孔较小载体的催化涂层与载体间结合强度随涂层浆料内颗粒粒径D50、D90的降低而增强。调整载体微孔孔径大小分布或涂层材料物料颗粒大小分布是调节涂层牢固性的关键方法。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|