作者简介:侯蕾,1981年生,女,辽宁省北票市人,工程师,主要从事工业催化剂的开发研究。

在含氯气氛下,考察了载体、助剂和还原方法对耐微量氯的富氢气氛中脱氧剂性能的影响。结果表明,以TiO2为载体,贵金属Pt为活性组分,添加助剂C和M,采用水合肼还原后,制备的耐氯脱氧催化剂具有良好的脱氧活性和稳定性。与新鲜催化剂相比,催化剂反应700 h后,物理性能和反应活性变化不大。在不提高贵金属Pt含量的前提下,助剂C和M的添加提高了催化剂的反应活性,降低了成本。

The effects of carriers,promoters and reductants on the performance of deoxidizer against chlorine poisoning in hydrogen-rich atmosphere were investigated.The results showed that the catalyst with TiO2 as the carrier,precious metal Pt as active component,non-precious C and M as promoters and reduced by hydrazine hydrate had good deoxidization activity and stability in the hydrogen stream containing chlorine.Compared with the fresh catalyst,the physical properties and reactivity of the catalyst did not change significantly after 700 h reaction.Without increasing the content of precious metal Pt,the addition of promoters C and M could improve the reactivity of the catalyst and reduce the cost.

氢气作为一种洁净的二次能源和可再生能源载体, 在传统的化工合成过程和洁净能源技术产业链中扮演重要的角色, 有利于我国能源多元化战略的实现。从氢气的来源角度看, 既可从化石资源, 也可从可再生能源制取, 还可以通过净化回收传统化工过程中富氢副产品气得到。近年来, 氯碱厂副产氢气的回收和利用得到了广泛关注[1, 2], 氯碱厂的副产氢气如能得到净化回收, 不仅能获得高纯度的产品氢气, 有效的提高氯碱工业副产氢气的利用率, 给企业带来巨大的经济利益, 还可以减少副产氢直接排放造成的环境污染。然而氯碱工业富氢气体回收气中含有微量的氧气, 为富氢回收气的后续应用带来潜在风险, 如爆炸等, 因此需要将微量的氧气脱除。在氢气存在下进行催化加氢脱氧是常见的脱氧方式[3, 4]。这种脱氧方式多以贵金属催化剂作为脱氧催化剂。需要注意的是氯碱工业富氢回收气中含有一定量的氯, 极易以化学吸附的方式吸附在脱氧催化剂的活性组分上, 进而导致催化剂失活, 因此研究耐氯性能强的高效脱氧催化剂就显得至关重要。

本文在富氢气氛下研究一种耐氯性能强的高效脱氧催化剂, 重点讨论催化剂制备过程中助剂、载体对催化剂的影响, 并对制备的催化剂进行性能评价。

分别以α -Al2O3和条状TiO2为载体, 贵金属Pt为主活性组分, 添加一种或多种非贵金属为助剂, 采用等体积浸渍法制备了耐氯脱氧催化剂。

催化剂活性评价在常压固定床反应装置上进行, 不锈钢反应器。催化剂填装量为10 mL, 常压, 空速3 000 h-1, 反应温度为室温~70 ℃。反应气体组成为O2含量2 380× 10-6、HCl含量2× 10-6、H2含量77%、其余为氮气。

实验采用在线取样方式, 使用AII公司GPR-1200便携式测氧仪对尾气中的O2含量进行分析。

采用美国麦克仪器公司ASAP 2020 孔结构及比表面积分析仪测定催化剂的比表面积和孔结构。

采用大连化工研究设计院的DLⅢ 型智能颗粒强度测定仪测定催化剂的强度。

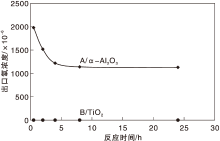

分别以α -Al2O3和TiO2为载体, 采用相同的制备方法, 添加同等质量的活性组分和助剂制备了催化剂A/α -Al2O3和B/TiO2, 并对两个催化剂进行性能评价, 结果见图1。由图1 可见, 在反应温度25 ℃下, 以TiO2为载体制备的催化剂B/TiO2 在反应开始时, 出口氧浓度就为0, 而以α -Al2O3为载体制备的催化剂A/α -Al2O3, 出口氧浓度随着反应时间的增加而逐渐降低, 反应8 h后, 出口氧浓度逐渐趋于平衡, 反应24 h后, 出口氧浓度还高达1 130× 10-6。反应结束后对卸下的催化剂进行观察, 发现催化剂A/α -Al2O3破碎现象严重, 而催化剂B/TiO2没有明显的破碎现象。这可能是因为在含氯气氛下, 氯离子对载体有一定的腐蚀作用, TiO2载体比α -Al2O3载体更抗腐蚀。这也与文献[5]中报道的TiO2为载体制备的催化剂具有高强度, 不宜粉化, 抗中毒性强的特点相一致。由此可见, 以TiO2为载体制备的催化剂具有良好的脱氧活性。在含氯的气氛下, TiO2更适合作为本反应体系的催化剂载体。

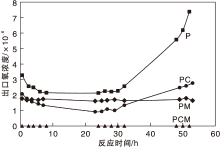

通过前期的一些工作以及文献报道[6, 7], 贵金属Pt的含量存在着最佳范围, 所以当贵金属Pt负载量一定时, 助剂的选择尤为关键。分别在Pt催化剂中添加助剂C和M, 以等体积浸渍法制备催化剂P(无助剂)、PC、PM和PCM。不同催化剂活性评价结果见图2。

由图2 可见, 在反应温度55 ℃下, 不添加任何助剂的催化剂P的脱氧活性和稳定性都不及添加助剂后制备的催化剂。其中以Pt为活性组分, 添加两种助剂制备的催化剂PCM的脱氧活性和稳定性都非常好, 反应52 h, 出口氧浓度始终为0。这可能是由于助剂的添加提高了贵金属Pt在载体中的分散度, 提高了反应活性; 同时, 助剂与活性组分协调作用减少了氯对活性组分的影响, 保证了催化剂的稳定性。

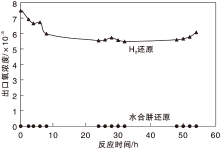

催化剂还原方式一般有氢气还原和水合肼还原两种。通常根据催化剂的性能和使用气氛的不同进行选择。对PCM催化剂分别以两种方式还原后, 在相同反应条件下, 考察还原方式对催化剂性能的影响, 结果见图3。

由图3可见, 在本反应体系下, 还原方式对催化剂活性的影响较大。水合肼还原的催化剂的脱氧活性要明显好于H2还原的催化剂活性。

以TiO2为载体, 以贵金属Pt为活性组分, 添加助剂C和M, 制备的催化剂PCM, 在水合肼还原后, 制得催化剂PCM-J。在25 ℃下评价其脱氧活性, 结果表明, 反应开始时出口氧浓度为0, 反应78 h后, 出口氧浓度开始逐渐上升, 反应102 h后, 出口氧浓度已经上升至1.3× 10-6。采用逐步升温的方式观察反应温度对催化剂活性的影响, 发现随着温度的升高, 出口氧浓度逐渐下降, 当反应温度上升至55 ℃时, 出口氧浓度降低为0。可见, 提高反应温度, 有利于提高催化剂的反应活性和稳定性。

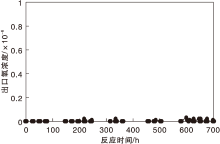

在常压和反应温度55 ℃下, 考察PCM-J催化剂的稳定性, 反应累计运行了700 h, 结果见图4。由图4可以看出, 在含氯的气氛下, 催化剂PCM-J具有良好的脱氧活性和稳定性, 并没有发生氯中毒的现象。

为了更好的对比催化剂反应前后的变化, 测定了新鲜催化剂和反应700 h后的催化剂比表面积、孔容及强度, 结果见表1。

| 表1 催化剂使用前后的物理性能 Table 1 Physical properties of the catalysts before and after use |

由表1可以看出, 催化剂在反应700 h 后, 催化剂强度有所下降, 这可能是因为气氛中的氯离子对催化剂存在腐蚀。但催化剂比表面积, 孔容并无明显的变化, 这与催化剂稳定性较好的结果相吻合。

在含氯气氛下, 以TiO2为载体, 以贵金属Pt为活性组分, 添加助剂C和M制备的催化剂在水合肼还原后, 具有良好的脱氧活性和稳定性。与新鲜催化剂相比, 催化剂反应700 h后物理性能和反应活性变化不大。不提高贵金属Pt含量的前提下, 助剂C和M的添加提高了催化剂的反应活性, 降低了成本, 对于催化剂的工业化应用具有重要意义。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|