作者简介:李泽壮,1982年生,硕士,高级工程师,主要从事催化剂开发和化工产品分离方面的研究。

采用等体积浸渍法制备了Ni/Al-1、Ni/Al-2和Ni-Ru/Al2O3催化剂,利用BET和H2-TPR等手段对其进行表征,并考察催化剂在环戊二烯气相加氢制环戊烯反应中的性能。结果表明,相对于Ni/Al-1催化剂,Ni/Al-2催化剂的载体比表面积较大,使得Ni物种有更高的分散度和更多的可被还原Ni物种数量,催化剂的反应活性也更高。向Ni/Al-2催化剂中引入助剂Ru后,可以降低Ni-Ru/Al2O3催化剂表面Ni物种的还原温度,使其在较低氢烃比和较高环戊二烯空速下获得较高的环戊烯收率,即催化剂Ni-Ru/Al2O3在氢烃比0.54和环戊二烯液体空速32.9 (g催化剂·h)-1条件下,环戊二烯转化率可达75%,环戊烯选择性可达89.1%,环戊二烯收率高达67.0%,有较好的工业化应用前景。

Ni/Al-1,Ni/Al-2 and Ni-Ru/Al2O3 catalysts were prepared through incipient wetness impregnation,characterized by means of BET and H2-TPR and then investigated for synthesis of cyclopentene by gas-phase hydrogenation of cyclopentadiene.The results indicated that the specific surface area of Ni/Al-2 catalyst was larger than that of Ni/Al-1 catalyst,which resulted in higher dispersion of Ni species,more species that could be reduced to Ni, and higher activity.The addition of Ru to Ni/Al-2 catalyst could reduce the reduction temperature of Ni species on the catalyst surface and higher yield of cyclopentene was obtained at lower hydrogen hydrocarbon ratio and higher cyclopentadiene space velocity.Under the reaction conditions of hydrogen hydrocarbon ratio of 0.54,and cyclopentadiene space velocity of 32.9(gcatalyst·h)-1,conversion of cyclopentadiene could reach 75%,selectivity and yield of cyclopentene was as high as 89.1%and 67.0% repectively over Ni-Ru/Al2O3 catalyst, showing a good prospect of industrial application.

环戊烯是一种重要的精细化学品, 被广泛应用于制药工业、有机合成以及合成橡胶等领域。以环戊烯为原料可以制备许多高附加值的化学品, 如环戊醇、环戊酮、溴代环戊烷、氯代环戊烷、戊二醛、环戊基甲醚、戊二酸和环戊烷等[1, 2, 3, 4]; 同时, 环戊烯还可以开环聚合制成聚环戊烯橡胶[5]。

目前工业上主要采用从C5馏分中提取含量较多的环戊二烯, 经催化剂选择性液相加氢来制取环戊烯。液相加氢法有较好的活性和选择性, 但活性组分容易流失, 且不能实现连续化生产, 同时加氢过程中环戊二烯很容易常温自聚。气相加氢法可以克服液相加氢法的缺点。气相加氢催化剂主要有贵金属催化剂和镍基催化剂两种。贵金属催化剂主要包括Pd、Pt、Ru等贵金属, 研究最多的是Pd基催化剂[6, 7, 8]。贵金属催化剂虽然催化剂活性很高, 但价格昂贵, 且催化剂在常温下空气中易氧化失活。镍基催化剂价格低廉, 主要包括Raney Ni、负载型晶态镍和负载型非晶态镍, 其中Raney Ni催化剂制备复杂, 负载型晶态镍催化剂加氢活性较低, 而负载型非晶态镍催化剂加氢活性较高, 是重点开发的一种镍基催化剂[9, 10, 11, 12]。

本文采用等体积浸渍法制备氧化铝负载的非晶态镍催化剂, 考察载体比表面积和助剂Ru对催化剂性能的影响。

分别将两种Al2O3载体Al-1和Al-2等体积浸渍在Ni(NO3)2· 6H2O(国药集团化学试剂有限公司)的水溶液中, 然后80 ℃烘干, 得到的固体研磨后500 ℃煅烧4 h, 制得Ni/Al-1和Ni/Al-2催化剂。两种催化剂中Ni的含量均为20%。其中, A1-1为纳米Al2O3, Al-2为拟薄水铝石580 ℃煅烧4 h制得。

将Ni/Al-2催化剂等体积浸渍在RuCl3· 6H2O(国药集团化学试剂有限公司)的水溶液中, 然后80 ℃烘干, 得到的固体研磨后500 ℃煅烧4 h, 制得Ni-Ru/Al2O3催化剂。催化剂中Ni的含量为19.8%, Ru含量为1.1%。

催化剂比表面积及孔结构测试在美国麦克仪器公司ASAP 2020型自动物理吸附仪上进行。H2-TPR测试在天津市先权工贸发展有限公司TP-5080化学吸附仪上进行, 催化剂用量为30 mg, 还原气为5%H2-95%N2, 气体流量为30 mL· min-1, 升温速率为10 ℃· min-1, 耗氢量由TCD检测。

催化剂性能测试在内径为7 mm的固定床反应器上进行。(20~40)目的催化剂颗粒与等粒径的石英砂按质量比1:2混合装填在反应管里。催化剂装填量为2.01 g, 在520 ℃下用氢气还原4 h, 氢气流量8.9 L· h-1, 然后反应器降温至120 ℃。环戊二烯进料120 ℃预热气化后和H2混合进入催化剂床层, 床层温度快速升高, 反应温度稳定后, 取反应出口气液分离罐流出的液体产品分析。液体产品中的烃类用HP-AL/S毛细柱和FID检测。

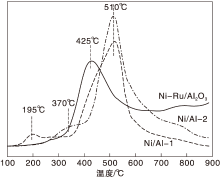

不同催化剂的H2-TPR谱图如图1所示。由图1可见, Ni/Al-2催化剂分别在370 ℃和510 ℃处存在两个还原峰, 而Ni/Al-1催化剂只在510 ℃处存在还原峰; 在510 ℃处Ni/Al-2催化剂的还原峰强度更强, 总的还原峰面积也更大, 表明其表面有更多的可被还原Ni物种数量。向Ni/Al-2催化剂引入助剂Ru后, 催化剂的低温还原峰和高温还原峰都明显向低温处移动, 表明助剂Ru的加入可以使催化剂表面的Ni物种更容易被还原; 同时引入助剂Ru后, 催化剂的还原峰面积有所减小。

不同催化剂的反应性能如表2所示。由表2可见, 与催化剂Ni/Al-1相比, 在相同反应条件下催化剂Ni/Al-2有更高的反应活性, 这与其比表面积较大、催化剂表面有更多的可被还原Ni物种有关。随着氢烃比的增大, 催化剂Ni/Al-2和Ni-Ru/

| 表2 不同催化剂的反应性能 Table 2 Reaction performance of different catalysts |

(1)采用等体积浸渍法制备了Ni/Al-1、Ni/Al-2和Ni-Ru/Al2O3催化剂。相比于催化剂Ni/Al-1, 催化剂Ni/Al-2由于载体Al2O3有更大的比表面积, 使得Ni物种有更高的分散度和更多的可被还原Ni物种数量, 从而催化剂的反应活性也更高。通过向催化剂Ni/Al-2引入助剂Ru, 可以大大降低催化剂表面Ni物种被还原的温度, 使其在较低氢烃比和较高环戊二烯液体空速下, 获得了较高的环戊烯收率。

(2) 催化剂Ni-Ru/Al2O3在常压、催化剂床层温度120 ℃、环戊二烯液体空速32.9(g催化剂· h)-1和氢烃比0.54条件下, 环戊二烯转化率可达75%, 环戊烯选择性可达89.1%, 环戊二烯收率高达67.0%, 具有较好的工业化应用前景。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|