作者简介:姚 荣,1989年生,女,山东省德州市人,工程师,研究方向为石油化工。

采用动态水热晶化法合成纳米小晶粒EU-1分子筛,通过在合成体系中加入表面活性剂十六烷基三甲基溴化铵以及一定量EU-1晶种的方法,动态水热条件下一步得到纳米小晶粒EU-1分子筛。详细研究表面活性剂用量、晶种含量以及转动烘箱转速对合成样品的影响,并在此基础上研究其催化裂解反应性能。结果表明,适当的表面活性剂用量、晶种含量以及转动烘箱转速更有利于纳米小晶粒EU-1分子筛的形成。过多的表面活性剂用量以及过快的转速均不利于分子筛稳定凝胶的形成,使所得样品为无定型硅铝凝胶以及结晶度较低的EU-1分子筛。另外,较高的晶种含量加快了EU-1晶体的形成,进而使所得样品晶粒尺寸较大。与传统静态水热法所得EU-1分子筛样品相比,纳米小晶粒EU-1分子筛表现出更多的介孔含量,而且酸量和酸强度均明显增加。催化裂解反应表明,纳米小晶粒EU-1分子筛具有更高的活性稳定性和低碳烯烃(乙烯和丙烯)收率,有望成为一种新型的工业催化裂解催化剂或添加剂,促进反应过程中低碳烯烃收率的提高。

Nanoscale EU-1 zeolite was synthesized by a dynamic hydrothermal method.By adding certain amount of surfactant cetyl trimethyl ammonium bromide and EU-1 seed into the synthesis system,nanoscale EU-1 zeolite was obtained by one step of the operation.The effects of the content of surfactant and EU-1 seed,and the speed of the rotating oven were studied in detai.The catalytic cracking performance was tested.The results show that appropriate surfactant and seed content and rotating oven speed are more conducive to the formation of nanoscale EU-1 zeolite.Too much surfactant content and fast rotating speed restrains the formation of stable gel,which results to the formation of amorphous gel or the EU-1 zeolite with low crystallinity.Moreover,the more seed content accelerates the formation of EU-1 crystal,and leading to the zeolite with large size.Compared with the traditional static hydrothermal method,the as-synthesized nanoscale EU-1 zeolite shows obvious mesoporous content and increased acid content and strength,and further exhibites higher reactive stability and yield of light olefins(ethylene and propylene) in the catalytic cracking reaction.Nanoscale EU-1 zeolite will be a new catalyst or additive of industrial catalyst to improve the yield of light olefins in the catalytic cracking reaction process.

沸石分子筛材料是一种典型的多孔硅酸盐材料, 不同类型的沸石分子筛表现出明显不同的孔道结构性质和酸性质, 使其在石油化工、精细化工以及吸附分离等过程中得到广泛应用[1, 2, 3]。催化裂化催化剂是沸石分子筛在石油化工中最为典型的应用之一[4, 5]。

EU-1沸石分子筛具有独特的一维十元环直通孔道和与之相垂直连接的十二元环侧袋, 十元环孔道孔径约0.58 nm× 0.41 nm, 而十二元环侧袋直径为0.58 nm× 0.68 nm, 侧袋深0.81 nm[6, 7], 其反应活性位(酸性位)通常位于十二元环侧袋底部以及与之相对应的十元环直通孔道中。由于EU-1沸石分子筛同时兼具十元环孔道和十二元环侧袋结构以及独特的酸性位分布, 使其在催化裂解反应、芳烃烷基化反应以及甲醇转化反应过程中表现出优异的催化性能[8, 9, 10]。

由于EU-1沸石分子筛的酸性位主要位于十二元环侧袋底部以及与之相对应的十元环孔道结构中, 因此, 反应物分子只有首先穿过较小的十元环孔口, 才有可能与十二元环侧袋底部酸性位发生直接作用, 从而进一步增加EU-1分子筛的催化活性。为了解决这一问题, 纳米小晶粒EU-1沸石分子筛的研究油然而生[11, 12, 13]。

本文主要采用动态水热晶化法研究纳米小晶粒EU-1沸石分子筛的合成化学, 通过在合成体系中加入一定量晶种和适量表面活性剂的方法, 动态水热晶化得到纳米小晶粒EU-1沸石分子筛[14, 15], 详细研究表面活性剂用量、晶种含量以及转动烘箱转速等条件对合成样品的影响, 并在此基础上研究纳米小晶粒EU-1沸石分子筛的催化裂解反应性能。

正硅酸乙酯(TEOS)、异丙醇铝(AIP), 98%, 西亚化学科技(山东)有限公司; 十六烷基三甲基溴化铵(CTAB), 99%, 百灵威科技有限公司; 溴化六甲双铵(HMBr), 自制; 氢氧化钠(NaOH), 96%, 北京化工厂。

(1)晶种的合成

EU-1晶种以及参比样品传统静态水热法EU-1沸石分子筛(EU-1-C)的合成均按照文献报道步骤合成所得[16]。

(2)纳米小晶粒EU-1的合成

纳米小晶粒EU-1(EU-1-N)的合成步骤:首先将正硅酸乙酯、异丙醇铝、溴化六甲双铵、氢氧化钠、水按照n(SiO2):n(Al2O3):n(HMBr):n(NaOH):n(H2O)=100:1:(0.20~0.50):(0.20~0.40) :(40~60)配置成初始凝胶, 室温搅拌至完全溶解, 随后加入一定量的表面活性剂CTAB和EU-1晶种, 继续室温搅拌(3~5) h。然后将上述凝胶转入到带有聚四氟乙烯内衬的不锈钢高压反应釜中, 并放入转动烘箱中固定。(160~180) ℃动态晶化(48~60) h。晶化完成后, 样品经抽滤、洗涤、干燥得到EU-1分子筛样品。

采用英国马尔文帕纳科公司粉末X射线衍射仪(XRD)测定样品晶相, 扫描范围5° ~50° , 扫描速率5° · min-1。

采用FEI公司Quanta 200F型扫描电子显微镜(SEM)对样品形貌进行表征, 扫描电压20 kV。

采用美国麦克仪器公司ASAP-2020型吸附仪测定样品孔道结构性质。

采用天津市先权仪器有限公司TP-5076动态吸附仪, 利用氨气程序升温脱附(NH3-TPD)法测定样品酸性质。

采用英国马尔文公司Mastersizer 2000激光粒度分析仪测定分子筛样品的粒度分布。

采用实验室自主搭建的小型固定床反应器进行催化裂解反应实验研究, 主要以模型化合物正己烷为原料, 考察EU-1-N和EU-1-C分子筛样品的催化裂解反应性能。反应温度625 ℃, 反应压力0.1 MPa, 正己烷分压9 kPa, 空速3.0 h-1, 载气为氮气。

实验产物通过安捷伦气相色谱仪进行分析和表征, 色谱柱为PLOT-Q型毛细管柱, 检测器为氢火焰离子化(FID)检测器。

2.1.1 表面活性剂

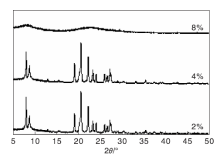

图1为不同表面活性剂(CTAB)用量所得样品的XRD图。从图1可以看出, 当表面活性剂的用量较低(质量分数2%、4%)时, 样品的XRD图几乎相同, 均在7.9° 、8.7° 、19.1° 、20.6° 、22.3° 、23.3° 、24.0° 、26.0° 、26.6° 、27.2° 存在明显的特征衍射峰, 无其他杂峰存在, 表明所得样品为纯相EU-1分子筛[17]。当表面活性剂质量分数继续升高至8%时, 所得样品的XRD图几乎无任何衍射峰存在, 表明所得样品为无定型硅铝凝胶, 未能获得EU-1分子筛晶体。

当表面活性剂含量较低时, 虽然所得样品XRD图几乎相同, 但是其晶体形貌存在明显差异, 如图2所示。当表面活性剂质量分数为2%时, 所得样品为典型的“ 梭型” 结构, 且晶体尺寸较大, 其晶体长边约2 μ m。当表面活性剂质量分数增加至4%时, 所得样品为(200~300) nm小晶粒堆积而成的“ 团簇” 状, 较高用量表面活性剂的加入可以有效改变晶体的形成过程和晶体形貌。当表面活性剂质量分数增加至8%时, 所得样品为无定型硅铝凝胶。由此表明, 表面活性剂的加入大大限制了EU-1晶体的形成速率, 适当表面活性剂的加入可有效获得纳米小晶粒EU-1分子筛。

通过采用激光粒度方法继续研究不同表面活性剂用量所得样品的粒度分布情况, 如表1所示。由表1可以看出, 随着表面活性剂用量增加, 中位粒径d(0.5)尺寸不断减小, 表明晶粒大小逐渐降低, 与SEM结果相一致。当表面活性剂用量较低时, 所得样品没有300 nm尺寸晶粒, 晶粒尺寸大多集中于(0.3~3) μ m, 分别占83.6%和90.1%。当表面活性剂质量分数增加至8%时, 晶粒粒径主要集中在300 nm以下, 其主要因为所得样品为无定型硅铝凝胶, 与SEM结论相一致。

| 表1 不同表面活性剂用量所得样品的粒度分布 Table 1 Size distribution of samples obtained with different surfactant contents |

2.1.2 晶种含量

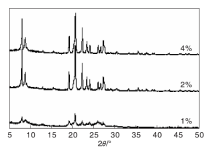

不同晶种含量所得样品的XRD图如图3所示。从图3可以看出, 当晶种质量分数为1%时, 所得样品XRD图存在EU-1晶体特征衍射峰, 但同时存在明显的“ 弥散” 现象, 表明晶体含量较低, 晶化不完整, 样品中含有一定量的无定型硅铝凝胶。随着晶种质量分数增加至2%、4%时, 所得样品的XRD图中均表现出EU-1晶体特征衍射峰, 而且随着晶种含量增加, 相对结晶度不断提高, 与文献报道一致[18, 19], 可见晶种的加入有利于EU-1分子筛晶体的形成。

为了进一步考察晶种含量对样品形貌与粒度分布的影响, 对不同晶种含量所得样品进行激光粒度表征, 结果如表2所示。

| 表2 不同晶种含量所得样品粒度分布 Table 2 Size distribution of samples obtained with different seed contents |

由表2可以看出, 随着晶种含量增加, 中位粒径d(0.5)尺寸增大, 表明晶粒尺寸增大。当晶种质量分数为1%时, 所得样品尺寸300 nm以下颗粒占33.6%, 主要归因于样品中较多无定型硅铝凝胶的存在, 与XRD结论一致。当晶种质量分数增加至2%、4%时, 样品中无300 nm以下颗粒, 颗粒主要集中于(0.3~3) μ m; 但当晶种质量分数为4%时, (0.3~3) μ m晶粒比例略有下降, (3~100) μ m尺寸晶粒增加, 表明过多的晶种含量促进了晶粒尺寸的增加。因此, 适当的晶种含量所得样品为纳米晶堆积EU-1分子筛, 而过多的晶种含量所得样品为“ 梭型” 样品, 晶体形貌发生明显变化。

2.1.3 转动烘箱转速

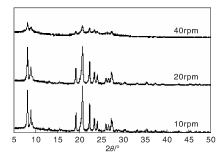

采用动态法合成分子筛时, 有利于得到纳米小晶粒分子筛晶体形貌[20]。因此, 研究转动烘箱转速对EU-1晶体形成和形貌特征的影响, 不同转动烘箱转速所得样品的XRD图如图4所示。

由图4可以看出, 转动烘箱转速较低, 为10 rpm与20 rpm时, 所得样品为纯相EU-1分子筛, 无其他杂晶存在; 当转速升高至40 rpm时, 所得样品中存在EU-1晶体, 但是同时存在大量的无定型硅铝凝胶, 表明转动烘箱转速较快抑制了晶体的形成。

不同转动烘箱转速所得样品激光粒度分析结果如表3所示。

| 表3 不同转动烘箱转速所得样品的粒度分布 Table 3 Size distribution of samples obtained with different rotate speed |

从表3可以看出, 其数据变化情况与不同表面活性剂用量样品趋势相似。过快的转速(40 rpm)使得样品晶化不完整, 存在大量无定型硅铝凝胶, 导致样品中300 nm以下颗粒尺寸比例较大。而当转速较慢(10 rpm)时, 所得样品晶粒尺寸较大, 虽大多集中于(0.3~3) μ m, 但(3~100) μ m晶粒比例同样较高。只有当转速较为合适, 即20 rpm时, 所得样品为纳米晶堆积小晶粒EU-1晶体。

2.2.1 孔道性质

采用N2物理吸附-脱附的方法对纳米小晶粒EU-1(EU-1-N)和传统静态水热法制得的EU-1(EU-1-C)分子筛孔道性质进行对比研究, 结果如表4所示。

| 表4 两种方法制备的EU-1分子筛织构性质 Table 4 Textural structure of the two catalyst samples prepared by different methods |

从表4可以看出, EU-1-N分子筛表现出明显更高的BET比表面积和总孔体积, 尤其是微孔比表面积和介孔体积。与EU-1-C分子筛相比, EU-1-N分子筛的微孔比表面积提高了90.7%, 介孔体积提高了457.1%, 表明制备的EU-1-N晶体存在明显的介孔分布。微孔分子筛更多的介孔分布有利于反应物原料和产物在晶体中的扩散, 降低催化剂的失活速率, 使分子筛表现出较高的活性稳定性。

2.2.2 酸性质

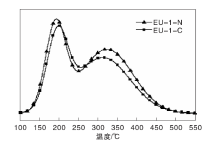

采用NH3程序升温吸附-脱附(NH3-TPD)方法研究EU-1-N和EU-1-C分子筛的酸性质, 结果如图5所示。

| 图5 两种方法制备的EU-1分子筛的NH3-TPD谱图Figure 5 NH3-TPD curves of two EU-1 samples prepared by different methods |

从图5可知, 两种方法制备的EU-1分子筛均出现两个吸附特征峰, 分别表示强酸峰[(250~450) ℃]和弱酸峰[(150~250) ℃]。纳米小晶粒EU-1-N比EU-1-C分子筛表现出略微较多的弱酸酸量和更多的强酸酸量, 且EU-1-N分子筛强酸峰的位置较EU-1-C分子筛更偏向于高温段, 表明EU-1-N分子筛具有更强的强酸位。EU-1-N分子筛较多的酸量和更强的强酸位主要归因于其较小的晶粒尺寸。当EU-1分子筛晶粒尺寸较小时, 其十二元环侧袋底部酸性位更容易暴露出来, 不受十元环孔口的限制, 酸性位的可接触性明显提高, 进而使得酸量和酸强度明显提高。更高的酸量和酸强度使EU-1分子筛在催化裂解反应过程中表现出更高的反应活性[21]。

以模型化合物正己烷为原料进行催化裂解实验研究, 对比EU-1-N和EU-1-C分子筛的催化裂解反应性能。

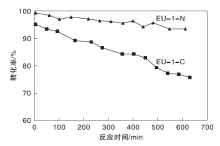

2.3.1 活性稳定性

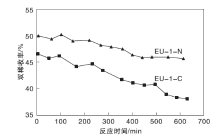

图6为EU-1-N和EU-1-C分子筛上正己烷转化率随时间的变化。

| 图6 两种方法制备的EU-1分子筛上正己烷转化率随反应时间的变化Figure 6 n-Hexane conversions with time on stream over two EU-1 samples prepared by different methods |

从图6可以看出, 在整个考察时间范围, EU-1-N比EU-1-C分子筛表现出更高的正己烷转化率和活性稳定性。在初始反应阶段(TOS=5 min), EU-1-N分子筛上正己烷转化率为98.9%, 比相同时间的EU-1-C分子筛高出3.9个百分点。当反应时间延长至612 min时, EU-1-N分子筛上正己烷转化率仍为92.9%。因此, 在反应时间约10 h时, EU-1-N分子筛上正己烷转化率仅下降6个百分点。而在相同反应条件下, EU-1-C分子筛上正己烷转化率从初始95.9%下降至75.8%, 下降了20.1个百分点。小晶粒EU-1-N分子筛在正己烷催化裂解反应过程中表现出明显更好的活性稳定性, 这主要与其具有更大的BET比表面积和更多的介孔分布有关[22]。

2.3.2 烯烃收率

图7列出EU-1-N和EU-1-C分子筛上双烯(乙烯和丙烯)收率随反应时间的变化。从图7可以看出, EU-1-N分子筛上双烯收率明显更高。当反应时间为5 min时, EU-1-N分子筛上双烯收率达49.8%, 比相同条件下EU-1-C分子筛上烯烃收率约高3.4个百分点。而且在整个反应过程中, EU-1-N分子筛上双烯收率均明显高于EU-1-C样品。当反应时间延长至约10 h时, EU-1-N分子筛上双烯收率仍高于45%, 而EU-1-C分子筛上双烯收率则降低至约38%。由此表明, EU-1-N分子筛有望成为一种新型的催化裂解制低碳烯烃催化剂或催化剂的添加剂[23]。

(1) 采用动态水热晶化法合成了纳米小晶粒EU-1分子筛, 研究结果表明, 当表面活性剂质量分数为4%、晶种质量分数为2%以及转动烘箱转速为20 rpm时, 可得到晶粒尺寸为(200~300) nm的纳米晶堆积EU-1分子筛。若继续提高表面活性剂用量和增加转动烘箱转速, 所得样品分别为无定型硅铝凝胶以及结晶度较低的EU-1分子筛, 表明过高的表面活性剂用量以及过快的转动烘箱转速均抑制了相对稳定凝胶的形成, 进而抑制EU-1晶体的生长。

(2) 纳米小晶粒EU-1比传统水热法合成的EU-1分子筛表现出更高的BET比表面积和介孔体积, 而且样品酸量和酸强度明显提高。

(3) 正己烷催化裂解实验表明, 纳米晶EU-1分子筛表现出比传统水热法合成的EU-1分子筛更高的初始反应活性和活性稳定性, 初始正己烷转化率为98.9%, 在反应时间约10 h时, 转化率仅下降了6个百分点。而且其初始低碳烯烃收率高达49.8%, 反应约10 h时, 低碳烯烃收率仍高于45%。纳米晶EU-1分子筛有望成为一种新型的催化裂解制低碳烯烃催化剂或催化剂的添加剂。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|