作者简介:李 哲,1986年生,女,硕士,讲师,陕西省延安市人,研究方向为应用化工及石油化工。

针对某炼油化工中试车间每天产生的大量很难处理的废渣,通过萃取与离心相结合的方式对该废渣进行处理,实现对湿渣中润滑油清净剂高效回收的目标。结果表明,经过离心分离处理的废湿渣内包含水、润滑油清净剂、溶剂与固体颗粒。在废渣中加入不同质量比的二甲苯,达到98.2%~99.1%的回收率。洗涤处理后无油迹存在于溶剂中,经过3次洗涤可以满足高效分离的要求。总体表现为均匀的粒径分布状态,具备良好的透光能力。随着时间的增加,990 cm-1位置对应的吸光度发生持续降低,表明烯烃含量降低。从废渣中回收的润滑油清净剂中主要含有亚甲基及次甲基,而甲基含量很低,使其获得优异的黏温特性。

Considering the daily production of the refining and chemical institute’s pilot plant,a large amount of waste residue is formed,which is difficult to be treated.Through the combination of extraction and centrifugation,efficient recovery of lubricating oil detergent in the wet slag is achieved.Relevant studies show that the waste wet slag after centrifugal separation contains water,lubricating oil detergent,solvent and solid particles.The recovery effiency of waste residue is 98.2%-99.1% by adding xylene with different mass to waste residue.After washing treatment,there is no trace of oil in the solvent,and three times of washing is able to meet efficient separation.In general,the particle size distribution is uniform and the light transmission ability is good.With the increase of time,the absorbance corresponding to the position of 990 cm-1 continued to decrease,indicating that the olefin content decreased.The recovered lubricating oil detergent mainly contains methylene and submethyl,and the methyl content is very low,which makes it possessing excellent viscosity temperature characteristics.

润滑油清净剂被广泛作为各类内燃机油的调制添加剂获得广泛应用。目前, 润滑油清净剂生产量非常大, 因此产生了大量废渣, 如何对这些废渣进行科学高效利用受到关注[1, 2, 3]。但考虑到添加剂中含有种类非常多的废渣成分, 需要采用复杂工艺过程实现分离, 无法满足工业化应用要求, 通常将其作为废弃物实施填埋或对其进行焚烧处理[4]。造成了资源的极大浪费, 并且处理成本很高, 同时还会引起环境污染问题[5]。到目前为止, 我国尚未形成完善的废渣处理工艺, 各项技术还需进一步优化, 尤其要根据现有废渣情况开发更加高效的处理技术[6, 7, 8]。

以某炼油化工中试车间作为研究对象, 该车间存在年产量为100 t的釜式磺酸盐与环烷酸盐添加剂装置和年产量达1 000 t的润滑油清净剂装置。其中, 生产润滑油清净剂时形成的废渣中存在约30%的润滑油清净剂[9, 10]。由于废渣中固体颗粒物含量很高, 形成了由碳酸盐与石油磺酸盐构成的复合胶粒, 同时还有一些反应不彻底而剩余的氢氧化物。考虑到中试车间每天生产量很大, 产生大量废渣, 本文通过萃取与离心相结合的方式对其进行处理, 以实现对湿渣中润滑油清净剂高效回收的目标, 满足润滑油清净剂的使用标准。

二甲苯溶剂, 工业级。

LXJ-2B型低速大容量多管离心机; YXYQ型循环水多用真空泵; S3500型激光粒度仪。

从中试车间废渣池收集得到废渣, 以质量比1:1将二甲苯加入润滑油清净剂废渣中并充分搅拌, 在常压下进行循环回流脱水, 收集混入二甲苯的初废渣; 继续在初废渣中加入二甲苯, 控制两者质量比依次为1.0:1.0、1.0:1.5、1.0:2.0, 并完成萃取洗涤, 获得二甲苯与润滑油清净剂构成的混合液; 在离心机完成萃取洗涤液与废渣的分离, 获得清液与纯净渣; 最后将离心得到的清液通过减压蒸馏方法提纯。馏出液主要由二甲苯构成, 经过减压蒸馏处理, 蒸馏器内剩余润滑油清净剂。

根据SH/T0251-1993标准测定碱值; 按照ASTMD7042-2004标准测定运动黏度; 采用SH/T0604-2000标准测试密度; 以S3500型激光粒径仪测定颗粒的尺寸分布情况; 以SH/T0028-1990浊度法测定浊度; 采用ASTMD1747-2009标准测定折射指数。

从废渣池中收集废湿渣对其脱水并离心处理, 将二甲苯加入废渣后再实施离心分离, 测试废湿渣各成分含量。结果表明, 经过离心分离处理的废湿渣中包含水、润滑油清净剂、溶剂与固体颗粒, 其中, 润滑油清净剂质量分数28%~40%, 水质量分数8%, 二甲苯质量分数42%~44%, 颗粒物质量分数为20%。

2.2.1 废渣与溶剂质量比对洗涤的影响

对废湿渣脱水处理后, 以废渣和二甲苯质量比分别为1.0:1.0、1.0:1.5、1.0:2.0完成萃取过程, 在离心机中设定4 000 rpm的转速经过20 min离心分离得到萃取液, 对废湿渣进行测试, 结果如表1所示。由表1可见, 废渣中加入不同质量的二甲苯, 经过3次洗涤后, 湿渣质量分数降低, 从废渣中提出更多的润滑油清净剂, 回收率达98.2%~99.1%。

| 表1 废渣与二甲苯质量比对对洗涤的影响 Table 1 Effect of mass ratios of waste residue to xylene on washing |

2.2.2 回收效果

将废渣和二甲苯以不同质量比混合后, 以同样转速与时间进行离心处理, 比较经过3次洗涤的溶剂和初始溶剂的折光率和密度, 结果如表2所示。由表2可知, 废渣和二甲苯质量比为1.0:1.0、1.0:1.5、1.0:2.0条件下, 经过3次洗涤后获得的溶剂与初始溶剂折光率及密度数据差别不大, 推断经过洗涤处理后无油迹存在于溶剂中。

| 表2 废渣与二甲苯不同质量比洗涤3次后的效果 Table 2 Results after 3 times of washing under different mass ratios of waste residue to xylene |

为降低处理成本, 以1.0:1.0的质量比加入二甲苯, 比较每次洗涤处理所达到的回收效果, 结果见表3所示。由表3可以看出, 废渣与二甲苯质量比为1.0:1.0条件下进行洗涤时, 增加洗涤次数可获得更好的分离效果, 经过3次洗涤即可满足高效分离要求。

| 表3 废渣与二甲苯质量比为1.0:1.0洗涤后回收效果参数统计 Table 3 Recovery efficiency after washing under waste residue to xylene mass ratio of 1.0:1.0 |

2.2.3 理化分析

将废渣中回收的润滑油清净剂与来自正常生产过程的润滑油清净剂对比, 分析各项物化性能参数的改变情况, 结果如表4所示。由表4可知, 来自废湿渣的润滑油清净剂与正常生产过程得到的润滑油清净剂总碱值与运动黏度差别不大, 表明通过回收获得的润滑油清净剂产品物性参数稳定, 可以满足应用要求。

| 表4 从废渣中回收的润滑油清净剂物化性能 Table 4 Physicochemical properties of lubricating oil detergents recovered from waste residue |

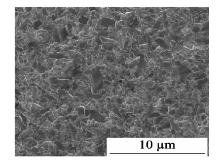

2.3.1 电镜照片

废渣中的润滑油清净剂电镜照片如图1所示。

| 图1 废渣中的润滑油清净剂电镜照片Figure 1 Electron microscopy image of lubricating oil detergent recovered from waste residue |

对石油磺酸盐胶团内的碳酸盐(钙)晶粒尺寸进行统计分析, 发现产品的碳酸盐(钙)颗粒尺寸为(20~40) nm, 为均匀的粒径分布状态, 同时具备良好的透光能力。

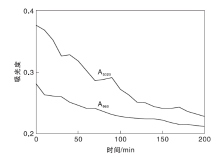

2.3.2 吸光度

废渣中的润滑油清净剂吸光度随时间的变化曲线如图2所示。

| 图3 废渣中的润滑油清净剂吸光度随时间变化曲线Figure 3 Absorbance curve vs. time of lubricating oil detergent recovered from waste residue |

由图2可知, 随着时间增加, 960 cm-1位置对应的吸光度持续降低, 表明烯烃含量降低。从吸光度变化曲线特征看, 960 cm-1位置吸光度呈较缓慢的降低趋势, 3 020 cm-1位置吸光度呈剧烈震荡的降低现象, 表明混合α -烯烃在聚合阶段出现歧化反应, 得到内烯烃, 提高了反应体系中的内烯烃浓度。通过Lambert-Beer定律可知, 吸光度正比于浓度, 这使得3 020 cm-1位置处获得更高的吸光度; 之后由于发生歧化反应引起吸光度减小, 生成的产物可以和烯烃发生齐聚反应形成链烷烃, 因此出现震荡下降现象。经过3 h齐聚反应, 达到相对稳定的吸光度状态, 推断3 h后, 聚合反应基本结束。

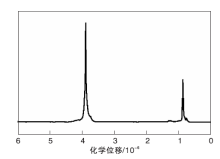

2.3.3 1H NMR谱图

废渣中的润滑油清净剂的1H NMR谱图如图3所示。由图3可知, δ =0.5~1.0为甲基氢对应的吸收峰, δ =1.0~2.0为亚甲基与次甲基氢对应的吸收峰, 对比强度差异可知, 废渣中的润滑油清净剂主要含有亚甲基及次甲基, 甲基含量很低, 表明其组成结构主要属于长链饱和烷烃。对1H NMR谱图进行吸收峰面积分析发现, 甲基质子峰面积明显小于其余二个子峰的面积。由于废渣中的润滑油清净剂只出现很低程度的支化现象, 使其获得优异的黏温特性。

(1) 经过离心分离处理的废湿渣内包含水、润滑油清净剂、溶剂与固体颗粒。

(2) 在废渣中加入不同质量的二甲苯, 湿渣质量分数降低, 废渣中的润滑油清净剂回收率达98.2%~99.1%。经过洗涤处理无油迹存在于溶剂中, 3次洗涤后可满足高效分离的要求。物性参数稳定, 满足应用要求。

(3) 总体表现为均匀的粒径分布状态, 同时具备良好的透光能力。随着时间的增加, 990 cm-1位置对应的吸光度持续降低, 表明烯烃含量降低。合成润滑油内主要含有亚甲基及次甲基, 甲基含量很低, 使其获得优异的黏温特性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|