作者简介:余 强,男,博士,高级工程师,研究方向为钯基工业加氢催化剂的开发。

苯酚丙酮装置副产的α-甲基苯乙烯影响装置物耗,通常采用加氢将其转化为异丙苯作为原料循环使用,可提高装置运行效率、降低单耗,提高技术经济指标。α-甲基苯乙烯具有高度聚合性,易形成低聚物,同时含水、苯酚、碱性物等杂质,从而导致加氢催化剂失活。针对某工业装置运行中α-甲基苯乙烯加氢催化剂出现的失活现象进行剖析,并根据分析结果进行再生试验。结果表明,加氢催化剂失活原因主要是由于钠、铁杂质沉积以及苯酚、苯乙酮的聚合物覆盖所致。基于失活原因,重点比较了不同再生方案对加氢催化剂性能的影响,结果发现,水洗可以去除钠杂质,热异丙苯清洗或焙烧加氢催化剂可以除去表面的聚合物,使加氢催化剂性能完全恢复,产物中α-甲基苯乙烯残余量约500×10-6,通过再生试验为工业α-甲基苯乙烯加氢催化剂的长周期稳定运行提供技术支撑。

Alpha-methylstyrene(AMS),a by-product of phenol-acetone plant,affects the feed consumption of the plant.AMS hydrogenation is usually used to convert AMS into cumene for recycling,which can improve the operation efficiency of the plant,reduce unit consumption and improve the economy.AMS is highly polymeric and easy to form oligomers.It also contains impurities such as water,phenol and alkaline substances,which results in deactivation of AMS hydrogenation catalyst.In this paper,the deactivation phenomenon of AMS hydrogenation catalyst in the operation of an industrial plant was analyzed,and regeneration test was carried out based on the analysis results.The results showed that the deactivation of the catalyst was mainly due to the deposition of Na and Fe impurities and the polymer coverage of phenol and acetophenone.Based on the reasons of deactivation,the effects of different regeneration methods on catalyst performance were compared.The results showed that Na impurity could be removed by water washing,surface polymer could be removed by hot isopropylbenzene cleaning or high temperature calcination,and catalyst performance could be completely restored to the level of fresh catalyst.AMS residue in the product was 500×10-6.The regeneration test provides technical support for the long-term operation of industrial catalysts.

通常苯酚丙酮装置不可避免副产一定量的α -甲基苯乙烯(AMS), 质量分数为15%~20%。为了降低物耗, 现有装置均设有AMS加氢回收单元, 通过加氢反应转化为异丙苯作为原料循环使用。由于AMS具有高度聚合性, 采用低温活性较高的贵金属Pd催化剂。目前国内AMS加氢装置主要依赖进口催化剂, 如Johnson Matthey公司的309钯系催化剂用于中国石化上海高桥分公司(漕泾)新建装置, 日本Chemcat公司生产的HD-103型钯系催化剂用于中国石化燕山石化公司两套AMS加氢装置。现有AMS加氢催化剂存在活性偏低导致AMS残余量高、过加氢产物异丙基环己烷(IPC)偏高以及抗杂质能力低等问题。

国内关于AMS加氢制异丙苯的工业化催化剂报道较少, 主要集中在小试研究。孙瑛等[1]采用滴流床反应器研究了Pd/Al2O3催化剂的AMS加氢活性, 发现液相催化加氢过程表现出对氢的一级和AMS的零级反应。王承学、苏国英等[2, 3]采用不同方法制备了一系列Pd/Al2O3和Pd-Ni/Al2O3催化剂, 并在溢流床反应器中对AMS加氢性能进行评价, 当AMS转化率近100%时, 异丙苯选择性为94%, 选择性较低。吕兴龙等[4]以Pd为主要活性组分、Ni为助剂, 采用不同方法制备Pd-Ni/Al2O3催化剂, 发现使用碳酸钠作为沉淀剂的效果最好, AMS转化率和选择性接近100%, 但催化剂使用后因积炭引起中毒, 催化剂失活。赵树斌[5]研究发现, AMS加氢催化剂失活的主要原因是AMS聚合物覆盖了表面活性中心。陈诵英[6]讨论了各种因素对反应的影响以及催化剂在反应过程中失活-再生的机理, 从而获得最佳反应条件。施力等[7]采用Pt-Ni/Al2O3催化剂, 在反应温度(60~65) ℃和空速(1~2) h-1条件下, 活性达98%, 选择性100%, 并具有一定的抗工艺条件干扰性能, 但转化率需要进一步提高。通过分析上述文献研究, 发现大多数研究并未给出IPC结果和加氢催化剂在工业原料下的稳定性情况, 更少见对工业催化剂失活原因以及再生研究。

本文针对用于某工业装置运行后出现失活现象的AMS加氢催化剂进行失活分析和再生试验研究, 以期为工业装置稳定运行提供技术支撑。

采用某工业苯酚丙酮装置AMS加氢单元运行后拆卸出的Pd/Al2O3催化剂进行结构表征、再生研究以及性能评价, 同时, 采用相应的新鲜催化剂进行分析比较。

采用固定床反应器, 原料气(H2)经质量流量计与进料泵和循环泵输送来的工业AMS原料经预热器混和、预热后进入滴流床反应器催化剂床层进行反应, 产物经空气冷却、水冷后进入气液分离器, 液相产物进行循环, 尾气经背压阀放空, 液相产物取样分析。反应器为100 mL不锈钢绝热反应器, 规格ϕ 25 mm× 2.5 mm× 700 mm, 内径20 mm, 内置ϕ 3mm热电偶套管, 催化剂装填量40 mL。

原料和产物采用日本岛津公司GC2010气谱仪进行分析, 采用毛细管色谱柱, HP-1柱, 规格60 m× 0.32 mm× 1.0 μ m。色谱条件:柱温, 初始60 ℃, 以10 ℃· min-1线性升温至280 ℃, 维持至分析结束。进样口温度:300 ℃; 检测温度:FID300 ℃; 载气流速:氮气 1.0 mL· min-1; 燃烧气:氢气 40 mL· min-1; 空气:400 mL· min-1; 分流比为50:1; 进样量:0.2 μ L。采用面积归一化法定量。

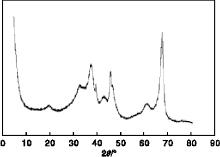

XRD分析采用德国布鲁克公司D8 Advance型多晶粉末衍射仪, CuKα , λ =0.179 0 nm, 工作电压40 kV, 工作电流40 mA, 扫描范围5° ~85° , 步幅0.02° 。

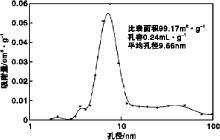

比表面积和孔结构通过N2物理吸附测定, 采用美国麦克仪器公司Tristar-3000型自动吸附仪, 样品于400 ℃进行脱气处理, 然后在液氮条件下进行N2物理吸附, BET法计算比表面积, BJH法计算孔径分布。

采用XRF分析催化剂中各元素质量百分含量, 德国布鲁克公司S4 Pioneer型X射线荧光光谱仪, 半定量分析方法, 无标样软件。

采用德国耐驰仪器制造有限公司STA-F3-449和QMS403热-质联用系统分析催化剂上有机物积炭情况。样品在空气气氛下, 以10 ℃· min-1的升温速率从室温升到850 ℃, 采用QMS403进行检测。

图1给出新鲜加氢催化剂的结构和性能评价结果。依据PDF标准卡 (00-006-0515), PdO的特征衍射峰位于29.29° (100)、33.57° (002)、33.87° (101)和41.93° (110)处。从图1未观察到PdO的存在, 主要是由于加氢催化剂中Pd负载量低且高分散于载体表面所致; 新鲜加氢催化剂上Pd颗粒尺寸均匀, 氧化铝表面分散较好, 未出现团聚现象, Pd晶粒尺寸(3~5) nm, 比表面积112 m2· g-1, 孔容0.48 mL· g-1, 平均孔径12.0 nm。从图1还可以看出, 产物中AMS残余量小于200× 10-6, 而IPC含量小于300× 10-6, 催化剂性能稳定性好。

2.2.1 失活现象

2018年6月底, 某工业苯酚丙酮装置AMS加氢单元R601反应器经过热异丙苯清洗后, 反应器压降增大, 初步分析是反应器内部发生堵塞, 然后对R601反应器进行卸剂处理。拆卸下来的加氢催化剂发现有结块现象, 可能是因此导致堵塞, 但从结块部位的颜色看并非积炭导致, 可能是其他杂质引起。

2.2.2 表征结果

AMS加氢催化剂在使用一段时间后, 表面可能会发生物料聚合和杂质累积, 在催化剂拆卸过程中可能会发生氧化。为了全面了解拆卸的AMS加氢催化剂的物化性质, 对工业运行后的催化剂进行XRD、BET、XRF和TG-MS表征分析。

2.2.2.1 XRD

工业运行后的加氢催化剂的XRD图如图2所示。

图2中未检测出任何Pd物种的衍射峰, 表明Pd晶粒具有很好的分散度。与新鲜加氢催化剂比较, 均未出现其他特征衍射峰, 只体现出载体的特征峰, 因此, 工业运行后的加氢催化剂结构未发生改变。

2.2.2.2 BET

工业运行后的加氢催化剂的孔径分布如图3所示。与图1比较, 可以看出工业运行后的加氢催化剂的比表面积、平均孔径和孔容均有所降低, 尤其以孔容下降较为显著, 表明工业运行后加氢催化剂的孔道可能被杂质或有机物堵塞。

2.2.2.3 XRF

对工业运行装置拆下的加氢催化剂进行元素分析, 结果如表1所示。

| 表1 工业运行后的加氢催化剂的XRF结果 Table 1 XRF result of used hydrogenation catalyst |

从表1可以看出, 与新鲜加氢催化剂相比, 过筛后催化剂含有质量分数0.231%的钠(除非特别说明, 以下均以氧化物计), 过筛后的粉末含钠质量分数为2.232%, 含铁质量分数为3.030%, 其中铁含量超过新鲜加氢催化剂100倍。大块杂质颗粒含钠质量分数0.456%, 含铁质量分数0.455%, 其中铁含量超过新鲜加氢催化剂18倍。通过分析可判断, 新鲜加氢催化剂自身含铁质量分数约0.03%, 工业运行后的加氢催化剂上沉积了钠物种, 结块物及粉末上富集大量钠和铁物种, 这可能是导致工业装置压降增大的主要原因。将过筛后的催化剂进行水洗处理, 可以完全将钠物种洗掉。

2.2.2.4 TG-MS

图4为工业运行后的加氢催化剂的TG-MS谱图。通常TG-MS可以分析催化剂上有机物的沉积情况, 而结合MS定性检测可以大致判断有机物的种类。

从图4可以看出, 工业运行后的加氢催化剂表面约有10%的质量损失, 原因主要是由于加氢催化剂表面覆盖的有机物被脱除所致, 结合质谱MS特征信号峰(m/z=43对应苯酚, m/z=65对应苯乙酮)发现, 加氢催化剂表面可能有苯酚和苯乙酮的聚合物存在。

2.3.1 再生试验方案

根据表征分析结果推测, 加氢催化剂表面存在有机聚合物累积和碱金属沉积。为了去除杂质, 降低反应器压降, 提高催化剂催化性能, 制定以下再生试验方案(表2), 并对其进行性能比较。

| 表2 工业运行后的加氢催化剂再生试验方案 Table 2 Regeneration methods for used hydrogenation catalyst |

2.3.2 再生后加氢催化剂的性能评价

2.3.2.1 评价原料

试验采用AMS原料的组成如表3所示, 原料中AMS质量分数为16.6%。

| 表3 AMS加氢原料组成 Table 3 Component of the AMS hydrogenation feed |

2.3.2.2 再生加氢催化剂性能评价结果

采用表2中的不同方案对工业运行后的加氢催化剂进行处理后, 采用AMS与异丙苯物料, 新鲜油中含AMS质量分数16.6%, 在相同条件下(入口温度55 ℃, 压力1 MPa, 新鲜油空速2 h-1, 循环比3), 分别对其进行性能评价, 结果如表4所示。从表4可以看出, 通过过筛后常温水洗处理(方案B)或过筛后常温水洗、异丙苯热洗(方案E), 出口AMS残余量接近新鲜加氢催化剂的技术指标。而高温焙烧处理通常会导致催化剂表面聚合物的燃烧放热引起局部区域的Pd晶粒长大, 导致催化活性下降, AMS残余量增加。表4中方案C和D也证实AMS残余量较未焙烧的方案要高一些。

| 表4 不同再生方案出口产品的AMS残余量(10-6) Table 4 AMS residue in the outlet product for differentregeneration methods |

通过综合比较以及工业装置操作简单原则, 推荐采用方案B既可满足产品AMS残余量指标, 同时也不会产生方案E存在的异丙苯洗油的处理问题。

(1) 通过对工业运行后的AMS加氢催化剂进行表征, 发现其结构并未改变, 但比表面积、平均孔径和孔容均有所降低, 尤其以孔容下降较为显著, 可能被杂质或有机物堵塞。通过XRF和TG-MS分析, 确认加氢催化剂失活的原因主要是由于钠、铁杂质沉积和苯酚、苯乙酮的聚合物覆盖。

(2)基于失活原因, 重点比较了不同再生方案对加氢催化剂性能的影响, 结果发现, 水洗可以去除钠杂质, 热异丙苯清洗或焙烧催化剂可以除去表面的聚合物。评价结果表明, 采用方案B和方案E的出口AMS残余量均可接近新鲜加氢催化剂水平, 产物中AMS残余量约500× 10-6。

(3)通过性能比较以及工业装置可操作性, 针对该失活加氢催化剂推荐方案B进行再生处理, 综合效果最佳。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|