作者简介: 王志彦,1982年生,硕士,高级工程师,现从事环境与资源综合利用、清洁能源等方向的研究及技术开发工作。

为了设计N2O催化分解反应器,运用Fluent软件对整体式分子筛催化剂进行数值模拟,考察孔密度和操作条件对整体式分子筛催化剂转化率的影响。结果表明,在相同温度下,N2O的转化率随着催化剂孔密度的减小而降低。在反应器轴向距离120 mm处,气体反应最快;提高入口温度、浓度或降低空速,均有利于在较短的轴向距离内达到较高的N2O转化率。在固定床反应器中,比较棒状催化剂和整体式催化剂中床层温度、反应转化率及轴向压降的变化规律,为整体式分子筛催化剂工业化设计提供理论基础。

In order to carry out the design of N2O catalytic decomposition reactor,we use Fluent software to simulate the monolithic zeolite catalyst,and the effects of pore density and operating conditions on the conversion of monolithic zeolite catalyst were investigated.The results showed that at the same temperature,the conversion of N2O decreased with the decrease of pore density.When the axial distance of the reactor is 120 mm,the gas reaction rate is the fastest; increasing the inlet temperature,concentration or reducing the space velocity are conducive to achieving a higher N2O conversion rate in a shorter axial distance.In addition,the variation of bed temperature,reaction conversion and axial pressure drop in a fixed bed reactor was compared with that of a rod catalyst,which provided a theoretical basis for the industrial design of monolithic zeolite catalysts.

在文献[1, 2]中, 我们研究了整体式Fe-β 分子筛催化剂的制备方法, 并考察整体式Fe-β 分子筛催化N2O分解反应性能。结果表明, 优化后的制备条件为拟薄水铝石粉质量分数40%, 硝酸质量分数8%, 水粉比0.6 mL· g-1。在相同反应温度、空速和N2O浓度下, 孔密度越高, Fe-β 分子筛催化剂活性越强; 对于相同孔密度的整体式催化剂, 随着空速增加, N2O转化率降低; 在相同反应空速和温度下, N2O浓度越大, 对应的转化率越高。

在此研究基础上, 本文运用Fluent软件对蜂窝状整体式分子筛催化剂与棒状催化剂床层进行数值模拟, 考察孔径、温度、空速、入口N2O浓度对反应过程的影响, 并对棒状与整体式催化剂的压降、转化率、温度分布进行对比分析。

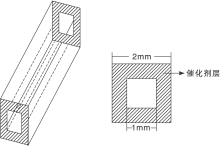

图1为整体式催化剂的孔道模型。催化剂活性组分分布于孔道外壁, 催化剂外壁厚度超过0.1 mm, 当含N2O的原料气体通过催化剂外壁进入孔道内部时, N2O经过催化剂活性组分并发生分解反应, 该过程可以视为体积反应。

针对单通模型进行假设:首先, 每一个孔道的流动特征都相同, 通过模拟其中一条孔道的反应状态, 可以推断整个反应器的情况; 其次, 模拟反应原料气为N2O和空气的混合气体; 最后, 认为单通道模型内壁具有多孔道结构, 气-固相反应的数学模型确定为多孔介质模型。模型的推导方程如下[3, 4]:

连续性气相方程:(Ñ · ρ u)=0

动量守恒方程:

Ñ · (ρ uu)=-Ñ P+Ñ · (μ Ñ u)

能量守恒方程:

Ñ · (ρ cguT)=Ñ · (λ gÑ T)

组分质量平衡方程:

Ñ · (ρ uwi)=Ñ · (ρ Di, mÑ wi)

式中, i分别代表原料N2O、产物O2和N2, 空气为反应平衡气体。

理想气体状态方程:PM=ρ RgT

多孔介质相与气体主体相对比, 催化剂涂层的连续性方程保持不变。由于反应过程中内扩散的影响, 需增加一项Si, Si表示流体流动过程中多孔介质相的阻力损失, 定义其表达式为[5, 6, 7]:

Si=-

动量守恒方程:

Ñ · (ρ uu)=-Ñ P+Ñ · (μ Ñ u)+Si

质量平衡方程:

Ñ · (ρ uw1)=-Ñ · (ρ DiÑ wi)+r1

能量平衡方程:

Ñ · (ρ ucpT)=Ñ · (((1-ε )λ s+λ Lε )Ñ Τ )=(-r)(-Δ Η )

r1=7.275× 106exp(-9.915× 107/RT)

r2=6.715× 104exp(-79315/RT)

式中, r1为整体式催化剂; r2为棒状催化剂。

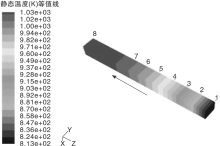

在长方体单通道模型上建立数值模拟, 原料气体中N2O含量为体积分数12%, 体积空速4 000 h-1, 初始温度653.15 K。催化剂1孔密度169 cpsi, 床层孔隙率0.665, 进口温度813 K; 催化剂2孔密度81 cpsi, 床层孔隙率0.685, 进口温度833 K; 催化剂3孔密度49 cpsi, 床层孔隙率0.725, 进口温度853 K。催化剂外壁厚度均为0.5 mm, 长度400 mm, 分别在轴向不同距离位置上设置监测点, 编号为1~8, 如图2所示。

对孔密度为169 cpsi的蜂窝状催化剂1进行模拟, 研究反应条件对整体式催化剂反应性能的影响, 反应条件如表1所示。

| 表1 整体式催化剂1模拟反应参数 Table 1 Simulated reaction parameters for monolithic catalysts 1 |

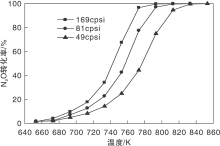

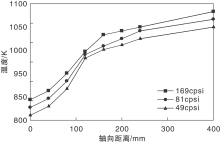

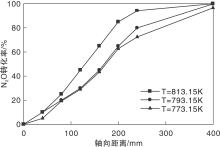

相同反应温度下, 孔密度对整体式催化剂性能的影响如图3所示, 反应器进出口温度变化如图4所示。由图3可知, 3种不同孔密度的整体式催化剂上, N2O转化率均能达到100%; 随着孔密度由大变小, N2O反应转化率不断降低; 催化剂孔密度越小, N2O完全转化时的温度越高。由图4可知, 3种整体式催化剂进出口气体温差均为227 ℃。从反应器入口到轴向距离120 mm处, 气体反应最快, 平均温差(单位轴向长度的温差)变化率最大, 随着反应器轴向距离的增大, 温差变化率逐渐平稳。

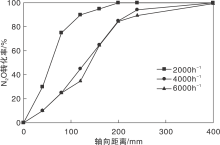

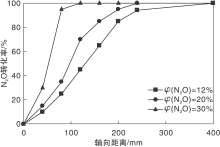

入口温度、反应空速和N2O含量对孔密度169 cpsi的整体式催化剂1性能的影响如图5、图6和图7所示。由图5和7可以看出, 进口气体温度和N2O含量越高, 在较低的床层高度时, 能够快速提高N2O的转化率。由图6可以看出, 在相同的入口温度和N2O含量时, 进口气体空速升高, 提升了反应气体的线速度, 降低了气体在催化剂表面的停留时间, 导致N2O转化率降低。

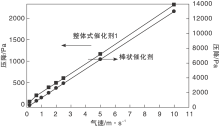

2.3.1 压降

在模拟条件下, 设定相同的入口温度和N2O含量, 考察进口气速对棒状和整体式催化剂床层压降的影响, 结果如图8所示。从图8可以看出, 棒状催化剂的压降明显高于整体式催化剂, 在相同的气速条件下, 棒状催化剂比整体式催化剂的压降高出两个数量级。

2.3.2 N2O转化率

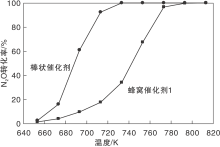

在反应入口温度相同, 体积空速为2 000 h-1条件下, 利用Fluent软件模拟不同温度下棒状催化剂和整体式催化剂上N2O转化率, 结果如图9所示。由图9可知, 在空速及入口温度相同的条件下, 棒状催化剂的转化率更高, 这是因为棒状催化剂散堆于反应器中, 气体通过床层时的停留时间更长, 导致N2O在棒状催化剂上反应更快速, 同时N2O分解反应放热又促进了转化率提高。通过增加整体式催化剂反应器长度, 能够增加N2O在反应器内的停留时间, 从而提升N2O在蜂窝状催化剂上的转化率。

2.3.3 反应器床层温度分布

在入口温度为813.15 K的条件下, 模拟了棒状和整体式催化剂的温度分布情况, 结果如图10所示。由图10可知, 对于整体式催化剂床层在(0~400) mm范围内, 温度逐渐上升。在约200 mm 之前, 温度随轴向的变化大, 在200 mm之后, 温度约1 040 K后, 温度随轴向的变化率快速下降。对于棒状催化剂, 前端床层温度急剧升高, 达到993 K后保持不变。温度变化率越小, 对催化剂的强度要求越低, 寿命越长, 如整体催化剂。棒状催化剂温度变化率太大, 造成棒状催化剂的结构遭到破坏, 直接导致棒状催化剂的寿命下降。

(1) 在相同温度下, 随着催化剂孔密度的减小, N2O的转化率降低。从反应器入口到轴向距离120 mm处, 气体反应最快, 平均温差变化率最大, 随着反应器轴向距离的增大, 温差变化率逐渐平稳。但不同孔密度的催化剂进出口气体温差均为227 ℃。

(2) 对于孔密度为169 cpsi的整体式催化剂, 入口气体温度和入口N2O浓度越高, 在较低的床层高度时, 就能达到较高的N2O转化率。当进口气体空速升高, 提升了反应气体的线速度, 降低了气体在催化剂表面的停留时间, 将使N2O转化率降低。

(3) 在相同气速条件下, 棒状催化剂比整体式催化剂的压降高出两个数量级; 在相同入口温度下, 棒状催化剂比整体式催化剂的转化率高; 在床层温度方面, 整体式催化剂的床层温度缓慢上升, 而棒状催化剂在反应器前端急剧升高, 不利于保持催化剂的稳定性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|