作者简介:秦少立,1993年生,男,湖北省宜昌市人,硕士,研究方向为挥发性有机物治理。

金属载体负载型催化剂的电焦耳催化氧化是挥发性有机物控制技术,其核心是向金属载体中通入电流,产生焦耳热来实现负载的催化剂活化。受制于催化剂涂层与金属载体之间较低的黏附力,催化剂在金属表面的负载是技术难点。将Co和Ce电镀到FeCrAl合金表面,焙烧形成氧化物催化剂,并用于丙烷的电焦耳催化氧化。结果表明,对合金载体表面进行阳极氧化预处理,可以有效促进催化剂组分的分散,而且催化剂涂层上有空穴结构,有利于反应过程的传质;CeO2的存在显著提高Co3O4催化剂对丙烷的催化氧化性能。通过进一步优化,电镀法可成为制备金属负载型催化剂的有效方法。

Joule-heat-ignited catalytic oxidation based on metallic substrate-supported catalysts is a recently proposed technology for the emission control of volatile organic compounds,which involves passing electric currents into the metallic substrates to generate Joule heat to activate the supported catalysts.Due to the lower adhesion between the catalyst coating and the substrate surface,the loading of catalyst onto metallic surface is a technical difficulty.In this work,we electroplated Co and Ce onto FeCrAlloy,and the subsequent calcination gave rise to supported oxide catalysts,which were used for Joule-heat-ignited catalytic oxidation of propane.The anodized metallic substrate allows better dispersion of catalysts,and its supported catalyst coating has cage structures,which favors mass transfer during catalytic reactions.The presence of CeO2 can significantly improve the performance of Co3O4 in the catalytic oxidation of propane.With further optimization,electroplating can be an effective method for preparation of metal-supported catalysts.

挥发性有机化合物(VOCs)是造成城市大气灰霾和臭氧污染的关键前体物[1, 2], 其工业源排放控制是改善大气环境质量的必要举措。催化氧化是常用的VOCs降解技术[3, 4]。由于含VOCs废气的温度通常较低, 需要加热装置对其进行预热, 然后进入催化反应床。使得反应设备往往较大。此外, 受到传热效率限制, 可能存在温度控制不灵敏, 加热不足或过度等问题。

近来, 提出了电焦耳催化氧化技术[5, 6], 即将催化剂负载到合金载体上, 向载体中通入电流, 产生焦耳热来实现VOCs催化氧化反应的活化。这样, 将加热系统与催化剂整合成一体, 减小了装置体积, 且可以实现有效热传递, 通过调节输入电功率即可实现温度控制。然而, 由于催化剂在金属载体表面的黏附力较弱, 活性相的负载是一个挑战。Li J J等[6]成功将少量Pd电镀到合金表面, 合成了涂层较稳定的催化剂。但是, 贵金属催化剂成本较高, 因此, 尝试将Co和Ce电镀到合金表面, 制备催化剂, 用于丙烷的电焦耳催化氧化。本文研究电镀法制备FeCrAl合金负载的Co3O4催化剂及对丙烷的电焦耳催化氧化。

FeCrAl合金载体的预处理:将长度1 m、直径1 mm的FeCrAl合金丝(型号0Cr25Al5)盘绕成内径7 mm螺旋管状, 螺旋管长度约75 mm, 在超纯水中超声波清洗30 min, 烘干待用。

FeCrAl合金载体的阳极氧化:将上述FeCrAl螺旋管放于300 mL质量浓度10%H2SO4水溶液中, 以合金丝为阳极, Pt电极为阴极, 在5 V电压下阳极氧化处理30 min, 洗净干燥备用, 命名为FeCrAl-anod。

Co电镀液制备:将0.005 mol 硫酸钴和0.4 mol 氯化铵溶入400 mL水中, 得到Co电镀液。

Ce电镀液制备:将0.011 mol 硝酸铈和0.025 mol 乙酸铵溶入400 mL水中, 加入25 mL乙醇, 搅拌得到Ce电镀液。

Co3O4/FeCrAl和Co3O4/FeCrAl-anod的电镀制备:将FeCrAl或FeCrAl-anod放入Co电镀液中, 以合金丝为阴极, 铂电极为阳极, 在10 V电压下电镀2 h, 洗净干燥, 空气中450 ℃焙烧3 h制得。

Co3O4/CeO2/FeCrAl 和Co3O4/CeO2/FeCrAl-anod的电镀制备:将FeCrAl或FeCrAl-anod放入Ce电镀液中, 15 V电压下电镀1 h, 洗净干燥, 空气中500 ℃焙烧2 h, 将Ce镀层氧化, 然后将得到的基体放在Co电镀液中进行Co电镀, 最后在空气中450 ℃焙烧制得。

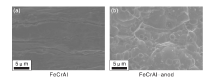

金属载体表面的SEM照片如图1所示。

由图1可以看出, FeCrAl合金丝表面相对较光滑, 经过阳极氧化处理后, FeCrAl-anod在垂直于表面方向产生了微米尺寸的孔道, 这是因为在阳极氧化过程中金属溶出而引起[7]。阳极氧化产生的孔道可以为催化剂的负载提供更多的附着表面。

金属载体负载型催化剂的SEM照片如图2所示。

由图2可以看出, 在未经表面处理的FeCrAl载体上, Co3O4以球状颗粒形式存在, 颗粒之间紧密堆积形成致密涂层; CeO2主要以块状颗粒形式存在, 颗粒间存在一定间距, 且相邻颗粒块边缘形状总体吻合, 似分裂而成, 表明Ce镀层在焙烧形成CeO2过程中, 发生了团聚和收缩, 从而形成裂块; 在CeO2/FeCrAl表面电镀Co, 焙烧后的涂层表面呈现致密排列的Co3O4球状颗粒, 基本将CeO2颗粒覆盖。在经过阳极氧化表面处理的FeCrAl-anod载体上,

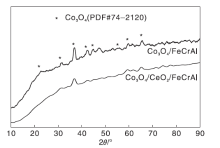

将FeCrAl负载的催化剂涂层刮下来, 催化剂涂层的XRD图如图3所示。

由图3可以看出, 钴氧化物以立方尖晶石相Co3O4形式存在, 衍射峰强度较弱, 且峰形宽化, 表明Co3O4晶粒较小。在Ce存在情况下, 衍射峰更弱, 表明Ce的存在抑制Co3O4晶粒生长[8]。在FeCrAl-anod载体上, 涂层主要分布于孔道内, 难以刮下来进行表征。XRD图中未见明显CeO2衍射峰, 表明其以无定型态存在。

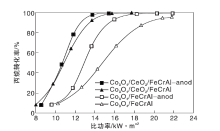

假定电焦耳催化氧化反应过程中, 金属载体通电产生的焦耳热沿载体表面均匀向外传递, 使负载的催化剂均匀加热, 定义比功率为反应器的输入功率与金属载体的几何表面积之商, 催化剂温度与比功率成正比。因此, 可以用转化率与比功率的关系曲线来研究催化剂对有机物的电焦耳催化氧化反应活性。金属负载型催化剂对丙烷的电焦耳催化氧化转化率曲线如图4所示。

| 图4 金属负载型催化剂对丙烷的电焦耳催化氧化转化率曲线Figure 4 Conversion curves for Joule-heat-ignited catalytic oxidation of propane on metallic substrate-supported catalysts |

由图4可以看出, 对载体进行阳极氧化预处理, 可以显著提高负载的催化剂活性, 在Co3O4/FeCrAl催化剂上, 丙烷90%转化比功率约19.5 kW· m-2, 在Co3O4/FeCrAl-anod催化剂上, 丙烷90%转化比功率降至约15.5 kW· m-2。这是因为阳极氧化可提供更多表面用于分散催化剂, 且Co3O4/FeCrAl-anod涂层有较多空穴, 有利于反应过程的传质。CeO2的存在可以进一步提高催化性能, 在Co3O4/CeO2/FeCrAl-anod催化剂上, 丙烷90%转化比功率降至约12.6 kW· m-2。这可能与催化剂的良好分散以及CeO2和Co3O4的界面能提供活性氧物种有关[8]。

(1) 通过电镀方法, 可以将Co和Ce金属负载到金属载体表面, 焙烧后形成氧化物涂层, 通电升温, 实现丙烷催化氧化反应活化。

(2) 对合金载体进行阳极氧化预处理, 有利于电镀金属组分分散, 且最终的氧化物涂层具有空穴结构, 有利于催化反应过程的传质。

(3) CeO2涂层的存在, 可以提高Co3O4涂层在丙烷的电焦耳催化氧化反应中的活性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|