作者简介:谭都平,男,中国石油石油化工研究院首席专家,从事乙烯裂解低碳馏分选择性加氢催化剂开发,获省部级技术进步奖11项。

国内部分乙烯装置的反应器为直列式三段反应器,这种布局方式的优点是物料流向和操作简单,但缺点是反应器的切换和再生是3个反应器同时进行,在反应器切换过程中,易发生漏炔和飞温,再生时由于温度从下到上逐渐降低,很难使催化剂再生完全,因此,保证催化剂的长周期运行至关重要。通过对碳二加氢直列式三段反应器负荷的优化分配,合理设定各段的氢与炔体积比,使反应器由原来平均运行6个月,提升到运行13个月以上,满足了装置长周期运行的要求。

The reactor of part of ethylene plant is a three-stage in-line reactor. The advantage of this arrangement is that the flow direction of material and the operation is simple, but the disadvantage is that the switching and regeneration of the reactor are carried out simultaneously in three reactors. In the process of reactor switching, acetylene leakage and temperature fly-off are easy to occur. Because the temperature decreases from bottom to top, it is difficult to regenerate the catalyst completely, so it is very important to keep the catalyst in long-term operation.Through the optimization of the load distribution of the in-line reactor and the reasonable setting of the hydrogen/alkyne volume ratio in each section,the average operation time of the reactor is increased from 6 months to more than 13 months.It meets the requirements of long-term operation of the device.

中国石油抚顺石化公司乙烯化工厂150 kt· a-1乙烯装置的碳二加氢反应器为直列式三段反应器, 该反应器的工艺优点是物料流向和操作简单, 但缺点是反应器的切换和再生是3个反应器同时进行。在反应器切换过程中, 易发生漏炔和飞温, 再生是由于温度从下到上逐渐降低, 很难使催化剂再生完全。因此, 对直列式反应器而言, 延长其运行周期就显得尤为重要。本文就该装置进行的操作参数优化及对运行周期的影响进行研究。

中国石油抚顺石化公司乙烯化工厂150 kt· a-1乙烯装置的裂解原料为石脑油和轻烃, 分离工艺采用美国鲁姆斯公司的技术, 碳二加氢采用三段直列式加氢工艺, 分为A、B两个反应器, 装填LY-C2-02催化剂。第一段和第二段要求将乙炔基本脱除, 第三段为保护床。

碳二加氢原料组成:φ (C2H4)=80%~86%, φ (C2H6)=10%~16%, φ (C2H2)=1.4%~1.7%。

碳二加氢装置反应器有关工艺参数如表1所示。

| 表1 碳二加氢装置反应器有关工艺参数 Table 1 Process parameters related to the reactor of C2 hydrogenation unit |

LY-C2-02及对比催化剂运行时的各段反应器氢与炔体积比如表2所示。

| 表2 LY-C2-02及对比催化剂运行时的各段反应器氢与炔体积比 Table 2 Hydrogen/alkyne volume ratio of each section of LY-C2-02 and comparative catalyst during operation |

从表2可以看出, 对比催化剂运行时, 一、二段反应器的入口氢与炔体积比明显较LY-C2-02催化剂低。

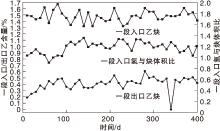

图1为对比催化剂一段反应器出口乙炔含量。

| 图1 对比催化剂运行时一段反应器出口乙炔含量Figure 1 Acetylene at the outlet of primary reactor and acetylene at the inlet of tertiary reactor during operation of comparison catalyst |

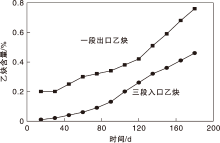

由图1可以看出, 乙炔体积分数从运行初期的0.2%一直较快地增加, 到6个月时, 已升高至> 0.7%, 表明低氢与炔体积比导致催化剂结焦严重。此时三段入口乙炔体积分数增加到> 0.4%, 开始频繁漏炔, 表明该含量的乙炔达到催化剂除炔能力上限, 已经不能将乙炔完全转化, 所以反应器的运行周期约为6个月。

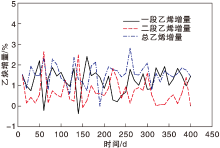

图2为LY-C2-02催化剂运行时一段反应器入口乙炔含量、一段反应器入口氢与炔体积比及一段反应器出口乙炔含量。

从图2可以看出, LY-C2-02催化剂运行时, 一段反应器入口乙炔体积分数为1.3%~1.7%, 最初3个月一段入口氢与炔体积比维持在较低水平(< 1.2), 最低时为0.9, 这时一段出口乙炔含量呈缓慢上升趋势。3个月后一段入口氢与炔体积比提高到1.2~1.4, 随氢与炔体积比升高, 一段反应器出口乙炔含量基本稳定, 体积分数为0.35%~0.55%, 表明运行3个月后, 催化剂性能没有明显劣化, 也表明一段反应器出口乙炔含量与反应器入口氢与炔体积比有明确的依赖关系。

图3为LY-C2-02催化剂运行时二段反应器出口乙炔含量与二段反应器入口氢与炔体积比。从图3可以看出, LY-C2-02催化剂运行时, 前3个月二段反应器入口的氢与炔体积比高于2, 3个月后降低到约1.5时, 二段出口乙炔含量仍然较低。6个月后氢与炔体积比稳定在1.5~2.5, 二段出口乙炔含量缓慢增加, 至12个月时达到最高, 为600× 10-6, 相较于对比催化剂要低的多。表明二段反应器中的LY-C2-02催化剂有较好的活性与选择性。也表明高的氢与炔体积比有利于保护一、二段反应器中催化剂的性能。由于该段时间主要的除炔负荷在一段, 二段脱除了剩余的绝大部分乙炔或将乙炔完全脱除, 三段入口乙炔含量低, 远没有达到催化剂的除炔能力上限, 反应器运行的时间更长。因此, 各段反应器之间除炔负荷的分配对反应器的运行周期有重要影响。

乙烯增量是衡量催化剂加氢选择性的重要指标, 乙烯增量愈高, 催化剂选择性愈好。在同一催化剂情况下, 优化工艺参数, 提高乙烯增量, 对提高装置的经济效益有重要意义。图4为LY-C2-02催化剂运行时的乙烯增量。从图4可以看出, LY-C2-02催化剂运行时, 一段反应器的乙烯增量, 在前5个月波动较大, 除测试因素外, 装置运行本身不是很稳定, 氢气量波动较大也是主要原因。运行5个月后, 除个别时间段, 总乙烯增量在0.85%~1.7%。二段反应器由于氢与炔体积比高, 乙烯增量少, 大部分数据为0.2%~1.5%。

三段反应器由于氢气量远远超过乙炔量, 乙烯增量为负值。但三段反应器入口大部分时间没有乙炔, 最高乙炔含量仅600× 10-6, 氢气体积分数最高为0.15%, 意味着三段反应器乙烯最大损失为0.15%。而对比催化剂运行到6个月时, 三段反应器乙炔体积分数高于0.4%, 按照氢与炔体积比≥ 3.0计算, 三段氢气体积分数≥ 1.2%。如果氢与炔体积比=2, 乙炔和氢气完全反应时, 乙炔就全部转化为乙烷, 乙烯的绝对量没有损失, 但氢与炔体积比≥ 3, 就意味着与乙炔等量的乙烯转化为乙烷。三段反应器入口乙炔体积分数高于0.4%, 意味着至少有0.4%的乙烯损失, 导致对比催化剂运行时乙烯增量低于LY-C2-02催化剂。运行后期总的乙烯增量除个别时间段波动较大外, 稳定在0.9%~2.2%, 平均值为1.51%, 高于对比催化剂(最高1.2%)。

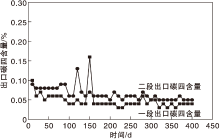

碳四来源于乙炔的加氢二聚[1], 是结焦的前驱体, 碳四生成量大, 催化剂的整体运行周期短, 对直列式反应器尤其如此。图5为LY-C2-02催化剂运行时的碳四生成量。

由图5可以看出, 在最初的3个月, 一段反应器出口碳四体积分数> 0.06%, 总碳四体积分数为0.08%。4~13个月时, 一段反应器出口的碳四体积分数为0.05%, 二段反应器出口的碳四体积分数为0.06%。运行初期, 一段反应器氢与炔体积比较低, 碳四生成量高, 表明碳四生成量和氢与炔体积比密切相关。

催化剂运行至13个月, 一段反应器出口的碳四含量与二段反应器出口碳四含量也就是总的碳四生成量呈明显的平行关系, 即一段反应器碳四含量高, 总的碳四生成量也高, 而且碳四总生成量中, 一段反应器的生成量是主要的。

随运行参数的优化和催化剂运行时间延长, 碳四的生成量逐渐降低, 运行10个月总的碳四生成量逐渐降低到0.05%。中国石油辽阳石化分公司的直列式两段反应器, 其运行周期最长达44个月[2]。根据碳四生成量与运行周期关系的推断[1], 该反应器可以运行至少20个月以上。

(1) 碳二加氢反应器出口乙炔与反应器入口氢与炔体积比有明确的依赖关系, 高的氢与炔体积比有利于保持催化剂性能。

(2) 各段反应器之间除炔负荷的分配对反应器的运行周期有重要影响, 经过优化工艺参数, LY-C2-02催化剂在直列式三段反应器的运行周期及乙烯增量, 均优于对比催化剂。

(3) LY-C2-02催化剂运行10个月后, 碳四生成量降低到0.05%, 推断该反应器可以稳定运行20个月以上。

| [1] |

|

| [2] |

|