作者简介:徐庆生,1994年生,男,山东省临沂市人,硕士研究生,主要研究方向为环境催化、气体污染物治理。

催化剂CuO/HZSM-5在氧化亚氮(N2O)催化分解领域有着重要地位,完成对催化剂成型条件的探索是其工业实际应用的重要步骤。在CuO/HZSM-5成型过程中,胶溶剂的用量对成型催化剂的机械强度,催化活性以及其他物化性质有重要的影响。通过机械强度测定、活性评价、X射线衍射分析(XRD)、孔结构分析、氨气程序升温吸附脱附分析(NH3-TPD)、氢气程序升温还原分析(H2-TPR)等手段对催化剂性能进行分析。机械强度测定与NH3-TPD分析结果显示,胶溶剂用量对成型催化剂机械强度和酸量影响较大,胶溶剂用量为体积分数2%时,机械强度最高为135.8 N·cm-1,而催化剂酸量在胶溶剂用量为体积分数7%时最高。XRD与孔结构分析结果显示胶溶剂用量由0增长至体积分数7%,催化剂的孔容积改变幅度较小,但比表面积由277 cm2·g-1增至293 cm2·g-1,HZSM-5的特征峰变化较小。活性评价与H2-TPR分析结果显示,胶溶剂用量为0的催化剂与添加胶溶剂后的成型催化剂,N2O完全分解的温度提高幅度最大为20 ℃,活性下降,且H2-TPR中还原峰提高幅度最大为27 ℃,可还原性变差。而胶溶剂用量由体积分数2%提高至7%,成型催化剂CuO/HZSM-5的催化活性以及可还原性差异较小。

CuO/HZSM-5 plays an important role in the catalytic decomposition of nitrous oxide (N2O).During the shaping process of CuO/HZSM-5,the amount of adhesive solvent had an important influence on the mechanical strength,catalytic activity and other physicochemical properties of the forming catalyst.In this study,the performance of the catalyst was analyzed by mechanical strength determination,activity evaluation,X-ray diffraction analysis (XRD),pore structure analysis,ammonia gas temperature programmed adsorption desorption analysis (NH3-TPD) and hydrogen gas temperature programmed reduction analysis (H2-TPR).The mechanical strength measurement and NH3-TPD analysis results showed that the dosage of adhesive solvent had a great influence on the mechanical strength and acid content of the molding catalysts.The highest mechanical strength was 135.8 N·cm-1 when the dosage of adhesive solvent was 2%.The catalyst acid content was the highest when the solvent content was 7%.XRD and pore structure analysis results showed that the solvent content of the adhesive increased from 0 to 7%,the pore volume of the catalyst changed slightly,but the specific surface area increased from 277 cm2·g-1 to 293 cm2·g-1,and the characteristic peaks of HZSM-5 also had a small influence.The results of activity evaluation and H2-TPR analysis showed that for the catalyst with a solvent content of 0 and the forming catalyst with the addition of the solvent,the temperature of N2O complete decomposition increased by up to 20 ℃,and the activity decreased.In addition,the reduction peak in H2-TPR increased by up to 27 ℃,and the reductibility became worse.However,the dosage of colloidal solvent increased from 2% to 7%,and the catalytic activity and reducibility of CuO/HZSM-5 were less different.

氧化亚氮作为一种重要的温室气体, 其全球变暖潜能值(GWP)是二氧化碳的310倍, 而且N2O对平流层中臭氧层具有极大的破坏作用[1, 2]。N2O的排放源主要有自然源与人为源, 大部分N2O来自自然源的排放, 人为源的排放大约占35%, 主要来自己二酸与硝酸的生产[3]。随着经济的快速发展, 人类活动产生的N2O排放量以每年0.2%~0.3%的速度增加, 使当今的环境问题更加严重, 减少N2O的排放量迫在眉睫[4]。目前, 用于N2O处理的主要方法有高温分解、选择性催化还原以及直接催化分解, 其中高温催化分解能耗高, 反应温度800 ℃以上, N2O的分解率很低且容易产生二次污染[5], 选择性催化还原处理N2O需要使用还原剂(NH3等), 增加了工艺所需的成本, 容易产生氮氧化物等二次污染[6, 7], 而N2O的直接催化分解是利用催化剂将N2O直接催化分解成N2和O2, 被认为是最经济高效的方法, 拥有广泛的应用前景[8]。

N2O直接分解催化剂研究较多的主要有贵金属催化剂、复合金属氧化物催化剂以及分子筛催化剂[9, 10]。贵金属催化剂在N2O直接催化分解领域应用较早, Rh、Ru、Ag等贵金属在N2O催化分解过程中表现出良好的低温催化活性, 但是成本过高且易中毒失活等缺点使其无法大规模应用[11, 12, 13]。单金属氧化物催化剂在N2O催化分解中活性一般较差, 复合金属氧化物在N2O催化分解中应用更多, 应用较多且活性较好的有Cu、Co等[14, 15], 具有较好的水热稳定性, 较宽的催化温度窗口, 但是相对于贵金属催化剂与分子筛催化剂, 复合金属氧化物催化剂活性较差[16, 17]。分子筛催化剂Cu/ZSM-5因其较好的低温活性, 较低的成本, 在N2O直接催化分解研究领域有广泛的应用, 被认为是催化N2O减排的最有希望的催化剂之一[18, 19]。

本文探索了催化剂成型过程中胶溶剂用量对CuO/HZSM-5成型催化剂性能的影响。酸性胶溶剂对成型催化剂的机械强度、孔结构、表面酸量等物化性质有重要的影响[20], 因此本研究以硝酸为胶溶剂, 通过分析催化剂的机械强度、催化活性、晶体结构、孔结构等方面, 对不同胶溶剂用量的成型催化剂进行催化性能分析。

载体HZSM-5分子筛, 硅铝比为27, 南开催化剂厂; 活性组分前驱体Cu(NO3)2·3H2O, 分析纯, 天津市福晨化学试剂厂; 胶溶剂硝酸, 纯度66%~68%, 北京化工厂; 助挤剂田菁粉(XLMK-TJ), 工业级, 白色或淡黄色, 北京化工厂; 粘合剂拟薄水铝石, 牌号为P-DF-07/03-LSI, 工业级, 鲁中实业贸易公司化学品氧化铝厂。

催化剂成型采用江苏华宇机械厂生产的HYNJ-20实验室精密挤条机, 工作功率0.55 kW, 工作压力12 MPa。选用不同浓度的胶溶剂, 按照一定的水粉比与粘合剂(拟薄水铝石)、助挤剂(田菁粉)混合, 然后在成型挤条机中捏合成型, 成型催化剂的形状为五叶草状。催化剂成型后, 再经过110 ℃干燥(10~12) h, 550 ℃焙烧4 h得到催化剂。前驱体Cu(NO3)2·3H2O 的用量依据最终催化剂活性组分CuO负载量来计算, CuO负载量为质量分数8%。成型催化剂样品如图1所示。

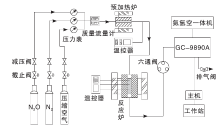

催化剂活性评价所用的原料配气比例是基于工业实际条件优化后[21]进行设计的, 反应配气的总流量为100 mL·min-1, 空速为6 000 h-1, 配气中各种气体的比例(体积分数)分别为10%N2O、5%O2, 其余气体以N2作为平衡气。催化剂活性评价采用气固相固定床反应装置(WFS-3015), 程序升温使催化剂与N2O进行反应。反应尾气分析采用GC9890A气相色谱仪, 载气为H2, 由N2/H2/空气一体机提供。催化剂活性评价装置流程如图2所示。

成型催化剂晶体结构分析采用日本岛津公司XRD-7000型衍射仪, 工作电压40 kV, 工作电流30 mA, 扫描范围6° ~80° , 扫描速率4° ·min-1。

成型催化剂孔结构分析采用美国麦克仪器公司生产的ASAP-2020 型比表面积分析仪, 真空预处理、300 ℃的条件下保持4 h, 然后利用液氮保持低温约-196 ℃, 以N2为吸附气体对催化剂的孔结构参数进行测定。

H2-TPR表征采用美国麦克仪器公司生产的Chemisorb-2750型程序升温化学吸附仪, 考察催化剂的还原能力。500 ℃持续通入N2保持1 h, 确保催化剂样品中的水分等杂质完全脱除。待炉温降至室温后, 关闭N2并通入Ar-H2混合气体, 氢气体积分数10%, 以8 ℃·min-1的升温速率开始程序加热, 最高温度至800 ℃。

催化剂的酸量分析(NH3-TPD)采用美国麦克仪器公司生产的Chemisorb-2750 型程序升温化学吸附仪。500 ℃持续通入N2保持1 h, 完全脱除样品上水分等吸附物质。然后降温至100 ℃, 通入稳定流量的N2-NH3 混合气体进行吸附, 氨气体积分数为6%。待吸附饱和后, 利用N2吹扫至质谱信号稳定并进行NH3脱附的检测。

胶溶剂用量对成型催化剂机械强度影响的探索实验中[22], 在较大范围内选取胶溶剂的浓度, 分别是体积分数0、0.5%、1%、2.5%、4%、5.5%、7%。结果表明, 胶溶剂浓度由0增加到7%, 催化剂的机械强度先提高后降低, 出现峰值, 胶溶剂浓度为1%~4%时, 成型催化剂的机械强度处于较高水平, 胶溶剂浓度1%时, 机械强度最高为131 N·cm-1。为了确定机械强度较高时胶溶剂的浓度, 进一步细化胶溶剂浓度为体积分数0.75%、1.0%、1.5%、2.0%、2.5%、3.0%、3.5%, 测定成型催化剂的机械强度, 结果如表1所示。由表1可知, 成型催化剂机械强度较高, 胶溶剂浓度为体积分数2.0%时, 机械强度最高为135.8 N·cm-1, 符合工业应用对催化剂机械强度的要求。胶溶剂影响成型催化剂机械强度是因为胶溶剂(硝酸)的酸性与粘合剂(拟薄水铝石)在晶粒表面发生浅度反应, 使其微小晶粒之间的氢键打开, 更多的羟基显露出来[23]。提高胶溶剂的浓度, 使粘合剂表面羟基增多, 在焙烧后成型催化剂的机械强度有明显的提高。但是这种浅度反应对催化剂晶粒的影响有一定的限度, 而且胶溶剂浓度过度提高, 会使催化剂的结构遭到一定程度的破坏, 催化剂机械强度下降[24]。

| 表1 胶溶剂浓度对成型催化剂强度的影响 Table 1 Effect of solvent concentrations on strength of extrudate catalysts |

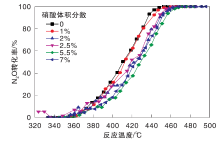

胶溶剂的加入对成型催化剂活性有重要的影响, 选取胶溶剂浓度分别为体积分数0、1.0%、2.0%、2.5%、5.5%、7.0%的成型催化剂进行活性评价, 结果如图3所示, N2O催化反应过程中各阶段的反应温度如表2所示。

| 表2 N2O催化反应过程中各阶段的反应温度 Table 2 Reaction temperature at each stage of N2O catalytic reaction |

由图3和表2可知, 随着胶溶剂浓度的提高, N2O完全分解时的温度有一定的升高, 即催化剂活性下降。胶溶剂浓度为0时, 催化活性最高, N2O完全分解时的温度为448 ℃。胶溶剂浓度由0不断提高至7%, N2O完全分解温度提高幅度(12~20) ℃, 这是因为胶溶剂的加入影响成型催化剂的酸量和孔结构, 从而影响反应气体与催化剂反应时的反应效率与扩散速率[20, 25], 降低N2O的分解率。胶溶剂浓度1%~7%时, 起活温度t10虽有差异, 但N2O完全分解时温度在(460~470) ℃, 催化剂活性差异较小。表明在一定范围内提高胶溶剂的加入量, 不会使催化剂活性大幅降低。结合催化剂机械强度测定结果, 胶溶剂硝酸浓度确定为体积分数2.0%。

2.3.1 晶体结构与孔结构

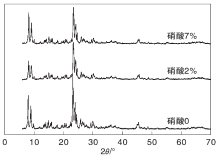

胶溶剂浓度影响成型催化剂的晶体结构与孔结构[20]。不同硝酸浓度的CuO/HZSM-5成型催化剂XRD图如图4所示。由图4可知, 在2θ 为7.97° 、8.83° 、23.20° 、23.85° 、24.38° 处存在尖锐的特征衍射峰, 对应HZSM-5的MFI特征结构[26, 27], 表明不同胶溶剂用量制备的成型催化剂中没有因催化剂成分的变化而破坏HZSM-5的晶体结构。在2θ 为35.50° 、38.73° (PDF-#74-2206)处出现较弱的活性组分CuO的特征衍射峰, 表明CuO在催化剂中分散度较好, 结晶度较低, 催化活性较高[28]。胶溶剂浓度的提高对HZSM-5特征衍射峰强度有一定影响, 但未造成结构破坏, 表明胶溶剂浓度对催化剂的晶体结构影响很小, 这与很多关于ZSM-5系列成型催化剂已有的结论一致[20]。

不同硝酸浓度的CuO/HZSM-5成型催化剂孔结构参数如表3所示。由表3可以看出, 硝酸用量由0增加至7%, 催化剂比表面积由277 cm2·g-1增加293 cm2·g-1, 这是因为硝酸可以改善分子筛孔道结构, 影响比表面积等性质[29]。但是比表面积因胶溶剂浓度增长的幅度较小, 表明胶溶剂对催化剂孔道结构的改善程度有限。

| 表3 不同胶溶剂浓度成型催化剂孔结构参数 Table 3 Pore structure parameters of catalysts with different solvent concentrations |

2.3.2 H2-TPR

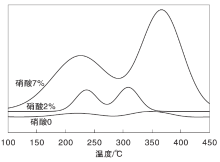

催化剂的还原性与催化活性密切相关, 胶溶剂浓度分别为体积分数0、2.0%、5.5%、7.0%的成型催化剂的H2-TPR谱图如图5所示。由图5可知, 4种催化剂均有3个还原峰, 还原峰Ⅰ 是Cu与O的二聚体[Cu-O-Cu]2+还原生成Cu+的吸收峰, 还原峰Ⅱ 为催化剂活性组分CuO中Cu2+在高温下被H2还原成Cu+的吸收峰[30, 31]。这两个峰为催化剂上较为活泼的表相CuO的还原峰, 催化反应中与载体发生协同作用[32]。还原峰Ⅲ 是处于一种相对稳定状态的体相CuO的峰, 可还原性降低, 在催化剂中表现出较差的活性[33]。

| 图5 不同胶溶剂浓度成型催化剂的H2-TPR谱图Figure 5 H2-TPR spectra of catalysts formed with different solvent concentrations |

由图5还可以看出, 胶溶剂的加入使催化剂的可还原性变差, 随着胶溶剂溶度的提高, 还峰Ⅰ 、Ⅱ 、Ⅲ 的温度上升, 催化剂还原性变差, 催化活性降低[34], 这与催化剂的活性评价结果一致。胶溶剂浓度为体积分数2.0%、5.5%、7.0%的催化剂中, 还原峰Ⅰ 和Ⅱ 温度较为相近, 温差最高为12 ℃。活性评价结果也表明3种催化剂活性相近, 说明胶溶剂的加入影响成型催化剂的活性, 但是一定范围内提高胶溶剂的浓度并不会造成催化剂活性的较大降低。

2.3.3 NH3-TPD

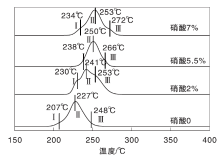

胶溶剂硝酸浓度分别为体积分数0、2.0%、和7.0%的成型催化剂的NH3-TPD谱图如图6所示。由图6可知, 3种催化剂均有2个NH3脱附峰, 其中(200~300) ℃的峰对应催化剂的弱酸, (300~400) ℃的峰对应催化剂的中强酸。随着胶溶剂浓度由0增加至7%, 脱附峰面积明显增加, 表明酸量增加。分子筛HZSM-5主要元素为硅、铝, 经过硝酸处理后, 分子筛骨架出现脱铝现象, 骨架上脱出的铝与硝酸结合, 生成具有L酸性质的非骨架铝和骨架三配位铝, 从而在骨架外形成酸中心, 催化剂的总酸中心增多, 酸量增加[35, 36]。但是分子筛催化剂活性与催化剂本身的硅铝比有很大关系, 分子筛骨架铝含量降低, 催化剂活性降低。

(1) 胶溶剂浓度对成型催化剂CuO/HZSM-5的机械强度与总酸量有显著的影响, 随着硝酸浓度提高, 催化剂机械强度先增长后降低, 浓度为体积分数2.0%时机械强度最高为135.8 N·cm-1, 催化剂酸量随着胶溶剂用量的增加而增加, 一定范围内可以通过控制胶溶剂用量来控制成型催化剂的酸量。

(2) 胶溶剂浓度对成型催化剂晶体结构与孔结构影响较小。胶溶剂浓度提高, 催化剂孔容改变幅度较小, 比表面积有一定提高, 催化剂孔结构有一定的改善。胶溶剂浓度的增加对HZSM-5的特征峰强度有一定影响, 但是并未破坏其MFI结构。

(3) 胶溶剂浓度提高, 催化剂活性与还原性有一定的降低。与胶溶剂用量为0的催化剂相比, 添加胶溶剂后的成型催化剂, 催化剂活性下降, 可还原性明显变差。胶溶剂浓度由非0逐渐提高至体积分数7%, 成型催化剂CuO/HZSM-5之间的催化活性以及可还原性差异较小。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|