作者简介:翟 康,1989年生,男,陕西省宝鸡市人,硕士,研究方向为工业催化和能源催化等。

采用沉淀法,在不同分散剂作用下制备了Pd/C催化剂,并对制备的催化剂进行表征分析。以邻硝基苯胺为原料,研究了Pd/C催化剂在硝基还原催化加氢反应中的性能。结果表明,在分散剂B的作用下所制得的5%Pd/C-B催化剂分散度较高,且在邻硝基苯胺加氢还原反应中表现出优越的催化性能。

Precipitation method was used to prepare Pd/C catalyst using different dispersants,and the prepared catalyst was characterized and analyzed.Using o-nitroaniline as raw material,the performance of Pd/C catalyst in the hydrogenation reaction of nitro reduction was studied.The results show that the 5%Pd/C-B catalyst obtained under the action of dispersant B has a high degree of dispersion and shows excellent catalytic performance in the hydroreduction of o-nitroaniline.

邻苯二胺是重要的化工原料及中间体, 被广泛用于内吸杀菌剂多菌灵、托布津、甲基托布津的原料以及染料(匀染剂、分散黄棕M)精细化学品试剂的生产。邻苯二胺主要是通过邻硝基苯胺加氢还原所得, 反应中将硝基加氢还原为胺基。现有的硝基化合物氢化工艺有以下几种:(1)金属还原法; (2)电化学还原法; (3)硫化碱等还原法; (4)CO/H2O还原方法; (5)催化加氢法。其中催化加氢法具有目标产物单一、副反应少, 且不涉及和产生酸、碱等危废溶剂, 绿色环保等特点, 因而成为硝基化合物氢化为胺类化合物的首要选择[1, 2, 3]。

硝基还原催化加氢工艺中是在非均相条件下通过催化剂将硝基还原为胺基的反应, 其瓶颈在于硝基化合物转化效率, 而影响该效率的关键是催化剂的研究与开发。当前催化加氢硝基还原催化剂主要分为非贵金属催化剂(镍系催化剂、铜钴系催化剂等), 贵金属催化剂(钯系催化剂、铂系催化剂等)[4, 5]。喻素娟等[6]利用Pd/C催化加氢合成邻苯二胺, 验证了不同反应条件对邻苯二胺收率的影响, 发现反应投料比为0.5%, 温度110 ℃时, 邻苯二胺收率为90.0%。杨乔森等[7]研究了以邻硝基苯胺为原料, Pd/C为催化剂合成邻苯二胺, 讨论了不同溶剂、压力、温度和时间对产物收率的影响。结果表明, 在甲醇为溶剂、反应温度100 ℃、反应压力0.8 MPa和反应时间100 min条件下, 邻苯二胺收率为97%。李建昌等[8]研究了以水为溶剂, 在负载镍催化剂下, 反应温度、压力、转速、时间及催化剂投料比等因素对对苯二胺收率的影响。结果表明, 温度110 ℃, 反应时间1 h, 搅拌速率800 r·min-1, 压力2.0 MPa和催化剂投料10%的条件下, 对苯二胺收率达到99.5%。Debkumar Nandi等[9]以氮化碳为载体负载超细钯纳米粒子并通过水合肼还原催化剂前驱体, 得到的Pd/C-N催化剂在硝基还原体系中具有很高的反应活性和选择性, 发现一组芳香族硝基化合物转化为相应的胺类化合物的收率达到80%~99%, 且其套用性能良好, 然而其载体氮化碳的规模化生产备受关注。上述硝基苯胺类催化加氢条件较为严苛(反应投料比大、温度高、压力高)。

本文利用沉淀法在不同分散剂作用下制备Pd/C催化剂, 并对催化剂进行表征分析, 研究Pd/C催化剂在邻硝基苯胺催化催化加氢反应中的性能。

活性炭为某公司的椰壳炭; 盐酸(分析纯), 过氧化氢(分析纯), 氨水(分析纯), 天津市大茂化学试剂厂; 硝酸钴(分析纯), 硝酸银(分析纯), 天津光复化学试剂有限公司; 甲醛溶液(分析纯), 国药集团化学试剂有限公司; 氯化钯, 某公司; 助剂A、B、C, 某公司; 纯水自制。

鼓风干燥箱(DHG-9245A), 上海一恒科学仪器有限公司; 气相色谱仪(Agilent 7820A), 安捷伦科技有限公司; 250 mL智能高压氢化反应釜, 某公司。

1.2.1 活性炭预处理

将活性炭加入到6倍活性炭质量、质量浓度为3%的盐酸溶液中煮沸1 h, 冷却过滤, 纯水洗涤至pH=6, 得到酸处理的活性炭。

1.2.2 活性炭改性

将酸处理得到的活性炭加入到15倍活性炭质量、质量分数为8%的过氧化氢溶液中100 ℃蒸煮2 h, 纯水洗涤至中性, 得到氧化处理的活性炭。

1.2.3 催化剂制备

将0.2 g·mL-1氯化钯溶液按照所负载的金属质量分数和定量分散剂溶液加入到改性活性炭浆中50 ℃搅拌30 min, 用5%的氨水溶液调节pH为8.5, 得到悬浊液前驱体; 再利用甲醛还原悬浊液前驱体, 还原时间为1.5 h, 过滤, 洗涤催化剂至中性, 得到硝基加氢催化剂。添加不同分散剂制备的催化剂为5%Pd/C、5%Pd/C-A、5%Pd/C-B, 5%Pd/C-C, 样品依次标记为Pd/C、Pd/C-A、Pd/C-B、Pd/C-C。

N2吸附-脱附在麦克默瑞提克仪器有限公司ASAP 2020Plus物理吸附分析仪上进行测定, BET法分析计算比表面积, t-plot法计算外比表面积和微孔孔容, 总孔容通过测量相对压力0.99时N2吸附量计算, 平均孔径采用BJH法测定得到。准确称取10 mg催化剂样品放入分析管中, 样品在300 ℃下真空预处理3 h, 在液氮环境下吸附, 记录吸附脱附曲线。

X射线衍射表征(XRD)在日本理学公司MiniFlex600型衍射仪上进行, Cu靶, 工作电压40 kV, 工作电流15 mA, 扫描速率5 ° ·min-1, 扫描范围10° ~90° 。

催化剂性能评价在250 mL智能高压反应釜中进行, 邻硝基苯胺用量50 mL, 甲醇80 mL, 催化剂装填量0.1 g, H2压力0.3 MPa, 温度50 ℃, 反应时间40 min, 转速400 r·min-1。

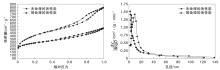

图1为不同载体的N2吸附-脱附曲线和孔径分布曲线, 其结构参数见表1。由图1可知, 未处理的活性炭载体与活性炭载体经酸预处理后其N2吸附-脱附曲线和孔径分布具有明显的差异。酸预处理后活性炭载体的N2吸附-脱附曲线在相对压力为0.5~1.0时具有较为明显的回滞环, 未处理的活性炭载体在其相对压力区间回滞环不明显。从孔径分布图可以看出, 经酸预处理的活性炭载体平均孔径为9.5 nm, 明显大于未处理活性炭载体, 表明经酸预处理后的活性炭载体表现出更多的介孔特征。因为酸预处理能够有效的去除载体表面及孔道中附着的金属氧化物灰分和杂质元素, 从而实现对活性炭载体孔道的扩孔功效, 使其具有明显介孔回滞环特征, 对随后活性组分的负载具有重要的作用。

| 图1 不同载体的N2吸附-脱附曲线和孔径分布图Figure 1 N2 adsorption-desorption isotherms and pore size distribution of different carriers |

| 表1 不同载体的结构参数 Table 1 Structural parameters of different carriers |

从表1可以看出, 未处理的活性炭载体微孔孔容为0.188 cm3·g-1, 其微孔比例较大, 微孔贡献的比表面积占比大。经酸预处理的活性炭载体微孔孔容仅为0.069 cm3·g-1, 介孔占比较大, 其比表面积中介孔贡献显著增加。结构参数表明未处理活性炭载体的微孔特征明显主要是由灰分堆积导致, 经酸处理除去灰分后其载体外比表面积增加, 表现出显著介孔特征和丰富的比表面积。因此通过酸预处理可以改变活性炭表面性质, 增强其对小分子物质的吸附能力。

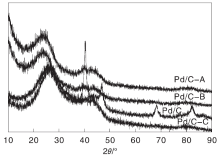

图2为不同分散剂制备的Pd/C催化剂XRD图。从图2可以看出, 在2θ 为25.1° 出现的衍射峰对应的是C的(002)晶面; 在2θ 为39.7° 、46.4° 、67.8° 、82.1° 处出现的衍射峰分别为面心立方的Pd(111)、Pd(200)、Pd(220)、Pd(311)晶面。未添加分散剂的Pd/C催化剂在Pd的各个峰位出现了明显的衍射特征峰, 且峰形尖锐, 峰强度高宽度小。表明Pd/C催化剂中Pd粒子结晶度高, 晶粒尺寸较大。而添加分散剂的Pd/C-A、Pd/C-B、Pd/C-C催化剂在2θ 为39.7° 的特征衍射峰呈现“ 馒头峰” 型, 其他峰位同样呈现的是弥散峰形, 未有明显的特征衍射峰。发现添加分散剂的催化剂Pd/C-A、Pd/C-B、Pd/C-C中Pd粒子结晶度较差, 晶粒尺寸特别小, 说明Pd粒子在载体上分布较为均匀且分散度高, 尤其是Pd/C-B催化剂的峰形最为弥散, 接近于无定型。因而发现分散剂A、B、C的引入均能实现Pd粒子在载体上的均匀分散, 且晶粒尺寸较小, 因为分散剂改变了Pd粒子在载体上的负载方式, 有效的降低了Pd粒子在载体上的团聚生长。

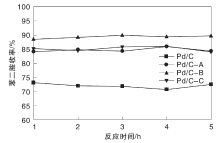

图3为不同分散剂制备的Pd/C催化剂在邻硝基苯胺催化加氢体系中的反应性能。

| 图3 不同分散剂制备的Pd/C催化剂在邻硝基苯胺催化加氢体系中的反应性能Figure 3 Catalytic performance of Pd/C catalysts prepared by different dispersants in hydrogenation of o-nitroaniline |

从图3可以看出, 在同等反应条件下, 四种催化剂在邻硝基苯胺催化加氢合成邻苯二胺的反应体系中性能均较为稳定。其中未添加分散剂的Pd/C催化剂上邻苯二胺平均收率为72.0%, 添加分散剂的催化剂Pd/C-A、Pd/C-B、Pd/C-C上的邻苯二胺收率依次分别为84.68%、89.34%和85.10%, 且在生成邻苯二胺的反应中催化剂性能依次为Pd/C-B> Pd/C-C> Pd/C-A> Pd/C。发现分散剂的添加能够显著提高Pd/C催化剂在邻硝基苯胺催化加氢反应性能, 主要是因为分散剂的添加在一定程度上改变了Pd粒子在载体上的分布方式, 提高催化剂的分散度, 且分散度越高其硝基还原的性能越佳。

(1) 采用沉淀法制备了Pd/C与Pd/C-A、Pd/C-B、Pd/C-C系列催化剂, 活性炭载体经预处理和改性后独特的物理结构使其具有制备负载型催化剂的基本特征, 同时XRD表明添加分散剂制得催化剂其分散度优于未加分散剂的催化剂, 且Pd粒子较小。

(2) 在邻硝基苯胺催化加氢反应中, 添加分散剂制备的催化剂Pd/C-A、Pd/C-B、Pd/C-C邻苯二胺的平均收率远高于未加分散剂的Pd/C催化剂, 其中Pd/C-B催化剂的邻苯二胺平均收率达到89.34%。

(3) 分散剂的添加微观方面能够减小Pd粒子晶粒尺寸, 改善金属的分散度, 宏观方面表现出显著提高催化剂在硝基还原体系中的胺类化合物的收率。后期可将该方法推广至其他类型催化剂制备和化工反应体系中。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|