作者简介:张晓光,1986年生,男,高级工程师,主要研究方向为锅炉设计和数值模拟。

生物甘油催化重整技术为制氢工业的发展提供了广阔的前景,而二氧化碳吸附强化重整因能降低能耗和促进氢气产量被广泛关注。基于欧拉-欧拉双流体模型,结合化学反应动力学,对流化床反应器中二氧化碳吸附强化甘油重整过程开展了数值模拟,评估了催化剂和吸附剂颗粒在反应器中的流动行为,分析了操作压力对气体产物分布的影响。结果表明,催化剂和吸附剂在床中形成了典型的内循环流动结构,压力的增加会促进吸附反应,但在一定程度上减少了氢气的纯度。

The glycerol catalytic reforming provides a promising way for hydrogen production industry.The carbon dioxide sorption-enhanced reforming has attracted more and more concerns owing to its advantage of low energy consumption and high hydrogen prodution.Under the Eulerian-Eulerian framework integrated with chemical reaction kinetics,the sorption-enhanced reforming of glycerol in a fluidzed bed reactor is simulated. The flow behaviors of catalyst and sorbent in reactor are examined.The effect of operating pressure on gas products is analyzed.The results show that the internal circulation flow structure formed by catalyst and sorbent in reactor can be observed.The increase of pressure can promote the sorption reaction,whereas reduces the hydrogen purity.

随着化石燃料日趋减少和环境污染的日益严重, 生物能源的利用和发展对实现可持续发展战略具有重要意义, 生物柴油副产物甘油具有良好的氢能基质使甘油重整制氢技术符合未来能源对可再生性的要求。

催化重整制氢反应器主要是固定床反应器, 虽然基于固定床的催化重整制氢已经取得了较好的效果, 但随着反应的进行, 强吸热的重整反应常常在反应器中出现传热传质效果差, 床层温度梯度大, 催化剂会出现烧结、积炭、积灰堵塞通道等问题[1], 严重影响了催化重整效率。近年来, 流化床反应器以其颗粒混合均匀、传热传质效率高、气固接触充分等优点受到了广泛关注[2, 3]。Dou B L等[4, 5]对流化床反应器甘油重整过程中实施了数值模拟, 利用计算流体力学的方法, 通过欧拉-欧拉模型研究了反应器中气体组分的分布规律。结果表明, 水碳比和停留时间是影响甘油转化率和氢气纯度的重要参数。

为了克服甘油蒸气重整过程中温度过高所带来的积炭现象严重、一氧化碳选择性相对较高等问题, 二氧化碳吸附强化甘油重整制氢的研究逐渐地受到了重视[6, 7]。利用固体吸附剂将重整得到的二氧化碳与气体产物分离, 使得重整反应的平衡向产氢方向移动, 进而提高了氢气的纯度。谢宝珍等[8]对固定床反应器中二氧化碳原位吸附的甘油蒸气重整制氢进行了研究, 结果发现, 吸附强化的氢气纯度明显高于单纯的重整制氢, 随着吸附强化作用的减弱, 氢气纯度下降。Chen H等[9]对二氧化碳原位吸附强化甘油重整制氢进行了热力学分析, 评估了二氧化碳去除份额对重整过程的影响, 结果表明, 二氧化碳吸附剂的增加有效地促进了甘油水蒸气的重整反应, 大大地提高了氢气的纯度和甘油的转化率。由于二氧化碳吸附放热, 补充了重整反应吸热需要的部分能量, 因而使能量利用更为有效。

本文基于欧拉-欧拉框架, 结合甘油重整和二氧化碳吸附反应动力学模型, 对流化床反应器内二氧化碳吸附强化的生物甘油蒸气重整过程开展数值模拟研究, 预测吸附强化生物甘油重整制氢系统中多相流动和反应规律, 同时评估操作参数的影响, 为流化床甘油重整制氢过程的调控提供理论指导。

采用欧拉-欧拉双流体模型对二氧化碳吸附强化甘油重整过程实施模拟。假设颗粒为球形, 其主要的控制方程如下:

连续性方程:

动量守恒方程:

能量守恒方程:

气相组分守恒方程为:

二氧化碳吸附强化甘油重整过程涉及一系列复杂的化学反应。尽管甘油重整过程中会产生积炭, 然而研究表明, 当温度增加到600 ℃时, 催化剂上的结焦就很少, 因此, 这里模拟中忽略积炭反应的影响, 主要考虑下面几个反应:

C3H8O3+H2O⇌CH4+2CO2+3H2 (R1)

CH4+H2O ⇌CO+3H2 (R2)

CO+H2O ⇌CO2+H2 (R3)

CaO+CO2 ⇌CaCO3 (R4)

计算对象根据Dou B L等[4]的实验台, 反应器高度1 m, 床径0.3 m, 催化剂颗粒选择镍基催化剂, 二氧化碳吸收剂颗粒选择氧化钙颗粒, 反应器底部为速度入口, 压力出口设置在顶部, 壁面设置为无滑移边界, 温度设置为873 K, 其主要物性参数和操作条件见表1。

| 表1 模拟的主要参数 Table 1 Main parameters in the simulation |

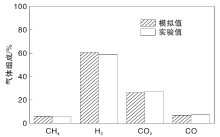

为了验证甘油重整模型的准确性, 通过数值模拟得到的反应器出口气体组分浓度与Dou B L等[4]的实验进行比较, 结果如图1所示。

| 图1 模拟得到的气体组成与实验[4]对比Figure 1 Comparison of simulated and measured gas compositions |

从图1可以看出, 数值模拟能够较好地预测出实验获得的组分浓度, 尽管氢气组成有一定的高估, 这是因为在模拟中忽略了积炭等一些副反应, 总的来说, 计算模型对甘油重整过程的预测具有一定的可行性。

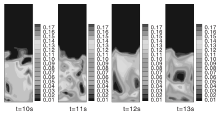

图2与图3给出了不同时刻下流化床反应器中催化剂和吸附剂颗粒浓度瞬时分布。从图2和图3可以看出, 流化床反应器床层内部存在明显的密相区与稀相区。密相区位于床层偏下部和壁面附近, 存在明显的颗粒团聚现象, 流化床反应器中有明显的气泡生成和运动。相较之下, 吸附剂和催化剂浓度在床中的分布基本一致, 这是由于两者的物性较为接近, 也就是说两者在床内的混合程度较好, 有助于二氧化碳吸附对催化重整的促进作用。

| 图2 不同时刻下流化床内催化剂颗粒浓度分布Figure 2 Contours plots of catalyst particle concentrations in fluidized bed at different time |

| 图3 不同时刻下流化床内吸收剂颗粒浓度分布Figure 3 Contours plots of sorbent particle concentrations in fluidized bed at different time |

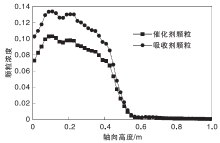

图4展示了流化床内两种颗粒时均浓度的轴向分布。

从图4可以看出, 随着高度的增加, 两者颗粒浓度逐渐减小, 同时从图中可以明显看到颗粒浓度呈现出密相区与稀相区, 而由于入口气体的进入, 使得颗粒浓度呈现一个下降的趋势。通过对比可以看出, 相同高度下, 吸收剂的局部颗粒浓度略微高于催化剂, 这与两种颗粒的初始堆积份额有关。

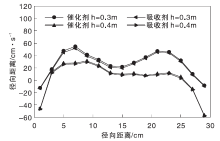

图5给出了两种颗粒不同高度下的速度分布。从图5可以看出, 随着高度的增加, 颗粒速度明显减小, 同时可以看出, 在边壁处颗粒速度大多呈现出负值, 这说明颗粒在壁面摩擦的阻碍下向下流动, 以至于形成了颗粒的返混。在相同高度下催化剂颗粒会略高于吸收剂颗粒, 这是因为吸收剂颗粒密度更大, 因此相同入口气体速度下, 吸收剂颗粒轴向速度略低于催化剂颗粒的速度。

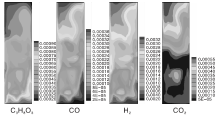

图6给出了反应器主要气体组分的摩尔浓度分布。

从图6可以看出, 随着甘油由反应器入口逐渐上升, 甘油的摩尔浓度逐渐降低, 并且可以看到甘油分解反应主要集中在反应器入口区段。由于吸收剂氧化钙的存在, 在流化床床层中, 二氧化碳摩尔浓度很低, 几乎被完全吸收, 而在出口处二氧化碳的摩尔浓度略有增加, 这是由于反应物的浓度减少导致二氧化碳的相对浓度增加。

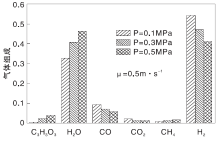

操作压力是影响催化重整过程的重要因素。进一步评估了操作压力对吸附强化的影响, 结果如图7所示。由图7可见, 压力的增加极大的减少了燃料的转化率, 这是由于高压下进口气体流率增大。尽管增压系统会促进二氧化碳吸附过程, 然而由于重整反应被削弱, 导致氢气浓度下降。

基于欧拉-欧拉双流体模型, 结合甘油重整和二氧化碳吸附化学反应动力学模型, 对流化床反应器二氧化碳吸附强化甘油催化重整过程进行了三维数值模拟, 获得了催化剂和吸附剂颗粒在反应器中的流动行为。结果表明, 由于密度的差异使得更多吸附剂集中在反应器底部。沿着床高, 颗粒速度在壁面处的下降程度更为明显, 床内呈现典型的内循环结构。二氧化碳的吸附提高了氢气的相对产量, 操作压力的影响进一步被评估。结果发现, 随着压力的增加, 尽管吸附反应程度提高, 但氢气产量下降。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|