作者简介:时宇,1991年生,女,河南省项城市人,博士后,主要从事生物质催化转化研究。

生物质催化热解是实现生物质能源高效、高值化利用的有效手段。综述生物质催化热解过程中催化剂失活的过程及原因,从生物质热解催化剂的积炭失活、原料杂质的影响、催化剂的水热失活和负载型催化剂金属颗粒的烧结等进行阐述。对生物质热解催化剂的研究重点与方向进行展望。

Catalytic pyrolysis of biomass is an effective method to achieve the efficient and high-value utilization of biomass energy.The process and reasons for the deactivation of the catalyst during the pyrolysis of biomass has been reviewed in this paper.The deactivation caused by carbon deposition,the influence of impurities in raw materials,the hydrothermal deactivation of the catalyst and the sintering of the supported metal catalyst are all elaborated in detail.Finally,the research focus and direction of biomass pyrolysis catalysts are prospected.

当今社会人口与经济的增长会提高能源消耗, 而所需能源的很大一部分依然由化石能源提供。化石能源的使用会增加碳足迹, 带来很多环境问题, 人类亟需寻求能够替代化石燃料的可再生清洁能源。生物质能具有碳中性, 来源广泛, 是惟一能够制取化学品和液体运输燃料的可再生有机碳来源, 其高值化的利用对于环境保护及能源安全均具有重要意义[1, 2]。我国是具有丰富生物质资源的传统农业大国, 发展可以替代石油基的生物质液体燃料油与化学品等高端产品, 有助于从根本上缓解我国石油短缺的局面以及保障国家的能源安全, 符合我国能源战略需求[3, 4, 5]。热解是生物质转化中最有前途的热转化技术之一, 以快速热解为核心的生物炼制技术近年来受到广泛关注。生物质快速热解制备生物油是指原料在中温(400~650)℃及惰性气氛下, 采用快速升温(> 1 000 ℃· S-1)与很短停留时间[(1~5) s], 发生热裂解反应, 然后将热解产生的气相产物快速冷凝, 制备得到液体燃料油[2, 6], 这是高效利用生物质能源的方式之一。但是生物质快速热解制得的液体燃料油组分非常复杂, 且具有高氧含量、低热值(比燃料油低约40%~50%)、酸性和腐蚀性、热不稳定性和高黏度、高含水量(25%~30%)等不足, 极大限制了其直接作为燃料油或燃料添加剂应用于现有的热力设备[2, 7, 8, 9]。由于生物油具有以上缺点, 为了提高热解制备的生物油品质, 催化热解技术应运而生。本文综述生物质热解催化剂失活的研究进展。

热解的生物油和原油的组分特征如表1所示。

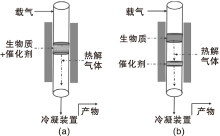

生物质催化热解是指在生物质热解的同时对热解蒸气进行品质提升, 将各种具有深度脱氧活性的催化剂引入快速热解过程中, 从源头对各种热解路径进行调控, 选择性地调变各组分比例, 增加热解产物附加值。与生物质制备生物油, 然后对生物油进行品质提升相比, 催化热解减少了高能耗的生物油冷凝/再蒸发过程, 能量利用效率高。由于制油和提质在一个反应器内完成, 因此还具有工艺简单、占地小、运行和投资成本低等优点[11, 12]。生物质催化热解过程中催化剂可直接与生物质原料混合, 也可只与热解蒸气混合。催化剂直接与原料在热解反应器中混合的过程称为原位催化热解, 而催化剂只和热解蒸气接触的过程称为非原位催化热解, 如图1所示。在生物质热解过程中, 加入合适的催化剂, 可以促进热解过程中所产生的某些中间产物的二次反应, 以提高目标产物转化率。催化剂的加入可以H2O、CO2或CO的形式脱除热解过程中产生的中间产物分子中的氧, 使得热解生物油中目标组分的转化率和选择性均得到大幅提升[13, 14]。

| 图1 原位催化热解和非原位催化热解示意图Figure 1 Schematic diagram of in-situ catalytic pyrolysis and ex-situ catalytic pyrolysis |

生物质催化热解制备高品质生物油具有良好的应用前景, 是其高值化利用的一条有效途径, 得到了广泛研究。但由于其催化热解机理复杂, 对目标化合物的产率和选择性产生影响的因素众多, 其热解催化剂易因积炭、中毒等原因失活, 成为目前生物质催化热解研究面临的挑战和瓶颈。因此, 对生物质热解催化剂的失活过程及原因进行系统研究, 对于高活性和稳定性的生物质热解催化剂的开发及生物质催化热解技术更快的工业化推广应用具有重要意义。

催化剂失活是指催化剂的活性和产物选择性随反应的进行逐渐降低[15, 16]。生物质催化快速热解过程中会因为热解产生的积炭聚合物的沉积、热解生物质原料中的碱金属、碱土金属等杂质组分使得催化剂中毒、催化剂结构的水热破坏和负载型催化剂活性组分的烧结等对催化剂性能产生可逆和不可逆的破坏。生物质催化热解催化剂的快速失活是该技术工业化推广应用的主要障碍之一。

在生物质催化热解反应过程中, 生物质原料首先解聚并裂解成含氧的不同种类化合物, 然后在催化剂作用下, 通过裂解、脱水、脱羧和脱羰等反应转化为目标产物[6, 17]。分子筛是生物质催化热解过程中最常选用的催化剂, 由于其表面的强酸性位点, 使得生物质原料在催化热解过程中易发生裂解和聚合等反应, 生成焦炭, 快速沉积在新鲜催化剂上[18]。催化剂表面积炭, 不仅会减少热解产物中的炭收率, 还会造成催化剂孔道堵塞, 引起催化剂失活。生物质在催化热解反应中由于快速积炭而引起的催化剂活性的降低是其应用过程中面临的关键问题。生物质在催化转化过程中会不可避免地生成积炭类物质, 沉积在催化剂的孔道内或孔口处, 造成催化剂孔口直径减小甚至封闭, 增大反应物及产物的扩散阻力, 生成的焦炭类物质也会沉积在催化剂表面的酸性位点上, 使得有效的反应活性位点减少[19, 20], 引起催化剂失活。

生物质热解失活的催化剂上的积炭主要为微孔内积炭、中孔结构积炭、前体和催化剂表面的外部积炭。积炭主要通过两条途径形成:一是反应物聚合后沉积在催化剂外表面形成热积炭; 第二种是由反应物或产物在酸性位点上发生低聚、环化、芳构化以及冷凝等过程而形成的催化积炭。积炭的沉积主要通过大分子热解产物的解聚及其在催化剂孔内的沉积作用形成。这些产物扩散到催化剂孔道中, 发生加氢、脱氢、聚合和齐聚等一系列反应, 堵塞了催化剂孔道。催化剂微孔孔道中的积炭对催化活性的影响比其他两种类型的积炭更大, 但所有种类的积炭都会对催化剂的酸性及物理结构产生影响, 使催化剂失活。在催化剂工业化应用的开发过程中, 积炭是一个需要考虑的关键问题。在工业应用催化剂中, 催化剂既需要具有稳定的催化提质性能, 也需要具有低失活速率和长使用寿命。

催化剂上焦炭的沉积是一个可逆过程, 可以通过氧化烧除, 恢复催化剂活性, 催化剂烧炭再生的一般策略是使用稀释的空气或蒸气气流来控制氧化速率, 但是催化剂的烧炭再生过程不仅操作繁琐, 也会存在烧炭再生过程中由于温度过高、局部热点和产生蒸气氛围等使得催化剂结构发生不可逆破坏, 催化剂活性不能恢复至初始活性[21, 22]。

Yung M M等[23]研究了ZSM-5催化剂的再生反应温度对催化剂烧炭再生过程的影响, 发现较低的再生温度不仅使再生反应时间延长, 也会使部分高聚合积炭物种不能完全去除, 催化剂不能恢复至初始活性水平; 但是, 若催化剂再生操作温度过高, 会使催化剂结构及酸性质发生不可逆损坏, 催化剂不能恢复至初始活性水平。Williams P T等[24]采用马弗炉及空气环境进行再生操作, 550 ℃焙烧失活的催化剂8 h。由于马弗炉中气体流通性差, 失活催化剂烧炭过程中产生的水蒸汽在催化剂表面局部浓度过高, 会造成催化剂骨架脱铝及酸性减弱。采用HZSM-5催化剂经历5次再生循环时, 其转化生物质热解油制备芳烃的活性显著下降。因此, 在生物质催化热解反应中, 减少反应过程中催化剂上的积炭, 对提高其稳定性和延长使用寿命具有重要意义。

生物质热解催化剂在反应过程中由于生物质原料中的金属物质, 如K、Na、Ca和Mg, 以及通常在生物质原料中发现的其他金属, 可能沉积于催化剂的孔道及表面, 造成孔结构堵塞及活性位点减少, 引起催化剂失活[25, 26, 27, 28, 29]。Mullen C A等[25]采用HZSM-5催化剂对柳枝稷进行催化热解反应研究, 监测了反应物中的无机金属等在催化热解过程中的沉积。研究发现, 催化剂热解活性降低, 除了与积炭的沉积过程有关外, 反应物原料中的Fe、Cu等过渡金属以及K、Ca和Mg等IA和 Ⅱ A的金属元素会沉积在催化剂表面及孔道结构内, 造成催化剂中毒, 使得催化剂将含氧化合物转化为芳香烃的能力低于新鲜HZSM-5催化剂, 且随着时间推移, 产物选择性从烃类转向烷基化酚。

Paasikallio V等[30]采用HZSM-5进行松木的催化热解研究, 发现催化剂上沉积金属的量随着反应的进行线性增加, 而酸性逐渐减小, 热解产物中氧含量增加, 结焦量降低。Yildiz G等[31]利用ZSM-5催化剂对松木进行连续的原位热解反应-再生循环, 发现催化剂活性在前2~3个循环中增加, 在第7~8个循环后开始下降。与新鲜催化剂相比, 氧化物增加, 催化剂比表面积随着反应进行逐渐下降, 经过7~8个再生循环后比表面积剧烈减少。Shwan S等[32]报道了10× 10-6~50× 10-6的K由于可以在催化剂孔道内形成离子团簇, K+与催化剂表面的活性B酸位发生交换作用, 使得H-BEA和Fe/H-BEA催化剂发生中毒失活。

Banu M等[33]研究表明, 催化剂的中毒失活会影响催化剂表面的酸性分布, 使催化剂择形催化能力减小。另外, Fe的改性会产生新的强酸性位点, 对焦炭的形成具有较高的敏感性。因此, 开发减缓反应过程中金属沉积的新策略对提高催化剂稳定性和限制结焦具有重要意义。相比于原位催化热解, 在非原位催化热解过程中, 由于催化剂不与生物质原料直接接触, 对于生物质热解气进行提质, 可以有效避免催化剂中毒失活。Kalogiannis K G等[34]研究了原位和非原位催化热解过程中生物质原料的金属元素对ZSM-5催化剂反应性能的影响, 发现采用非原位催化热解方法时, 可以有效避免生物质原料中金属元素对催化剂的毒化。

在催化反应过程中, 当反应选用高温, 且反应过程中存在水蒸汽时, 催化剂的结构性质会受到破坏, 引起水热失活[35]。水热失活对催化剂的使用寿命起关键作用。水蒸汽来源于生物质原料中的水分、生物质组分热分解、热解蒸气催化提质过程中的脱水反应及催化剂再生阶段的积炭氧化反应等。高温热解反应器(通常高于500 ℃)和再生反应器(高于650 ℃)中的高温, 结合反应过程中存在的水蒸汽, 可以使催化剂骨架中的部分铝被脱除, 酸性降低, 催化剂发生水热失活[28, 29]。Stefanidis S D等[28]报道了ZSM-5催化剂经过蒸气处理前后, 其XRD图的改变证明了其结构的破坏, 且水热失活后催化剂的脱氧能力显著下降, 伴随着催化剂脱氧能力降低, 热解产物中的水、CO和固体类产物减少, 高氧含量有机组分增加。催化剂水热失活不可逆, 且不能恢复到原来的活性, 需要用新鲜活性催化剂代替。这可能会大大增加操作成本, 不利于该过程的经济可行性。

利用金属负载的沸石催化热解生物质是一种提高某些目标化合物形成的常用方法。对于负载型催化剂, 其应用过程中活性组分的烧结是造成其活性衰退的原因之一[36]。在生物质催化热解及催化剂再生过程中, 高温反应条件下, 可能会导致负载金属晶粒尺寸增大, 催化剂发生烧结, 负载活性金属的有效表面积减小。Arregi A等[37]将Ni/Al2O3催化剂应用于生物质热解气的提质过程中, 通过SEM和XRD等手段, 对失活催化剂和再生催化剂进行分析, 确定镍的烧结是导致不可逆失活的原因, 且该不可逆失活主要发生在再生阶段。随着多次重整-再生循环, Ni晶粒尺寸增大, 催化剂反应活性下降, 且反应过程中无定型积炭的形成增大。Xie Q等[38]研究了不同的镍基催化剂应用于生物质催化热解气化两段工艺生产合成气(H2+CO)中, 考察热解温度和气化温度对催化剂及产气的影响。研究表明, 通过XRD分析, 反应过程中Mg0.4Ni0.6O的形成和Ni0晶粒的烧结长大是镍基催化剂在较高温度下失活的两个主要原因。

在生物质催化热解过程中, 催化剂的反应活性及稳定性受到热解反应温度、反应气氛、催化剂结构及酸性、反应原料组成等因素的影响。当热解反应温度过低, 会使热解反应进行不完全, 液体收率低; 而高温会加剧裂解和聚合反应发生, 增加焦炭生成。在生物质进行催化热解时, 通入氢气和蒸气有利于生物质原料的催化转化, 减少催化剂积炭失活。Stanton A R等[39]发现, H2加入后, Pt、Ni、Cu和Co改性的ZSM-5催化剂可以有效活化氢分子, 促进氢转移反应过程, 在保证催化剂烃类化合物产率的同时, 可以减少热解过程中的积炭, 延长催化剂寿命。Mukarakate C等[40]在生物质催化中引入蒸气, 发现蒸气可以减少沸石催化剂中惰性积炭的形成, 降低积炭生成量, 延缓失活。因此, 在生物质催化热解反应过程中需要根据热解反应原料及催化剂等优选适宜的反应条件。

生物质热解过程中催化剂的孔结构影响传热与传质的过程, 进而影响催化剂的抗积炭性能。HZSM-5催化剂具有优异的脱氧及芳构化能力, 近年来在催化热解领域得到广泛研究。但HZSM-5的微孔结构(0.54~0.56) nm只允许小分子通过, 阻碍大分子通过, 增加传质阻力, 不利于大分子进一步反应。由于HZSM-5的高酸性和微孔引起的尺寸排斥效应, 其应用于生物质热解反应过程时会提高不凝性气体、水和焦炭的产率, 降低液体油收率, 催化剂稳定性差[41, 42]。为了减少微孔分子筛在生物质催化热解过程中的失活, 提高液体油产率, 研究者制备了具有等级孔结构的催化剂, 在保留催化剂微孔结构的同时, 引入介孔[22, 43]。介孔结构有助于促进生物质热解中大分子的反应, 降低分子在孔隙中的扩散、吸附与分离过程的阻力, 增强内部传质, 同时利用保留的微孔结构使催化剂保持优异的择形催化性能[43]。催化剂表面的酸强度和酸性位的总量对催化剂的积炭反应有重要影响, 催化剂表面高密度的强酸性位点会增加积炭的生成速率。Persson H等[44]研究表明, 焦炭的形成随着催化剂酸性的增强而增加。这可能是由于高强的B酸性位点可以促进生物质热解反应过程中的裂解反应, 提高积炭生成速率[45, 46]。因此, 可以通过对催化剂采用合适的方法进行改性, 提高其在生物质热解反应过程中的活性及稳定性。

生物质热解反应原料的有效氢碳比(H/Ceff)对于原料可否经济性的转化为高品质的液体燃料具有重要影响, 如式(1)所示[47]。

H/Ceff=

研究表明, 当H/Ceff小于1时, 反应原料很难转化为高品质热解油, 且易产生焦炭, 引起失活。生物质催化热解产物中的芳烃、烯烃等高品质的油品产率随着H/Ceff的提高而提高, 且高H/Ceff有助于减少热解反应过程中的积炭, 提高催化剂稳定性[6]。由于生物质的缺氢特性, 其H/Ceff只有0~0.3[4, 48], 且在其催化热解反应过程中, 脱水及脱氢过程均会带走更多的氢, 因此, 在理论上, 生物质直接热解产物中的烃产率很低, 且易生成焦炭。焦炭的形成, 除了减少热解油中的炭收率外, 还会引起催化剂快速失活。生物质催化热解反应过程中, 可以通过添加富氢基质(如甲醇、废塑料、废弃油脂等)的共热解方法, 来提高热解油的品质, 减少催化剂积炭。

文献[48, 49, 50, 51]报道了HZSM-5存在情况下, 生物质热解过程中添加聚烯烃或醇类等可以提高芳烃产量, 减少焦炭生成。Mukarakate C等[52]发现, 采用ZSM-5催化剂应用于生物质直接催化热解反应过程时, 当生物质与催化剂质量比为3~4时, 催化剂严重失活。但是, 当反应体系中加入高密度聚乙烯(HDPE)时, 可以减少HZSM-5孔道结构中的焦炭前体, 使得催化剂活性得以保持, 催化剂寿命相对较长。Mullen C A等[53]研究了HDPE的加入对柳枝稷在HZSM-5作用下的非原位催化热解过程中催化剂失活和结焦的影响。在新鲜催化剂上, 柳枝稷和聚乙烯的混合使用增加了芳香烃产量, 这是由于HDPE催化裂解生成的烯烃可以与柳枝稷生成的呋喃化合物发生反应, 生成芳香烃, 减少焦炭生成。

生物质催化快速热解, 同时提供可再生燃料油和化学源, 降低生物质废弃物处理的成本和环境影响, 在增加能源多样性和安全性方面具有重要潜力, 因此越来越受到关注。但是, 生物质热解过程中的催化剂活性与稳定性依然是当前面临的一个较大挑战。在对生物质热解催化剂失活研究中, 需要进一步关注和研究的方面:生物质热解催化剂的结构、酸性及改性方法等对热解过程中反应物扩散、化学键断裂及特定目标产物选择性的影响, 对于催化剂上动态积炭失活的实时监控、催化剂上积炭量与催化剂失活速率之间的关系及催化剂积炭量与催化热解产物分布变化之间的关系也都需要进一步研究。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|

| [29] |

|

| [30] |

|

| [31] |

|

| [32] |

|

| [33] |

|

| [34] |

|

| [35] |

|

| [36] |

|

| [37] |

|

| [38] |

|

| [39] |

|

| [40] |

|

| [41] |

|

| [42] |

|

| [43] |

|

| [44] |

|

| [45] |

|

| [46] |

|

| [47] |

|

| [48] |

|

| [49] |

|

| [50] |

|

| [51] |

|

| [52] |

|

| [53] |

|