作者简介:朱春山,1968年生,男,河南省郑州市人,教授,主要从事高性能复合材料的制备及应用。

以三维网络结构的铝泡沫板作为骨架基体和铝源,利用水热氧化法制备整装式拟薄水铝石(AlOOH/Al-foam)纳米阵列,随后通过丙酮辅助-初湿浸渍法,制备出整装式铝泡沫负载Pd催化剂Pd/AlOOH/Al-foam,用于低浓度甲烷催化燃烧反应。在制备条件优化过程中,发现催化剂性能受到纳米阵列的形貌特征、物相组成以及焙烧温度等因素的影响。其中,表面富含羟基的拟薄水铝石可促进Pd颗粒的均匀分散,也增强载体和Pd之间的相互作用,进而提高甲烷燃烧的低温活性。稳定性测试初期活性下降较快,主要原因是表层Al2O3纳米阵列载体和Pd 纳米颗粒自身的不稳定性导致的Pd颗粒烧结。

Microfibrous structured Pd/AlOOH/Al-foam catalysts to be used for catalytic combustion of low concentration methane were developed with the aid of a facile hydrothermal surface oxidation of thin-sheet Al-foam followed by solvent-assisted incipient wetness impregnation of Pd nanoparticles (NPs).During the optimization of preparation conditions,we found that the performance of Pd/AlOOH/Al-foam depends on the surface morphology of AlOOH nanoarrays,phase composition of the nanoarrays support,and calcination temperature.Particularly,the hydroxyl-rich surface of AlOOH is inclined to induce well-dispersed Pd NPs and strong Pd-support interaction over the Pd/AlOOH-100 catalyst,thereby offering high low-temp-erature activity for methane combustion.Methane conversion declined rapidly at the early stage of the stability test,which was attributed to the sintering of Pd NPs resulted from the instability of surface alumina nanoarrays and Pd NPs.

“ 富煤贫油少气” 的能源结构特征决定了煤炭在我国能源消费结构中的主导地位。中国是世界上最大的煤炭生产国和消费国, 而与之伴生或者共生的煤层气资源也相当丰富, 在煤炭开采时常伴有大量乏风瓦斯的抽放。矿井乏风瓦斯中甲烷含量通常低于1%~2%, 最多不超过5%, 由于在常规条件下不能被点燃和维持燃烧, 大部分都未经处理而直接排入大气[1, 2]。近年来, 大气污染和气候变暖日趋严重, 单位质量的甲烷导致气候变暖的能力约为二氧化碳的23倍, 导致臭氧层破坏的能力约是二氧化碳的7倍, 是一种可怕的大气污染源。值得一提的是, 矿井乏风瓦斯气虽不能直接燃烧, 但热值也非常可观, 如0.5%甲烷在空气中完全燃烧, 能绝热温升150.1 K[3]。因此, 大量的煤矿低浓度瓦斯排放不仅浪费了宝贵的清洁能源, 同时也加重了全球温室效应的影响。

矿井乏风瓦斯气中甲烷浓度极低是制约其利用的主要难题, 催化氧化虽可实现极低浓度乏风瓦斯的氧化, 但却需要外界源源不断地提供热量才能维持反应的持续进行。为了提高热经济性, 研究者开展了大量研究, 一方面通过改进催化剂的性能使反应温度降低; 另一方面是研究新的工艺技术、新的反应器设计使反应能在较低的温度下自热地实现, 其中研究较多的是流向变换催化燃烧反应器。固定床反应器流向变换非定态操作方式的应用, 将预热、反应和热量回收三个部分集成在一个设备内, 与传统的固定床催化燃烧技术相比, 实现了催化燃烧与热回收的高效集成, 使催化燃烧流程简化, 设备投资和操作费用大大降低。Matros Yurii Sh等[4, 5]通过在铝-铜-铬催化剂上进行甲烷催化燃烧氧化实验, 证实流向变换催化燃烧过程利用低品位资源产生高品位热能的可行性。Marí n Pablo等[6]通过在流向变换中颗粒状催化床层和整体式催化床层的对比实验发现, 整体式催化床层具有更低的压降、更高的粒内效率因子及更高的固体密度, 可以改善床层的温度分布。

催化燃烧过程一般在高温、高空速下进行, 并伴随着强热的冲击和粉尘, 因此, 针对该过程对催化剂的宏观结构所提出的高空速、低压降的特殊要求, 高导热的金属基整体式催化剂是唯一选择。与陶瓷类规整材料相比, 金属规整载体具有更高的热传导性、更高的几何表面积、更高的机械强度以及更易再生等特点[7]。虽然金属载体有诸多优点, 但真正进入实用化的却很少, 主要是因为金属基底与涂层的物理性质差别太大, 尤其是金属规整载体的热膨胀系数较大, 涂层受到机械振动和热冲击时很容易发生裂纹甚至脱落, 很难形成有强附着力的涂层, 难以满足实际工业应用中的寿命要求。因此, 近年来国内外对如何获得工业要求的涂层开展了大量的工作, 如利用FeCrAl高温氧化、勃姆石溶胶浸渍烧结和分散层浸渍烧结三步法制备了与FeCrAl基体结合强度较好的催化剂涂层系统[8]; 利用表面磷化和溶胶-凝胶技术制备金属载体表面负载的活性γ -Al2O3涂层[9]。尽管取得了一些成效, 但上述制备方法仍存在各种缺陷, 有待于开发新的制备技术。

本文以三维网络结构的铝泡沫板作为骨架基体和铝源, 利用水热氧化法成功制备出整装式拟薄水铝石(AlOOH/Al-foam)纳米阵列, 具有不同表面形貌且与金属基底结合牢固的γ -AlOOH壳层, 为后续负载活性组分提供了具有高比表面积和介孔结构的整装式载体。借助丙酮辅助-初湿浸渍法, 制备出整装式铝泡沫负载Pd催化剂Pd/AlOOH/Al-foam, 考察其催化低浓度CH4燃烧活性, 通过XRD、BET和SEM等对催化剂进行表征, 考察制备条件和反应条件的影响。

通过对具有三维网络结构的铝泡沫板进行一步水热表面氧化, 制备整装式AlOOH/Al-foam纳米阵列[10]。以金属铝泡沫板(Al-foam, 50 PPI, 厚度为3 mm, 中国苏州泰立泡沫金属厂)为载体, 用不锈钢冲子冲成直径为8.0 mm的圆片。在水热合成之前, 先将Al-foam浸泡在丙酮中超声清洁处理10 min, 然后在10 mL NaOH(国药集团化学试剂有限公司, 质量分数5%)水溶液中刻蚀10 min, 以去除泡沫表面的氧化层, 并用去离子水彻底清洗后待用。典型的水热制备过程为:将Al-foam(2 g)放入不锈钢高压釜的内衬(100 mL)中, 然后添加去离子水(80 mL)。在没有任何化学添加剂的情况下, 将高压釜放入烘箱中于(100~180) ℃中恒温保持(1~12) h, 使得铝泡沫表面的金属铝和水蒸汽发生氧化反应(2Al+4H2O=2AlOOH+3H2)。取出样品用蒸馏水洗涤数次, 并在室温下风干, 即得到不同形貌的整装式拟薄水铝石纳米阵列, 标记为AlOOH/Al-foam。根据水热处理前后样品的质量差计算得到AlOOH/Al-foam复合物中γ -AlOOH的含量。

以含有一定质量Pd的Pd(Ac)2(分析纯, 阿拉丁试剂有限公司)丙酮(分析纯, 国药集团化学试剂有限公司)溶液为浸渍液, 采用初湿浸渍法将上述制备的整装式AlOOH/Al-foam载体加入浸渍液中, 超声10 min后静置2 h。将样品在100 ℃下干燥2 h, 在空气中300 ℃煅烧2 h, 得到整装式Pd/AlOOH/Al-foam催化剂。

采用美国热电公司IRIS Intrepid II XSP等离子发射光谱测定催化剂中实际Pd含量, 将催化剂样品用王水溶解后, 测定浸出溶液中Pd的离子浓度。

采用日本日立Hitachi S-4800扫描电子显微镜表征样品的表面形态和截面结构, 工作电压为3 kV。

采用美国FEI-Tecnai G2F30 300 kV场发射透射电子显微镜表征催化剂的纳米结构和Pd纳米颗粒尺寸。

XRD表征采用日本理学Rigaku Ultra IV diffractometer X射线衍射仪, Cu Kα (λ =0.154 2 nm), 工作电压35 kV, 工作电流25 mA, 扫描范围5o~90o、步长0.01o、扫描速率10o· min-1。

采用美国康塔Quantachrome Autosorb-3B物理吸附仪, 在液氮温度下通过氮气吸附-脱附表征样品的多孔结构, Brunner-Emmett-Teller(BET)和Barrett-Joyner-Halenda(BJH)方法分析比表面积、孔径分布和孔径。

采用美国康塔Quantachrome ChemBET-3000化学吸附仪通过20 ℃下CO脉冲吸附测定Pd的分散度和颗粒尺寸, 样品首先在150 ℃的氢气中原位还原2 h, 然后在He气流中吹扫1 h。

XPS表征采用美国赛默飞Escalab 250xi型X射线光电子能谱仪, Al Kα (1 486.6 eV)。阳极靶高压15 kV, 功率25 W。谱图以碳的结合能(C 1s = 284.6 eV)为基准进行校正。

在常压微型固定床反应器中进行催化燃烧脱除低浓度CH4的反应评价。石英管式反应器内径8 mm、长600 mm, 垂直放置在电加热炉内。原料为体积分数1%CH4-空气混合物, 气时空速(GHSV)为72 000 mL· (g· h)-1。将整装式催化剂圆片(0.15 g)水平填充、层层堆叠在反应器中。通过配有氢火焰离子检测器(FID)和Plot Q(DIKMA)填充柱的福立(FL9790)气相色谱仪在线分析反应产物, 在FID检测器前装有镍转化炉将CO2转化为CH4测定其浓度。甲烷(X)转化率通过如下公式来计算:

$X=\frac{A_{\mathrm{CO}_{2}} \mathrm{f}_{\mathrm{CO}_{2}}}{A_{\mathrm{CO}_{2}} \mathrm{f}_{\mathrm{CO}_{2}}+A_{\mathrm{CH}_{4}} \mathrm{f}_{\mathrm{CH}_{4}}} \times 100 \%$

式中, A和f分别表示色谱峰面积和物质的量校正因子。催化剂的活性通过T10, T50和T90进行比较, 分别表示CH4转化率分别为10%、50%和90%时所需要的反应温度。

利用转化频率(TOF, 定义为单位时间单位活性位上所得到的产物分子的数量)来评价催化剂的固有活性。采用CO脉冲化学吸附法测定催化剂表面Pd活性位点的数量; 通过调整GHSV, 使得反应温度为260 ℃下的CH4转化率保持在10%以下。TOF计算公式如下所示:

式中, F为CH4的流量, L· s-1; α 表示CO2的收率, Vm表示理想状态下气体的摩尔体积, L· mol-1; N表示催化剂表面Pd活性位点的数量, mol· m-2。具体计算示例可参考文献[11]。

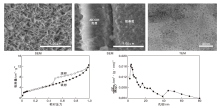

以三维网络结构的金属铝泡沫作为骨架基体和Al源, 不需要添加额外的化学试剂, 利用一步水热法-表面氧化反应制备纤维整装式AlOOH/Al-foam纳米阵列[10], 图1为基体及制备的纳米阵列的SEM照片。通过调控水热时间和温度, 可制备由Al-foam基底和γ -AlOOH壳层组成的具有不同表面形貌的纳米阵列。根据水热温度和时间对得到的AlOOH/Al-foam载体进行命名, 如AlOOH/Al-100-1h表示在100 ℃下水热1 h所得到的AlOOH纳米阵列, 以此类推。由图1可以看出, AlOOH/Al-100-1h呈现出蜂窝状表面形态, 即一维弯曲的γ -AlOOH纳米薄片(厚度约10 nm)密集地堆积在Al-foam表面上。将水热时间延长至12 h后, AlOOH/Al-100-12h表现出相似的蜂窝状形态特征, 并具有较厚的二维纳米片(厚度约30 nm)。将水热温度进一步升高至180 ℃会形成轮廓清晰的块状AlOOH微晶, 厚度明显增加[(50~150) nm]。

| 图1 金属铝泡沫Al-foam的外观、SEM照片及水热合成不同形貌的AlOOH/Al-foam纳米阵列Figure 1 Photograph, SEM image of the Al-foam substrates and hydrothermal synthesis of AlOOH/Al-foam nanoarrays with different morphologies |

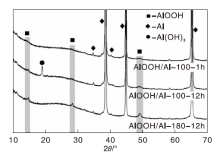

图2为AlOOH/Al-foam纳米阵列的XRD图。

由图2可知, 这些样品的XRD图均显示γ -AlOOH的特征衍射峰(JCPDS-74-1895), 证实了整装式AlOOH/Al-foam纳米阵列的成功合成。因为AlOOH/Al-100-1h样品中γ -AlOOH的负载量仅为质量分数7.1%, 所以其衍射峰强度远弱于AlOOH/Al-100-12h(质量分数15%)和AlOOH/Al-180-12h(质量分数19%)。此外, 与原始铝泡沫(比表面积0.9 m2· g-1)相比, 这些AlOOH/Al-foam样品具有更高的比表面积[(16~18) m2· g-1]。并且, 除了AlOOH/Al-180-12h, 其他两个样品都具有(2~40) nm的BJH介孔孔径。

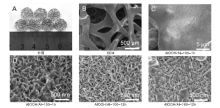

一般情况下, 在空气中(400~700) ℃焙烧, γ -AlOOH会脱水, 经历从无定型结构到γ -Al2O3纳米晶体的相转变, 但在焙烧过程中其形貌保持不变。因而很多研究都致力于调节γ -AlOOH的形貌来获得不同性能的γ -Al2O3[12]。我们以AlOOH/Al-100-1h为研究对象, 研究了不同焙烧温度对γ -Al2O3纳米阵列的相转变程度造成的影响, 结果如图3所示, 300 ℃、450 ℃、600 ℃焙烧的样品命名为AlOOH-300、AlOOH-450、AlOOH-600, 未焙烧的AlOOH/Al-100-1h样品为AlOOH-100。

| 图3 AlOOH-600的SEM照片和AlOOH/Al-100-1h不同温度焙烧样品的XRD图Figure 3 SEM image of AlOOH-600 and XRD patterns of the AlOOH/Al-100-1h calcined at different temperature |

由图3可知, 随着焙烧温度从300 ℃升高到600 ℃, γ -AlOOH逐渐转变为γ -Al2O3, 而蜂窝状结构和比表面积[(14~16) m2· g-1]在焙烧后基本保持不变。不同焙烧温度导致不同的脱水程度和相组成, 在300 ℃焙烧的样品保留有部分γ -AlOOH相, 而在450 ℃和600 ℃焙烧的γ -AlOOH则完全转化为γ -Al2O3相。

载体在催化过程中扮演着重要角色, 载体通过提供新的活性位点或形成Pd-载体强相互作用, 进而影响Pd纳米颗粒的物理和化学性质。以制备的AlOOH/Al-foam和Al2O3/Al-foam纳米阵列作为整装式载体, 通过溶剂辅助-初湿浸渍法, 制备了一系列负载于Al基纳米阵列的整装式Pd催化剂(实际Pd负载量为质量分数0.3%)。以Pd/AlOOH/Al-100-1h催化剂为代表, 其形貌及孔道结构特性如图4和表1所示。由图4可以看出, 催化剂样品依然保持良好的蜂窝状表面形貌和核-壳纳米阵列结构。TEM图像显示, Pd分散度高, 平均粒径为1.9 nm, 这与表1中的CO化学吸附结果完全吻合。Pd/AlOOH/Al-100-1h的BET比表面积为15.3m2·g-1, 介孔孔径为(2~20) nm。相比之下, 以具有光滑块状结构的AlOOH/Al-180-12h为载体制备的Pd催化剂, Pd颗粒的分散度较低, 平均粒径3.9 nm。因此, 整装式铝基纳米阵列所具有的复杂表面形貌、丰富孔结构和大比表面积, 是形成Pd 纳米颗粒高度分散的必要条件。此外, 我们同样可以预期, AlOOH壳(或Al2O3壳)上的丰富孔结构和铝泡沫的高导热性可以促进催化燃烧过程中的热量和质量传递。

2.3.1 载体AlOOH/Al-foam表面形貌的影响

表1列出了不同形貌Pd/AlOOH/Al-foam催化剂的BET表面积、Pd粒径和CH4催化燃烧性能。

| 表1 整装式Pd基催化剂理化性质和CH4催化燃烧性能 Table 1 Specific properties and catalytic performance for CH4 combustion of microfibrous-structured Pd-based catalysts |

由表1可知, 与相应的AlOOH/Al-foam相比, Pd/AlOOH/Al-foam催化剂的表面积几乎不变。Pd/AlOOH/Al-100-1h和Pd/AlOOH/Al-100-12h在整个温度区间内表现出相似的氧化活性, T90为(357~358) ℃, Pd/AlOOH/Al-180-12h活性很低, T90为391 ℃。前两种催化剂的Pd粒径相似, Pd/AlOOH/Al-180-12h的Pd粒径大得多。

Pd/AlOOH/Al-180-12h的催化性能较其他两种催化剂差的原因可能有两种。一方面, Pd/AlOOH/Al-100-1h和Pd/AlOOH/Al-100-12h的载体形貌是相似的, 表现出粗糙的蜂窝状结构, AlOOH薄片密集地堆积在Al-foam上, 且存在大量介孔结构; 而AlOOH/Al-180-12h的表面是由结晶良好的光滑块状晶体所组成的, 且介孔含量较少。文献[13]指出, 具有复杂粗糙的形貌和介孔特征的载体更能够有效地分散金属颗粒, 并能一定程度上抑制颗粒的团聚烧结。另一方面, 从3种催化剂的TOF数值中可看出, Pd/AlOOH/Al-180-12h的本征活性是最低的, 而其他两个催化剂的TOF数值几乎相同, 这说明它们的活性位存在差异。通过不同水热条件所制备的AlOOH纳米阵列, 其物化性质必然有所差异, 例如孔隙率、表面羟基和表面酸-碱性等。而这些理化性质很大程度上影响Pd的分散度和Pd-载体相互作用, 进而影响Pd基催化剂的CH4催化燃烧性能[14, 15]。因此, 选择负载Pd颗粒后活性较好的AlOOH/Al-100-1h纳米阵列作为后续CH4催化燃烧性能研究的整装式载体。

2.3.2 铝基纳米阵列相组成的影响

采用具有不同相组成的铝基纳米阵列(即AlOOH-100, AlOOH-300, AlOOH-450和AlOOH-600)作为载体制备整装式Pd催化剂, 并研究相组成对CH4催化燃烧性能的影响, 结果如表2所示。由表2可知, 这4种Pd基催化剂的催化活性在很大程度上取决于载体材料的相组成, 其对应T10, T50和T90的大小次序为Pd/AlOOH-100< Pd/AlOOH-300< Pd/AlOOH-450≈ Pd/AlOOH-600。Pd/AlOOH-100催化剂的CH4燃烧活性很高, 其T10, T50和T90分别为269 ℃, 321 ℃和357 ℃。

| 表2 整装式Pd基催化剂理化性质和CH4催化燃烧性能 Table 2 Specific properties and catalytic performance for CH4 combustion of microfibrous-structured Pd-based catalysts |

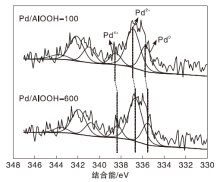

从表2还可以看出, Pd/AlOOH-600的TOF值较低, 为85 h-1, 约为Pd/AlOOH-100样品TOF值的一半(161 h-1)。结合上述结果, 我们推断形貌相同的g-AlOOH和g-Al2O3载体上存在着不同的Pd-载体相互作用。因此对整装式Pd/AlOOH-100和Pd/AlOOH-600催化剂进行了Pd 3d XPS分析, 结果如图5所示。由图5可知, 通过谱图解叠, 这两个催化剂的Pd 3d5/2均可分为3个峰, 其中(335.4~335.8) eV 对应于金属钯Pd0, (336.5~336.8) eV对应于氧化钯PdO中的Pd2+, (338.2~338.6) eV对应于二氧化钯PdO2中的Pd4+[16, 17]。Pd/AlOOH-100中Pd物种的结合能值普遍向高值偏移了(0.3~0.4) eV, 这说明Pd/AlOOH-100中Pd与载体之间存在较强的相互作用。g-AlOOH表面被与Al原子相连的羟基(-OH)完全覆盖, 而这些表面羟基中的氧原子有一个自由轨道, 在液相环境中很容易与外来分子发生相互作用[18, 19]。所以, g-AlOOH在催化剂制备过程中倾向于与Pd(Ac)2分子产生较强的静电相互作用, 促进了Pd颗粒的均匀分散, 也使得载体和Pd之间的相互作用增强。而AlOOH-600具有非常少量的羟基[10], 导致Pd/AlOOH-600催化剂中Pd的分散度降低, Pd与载体间的相互作用减弱。

| 图5 整装式Pd/AlOOH-100和Pd/AlOOH-600催化剂的Pd 3d XPS谱图Figure 5 Pd 3d XPS spectra of the Pd/AlOOH-100 and Pd/AlOOH-600 catalysts |

2.3.3 焙烧温度和Pd负载量的影响

以AlOOH/Al-100-1h纳米阵列作为载体, 考察不同焙烧温度所得整装式Pd基催化剂对CH4燃烧催化剂性能的影响, 结果如表3所示。300 ℃、450 ℃和600 ℃焙烧催化剂分别命名为CAT-300, CAT-450和CAT-600。由表3可知, 催化剂性能在很大程度上取决于焙烧温度, T10, T50和T90均随着焙烧温度的升高而逐渐升高。同时, 随着焙烧温度的升高, Pd纳米颗粒的尺寸也逐渐增大, CAT-300的Pd分散度比CAT-600高得多。这说明在较高温度下焙烧的催化剂, Pd颗粒会发生聚集和长大。因此, 该催化剂的最佳焙烧温度是300 ℃。

| 表3 整装式Pd基催化剂理化性质和CH4催化燃烧性能 Table 3 Specific properties and catalytic performance for CH4 combustion of microfibrous-structured Pd-based catalysts |

以AlOOH/Al-100-1h为载体, 焙烧温度300 ℃制备不同Pd负载量的整装式Pd/AlOOH/Al-foam催化剂, 其物化性质及催化性能如表4所示。由表4可知, Pd负载量为0.1%的催化剂活性最低, T90为409 ℃; 将Pd负载量增加到0.2%, 催化剂活性显著提高, T90为365 ℃; 随着Pd负载量进一步提高, 负载量为0.3%、0.7%和1.4%的催化剂其活性基本相当。Pd负载量为0.1%的催化剂粒径非常小, 只有1.6 nm, 但表面Pd原子(即活性位)数量比其他催化剂低了一个数量级, 导致其催化活性较低。当Pd负载量增加到0.2%和0.3%时, 表面Pd位点的数量明显增加, 且颗粒尺寸依然很小, 从而有效提高反应活性。随着表面Pd量的继续增加, 使得Pd颗粒分散性变差, 因而活性几乎不变。这表明当Pd负载量增加到0.7%或更高时, 尺寸效应变得越来越显著。因此, 选择Pd负载量为0.3%进行后续研究, 可以很好地平衡Pd的成本费用和催化性能。

| 表4 不同Pd负载量Pd/AlOOH/Al-foam催化剂的物化性质及反应性能 Table 4 Physico-chemical properties and catalytic performance of Pd/AlOOH/Al-foam catalysts with different Pd-loadings |

2.3.4 GHSV和CH4浓度的影响

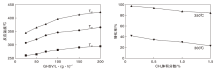

考虑到CH4排放控制过程的高通量特性以及CH4浓度随时会发生变化, 本文考察了GHSV和CH4浓度对Pd/AlOOH/Al-foam催化剂性能的影响, 结果如图6所示。

| 图6 GHSV和CH4浓度对Pd/AlOOH/Al-foam催化剂反应性能的影响Figure 6 Effects of GHSV and CH4 concentrations on reaction performance of Pd/AlOOH/Al-foam catalysts |

由图6可以看出, 在较小的GHSV下, 如25 000 mL· (g· h)-1, 催化剂具有较高的低温活性, T90为344 ℃。随着GHSV的升高, CH4催化燃烧的T90逐渐升高, 如100 000 mL· (g· h)-1下为395 ℃, 200 000 mL· (g· h)-1下为421 ℃。这说明Pd/AlOOH/Al-foam催化剂所具备的整体式结构和独特的表面形貌赋予了自身良好的渗透性和低压降, 这在CH4排放控制中体现得尤为明显, 在很宽的空速范围内都可以实现CH4高效转化。由图6还可知, 随着CH4浓度从体积分数0.1%增加到1.5%, CH4转化率逐渐降低。如, 在350 ℃下, 当反应气中CH4浓度为0.1%时, CH4转化率可达97%, 当CH4浓度为1.5%时, CH4转化率为84%。

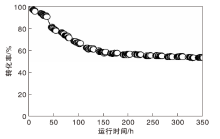

在GHSV为72 000 mL· (g· h)-1和反应温度400 ℃的条件下, 我们对整装式Pd/AlOOH/Al-foam催化剂(Pd负载量0.3%)进行了稳定性测试, 结果如图7所示。

| 图7 Pd/AlOOH/Al-foam催化剂的CH4转化率随时间变化图Figure 7 Time on stream of CH4 conversion on the Pd/AlOOH/Al-foam catalyst |

由图7可知, 该催化剂显示出较高的初始活性, 可实现CH4完全转化。在150 h的运行时间中, CH4的转化率逐渐从100%下降到60%, 随后转化率稳定在55%, 继续运行了200 h没有明显失活。

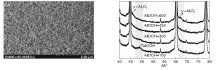

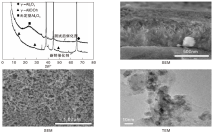

为了探究催化剂运行初期活性较快下降的原因, 我们对新鲜和350 h稳定性测试后的Pd/AlOOH/Al-foam催化剂进行了一系列表征分析, 结果如图8所示。

| 图8 350 h稳定性测试后催化剂XRD图, SEM和TEM照片Figure 8 XRD patterns, SEM and TEM images of the catalyst after 350 h testing |

由图8可知, 催化剂的XRD图显示出明显的γ -Al2O3相, 表明在较高反应温度(400 ℃)下, 催化剂中的γ -AlOOH相可完全转变为γ -Al2O3相。对比新鲜和稳定性测试后的催化剂的表面形貌可知, 新鲜催化剂表面所具有的蜂窝状纳米薄片结构消失, 但从Al2O3壳层的截面图中可以看出, 只有表面100 nm深度的纳米片结构发生改变, 壳层内部的纳米片结构依然保持完好, 这也是该催化剂在经历活性较大幅度降低后依然可以保持一定活性的原因。而TEM照片显示, 失活催化剂上的Pd颗粒出现了严重团聚烧结, CO化学吸附表明表面Pd数量从1.6× 10-5 mol· g-1急剧下降至4.8× 10-6 mol· g-1。另外, 与新鲜催化剂相比, 测试后的催化剂比表面积明显下降, 从原来的15 m2· g-1降到7 m2· g-1。

载体材料的稳定性也是决定催化剂性能的重要因素。据报道[20, 21], CH4燃烧所产生的水蒸气会使载体Al2O3表面羟基化, 进而导致Al2O3颗粒发生交联反应, 最终不仅降低催化剂的表面积, 还会改变催化剂的形貌。载体形貌的改变则会加速Pd 纳米颗粒的移动、团聚和烧结, 从而降低表面Pd位点数量和催化剂活性。因此, Al2O3纳米阵列载体和Pd 纳米颗粒自身的不稳定性会导致Pd颗粒烧结, 降低Pd/AlOOH/Al-foam催化剂在CH4催化燃烧反应中的活性。在今后的研究中, 将通过改善Al2O3纳米阵列的水热稳定性和Pd颗粒的热稳定性, 提高Pd基催化剂的反应稳定性, 也是研究开发具有实用价值的整装式CH4燃烧催化剂的迫切需要。具体而言, 可以通过掺杂结构稳定剂(例如Sn和La)增强了Al基纳米阵列的稳定性; 或者通过将Pd纳米颗粒包埋在氧化物阵列中, 以构建(类)核-壳纳米结构的方式来改善热稳定性, 如Pd@CeO2, Pd@ZrO2和Pd@SiO2等。

以三维网络结构的铝泡沫作为骨架基体和铝源, 利用水热氧化法成功制备出整装式拟薄水铝石(AlOOH/Al-foam)纳米阵列。通过调控水热时间和温度, 制备出具有不同表面形貌且与金属基底结合牢固的γ -AlOOH壳层, 为后续负载活性组分提供了具有高比表面积和介孔结构的整装式载体。通过丙酮辅助-初湿浸渍法, 制备出整装式Pd催化剂Pd/AlOOH/Al-foam。该催化剂具有较高的催化CH4燃烧活性和稳定性。在制备条件优化过程中, 发现AlOOH/Al-foam纳米阵列的形貌特征、纳米阵列载体的相组成等条件, 都会对Pd/AlOOH/Al-foam的催化性能造成影响。该催化剂在350 h的稳定性测试中, CH4催化燃烧活性表现出先降低再稳定的特性, 主要原因是Al2O3纳米阵列的水热不稳定性和Pd颗粒的热烧结。因此改善Al2O3纳米阵列的水热稳定性和Pd 纳米颗粒的抗烧结能力尤为必要。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|