作者简介:周菊发,1986年生,女,四川省绵阳市人,工程师,主要研究方向为工业催化。

采用两步共沉淀法制备了pH值7.0、沉淀温度分别为70 ℃、80 ℃、90 ℃及沉淀温度为70 ℃,pH值8.0的合成甲醇催化剂。考察了沉淀温度及pH值对催化剂性能的影响。采用X射线衍射、N2吸附-脱附、同步热分析及H2-程序升温还原对催化剂样品进行表征。结果表明,当沉淀pH值为7.0时,随着沉淀温度的降低,有利于前驱体中Zn2+取代率增加,有利于第一步形成锌铝水滑石结构的前驱体,有利于提高催化活性;略低的沉淀pH值可以提高催化剂的高温稳定性。

Methanol synthesis catalysts were prepared by two-step coprecipitation method under pH value of 7.0,precipitation temperature of 70 ℃,80 ℃,90 ℃ and pH value of 8.0,precipitation temperature of 70 ℃.The effect of precipitation temperature and pH value on catalytic performance of methanol synthesis catalysts was investigated.The structure and properties of the catalysts were characterized by X-ray diffraction,N2 adsorption-desorption,thermogravimetry and H2-temperature-programmed reduction.The results indicated that when the precipitation pH value was 7.0,lower precipitation temperature was conductive to Zn2+ substitution in the precursor and the formation of Zn-Al hydrotalcite precursor in the first step,which were beneficial to catalytic activity.It was also found that lower precipitation pH value tended to higher temperature stability of the catalyst.

甲醇是重要的有机化工原料, 广泛应用于医药和农药, 同时它又是一种清洁燃料, 研究合成甲醇催化剂非常有意义。Cu/ZnO/Al2O3作为低压甲醇合成催化剂最早由英国ICI公司于20世纪60年代应用于工业生产[1]。近60年来, 学者们围绕如何提高催化剂的低温活性与高温稳定性作了大量的研究[2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13]。常用共沉淀法制备合成甲醇催化剂, 一步共沉淀法常生成结构通式为((Cu, Zn)1-xAlx)(OH)2(CO3)x/2· mH2O的类水滑石, 类水滑石对催化剂的作用尚有争论, 文献[7, 8]认为, 在制备Cu/ZnO/Al2O3合成甲醇催化剂时需要避免大量类水滑石前驱体的形成; 两步共沉淀法可很好的避免((Cu, Zn)1-xAlx)(OH)2(CO3)x/2· mH2O类水滑石的生成, 且第一步可形成锌铝水滑石, 后期焙烧即可得到稳定载体结构, 有利于催化剂的活性和稳定性[9, 10]。沉淀过程是一个极其复杂的化学反应过程, 也是催化剂制备的关键所在, 沉淀过程中铜锌活性组分的比例、沉淀剂、沉淀温度、老化温度和沉淀pH值均影响催化剂前驱体的结构[4, 11], 进而影响活性组分氧化铜与其它组分之间相互作用, 最终影响催化剂的活性。研究发现加入MgO可以提高合成甲醇催化剂的热稳定性能[12], 而以Cu-Zn-Al-Mg为体系, 采用两步沉淀法, 考察沉淀过程对合成甲醇催化剂性能的影响少见报道。本文主要考察沉淀温度和pH值对甲醇合成Cu-Zn-Al-Mg催化剂性能的影响。

按化学计量比将Al(NO3)3· 9H2O(分析纯)和Zn(NO3)2· 6H2O(分析纯)溶解于去离子水中形成总浓度为1.0 mol· L-1混合盐溶液A; 按化学计量比将Cu(NO3)2· 3H2O(分析纯)、Zn(NO3)2· 6H2O(分析纯)和Mg(NO3)2· 6H2O溶解于去离子水中形成总浓度为1.0 mol· L-1混合盐溶液B, 其中Cu2+、Zn2+、Al3+与Mg2+物质的量比为16∶ 6∶ 4∶ 1; 将Na2CO3溶解于去离子水中形成浓度为1.0 mol· L-1碱溶液C。

采用两步共沉淀法制备不同沉淀温度的铜基催化剂:(1)将溶液A与溶液C并流滴入置于水浴中的烧杯中并搅拌, 控制沉淀温度为70 ℃, pH值约7.0; (2)将溶液B与溶液C继续并流加入上述烧杯中并搅拌, 保持上述温度和pH值; 滴定完毕后继续在相同温度下老化2 h, 经过滤、洗涤至无Na+, 110 ℃烘干8 h得到催化剂前驱体, 焙烧后加入成型助剂得到催化剂样品。按上述方法制备pH值约7.0, 沉淀温度分别为80 ℃和90 ℃铜基催化剂样品, 催化剂按沉淀温度由低到高分别标记为Cat-t70, Cat-t80, Cat-t90。另外, 按上述方法制备沉淀温度为70 ℃, pH值约8.0的铜基催化剂样品, 并标记为Cat-p8。

采用固定床连续流动反应装置测定催化剂活性。催化剂用量2 mL, 粒度(20~50)目, 采用2 mL等粒度瓷环稀释催化剂。原料气体积组成为:φ (CO)=13.0%~14.0%, φ (CO2)=4.0%~5.0%, φ (N2)=10.0%, 剩余为H2。

采用体积分数5%H2-95%N2混合气进行程序升温还原, 在4 h内从室温升至170 ℃, 恒温2 h, 然后在2 h内升温至220 ℃并保持2 h。还原完毕后切换成原料气, 压力调节为5.0 MPa, 气体空速为10 000 h-1, 温度控制为(235~245) ℃, 待稳定后测定CO转化率和CH3OH产率; 得到稳定数据后, 降压至0.1 MPa, 将温度升至400 ℃, 并将空速降为3 000 h-1, 在此条件下老化10 h, 老化完毕后, 降温至(235~245) ℃, 测定老化后催化剂的CO转化率和CH3OH产率。采用Agilent 7890A气相色谱测定尾气组成, 分析流程有3个并联的分析单元:1根HP-PLOT“ S” Al2O3柱子和FID检测器分析C1~C6烃类; 1根5A分子筛柱, 2根ProPackQ柱和TCD检测器分析CO、CO2、N2; 1根5A分子筛柱, 1根ProPackQ柱和TCD检测器分析H2。

采用德国Bruker公司的D8型X射线粉末衍射仪对样品进行催化剂物相分析, Cu Kα , 工作电压40 kV, 工作电流40 mA, 扫描速率10° · min-1, 步长0.02° , 扫描范围2θ =10° ~80° 。

采用美国麦克仪器公司2020型物理吸附仪, 以N2为吸附质, 在-196 ℃下对催化剂的比表面积、孔容及平均孔径进行分析。在测试之前, 样品在300 ℃下抽真空预处理7 h。

采用瑞士梅特勒-托利多TGA/DSC 3+型同步热分析仪研究催化剂热分解过程, 样品用量为(20~50) mg, 以10 ℃· min-1从50 ℃升至150 ℃, 并稳定30 min, 继续以10 ℃· min-1升温至800 ℃。

采用美国麦克仪器公司2920型吸附仪进行催化剂H2-TPR测定, 样品用量为50 mg, 样品于20 mL· min-1的Ar气氛中升温至200 ℃并保持1 h, 冷却至室温, 切换为20 mL· min-1的还原气(体积分数10%H2-Ar), 并以5 ℃· min-1的速率程序升温, TCD检测器确定气体组成。

表1列出了催化剂老化前后CO转化率及CH3OH产率。

| 表1 老化前后催化剂活性 Table 1 Catalytic activity of catalysts before and after aging |

从表1可以看出, 催化剂Cat-t90的活性最差, 老化前后对CO转化率最低, 分别为78.4%和73.6%, 老化前后CH3OH的产率分别1.44 g· (h· mLcat)-1和1.34 g· (h· mLcat)-1; 催化剂Cat-t70的活性最好, 老化前后对CO转化率最高, 分别为83.8%和 79.4%, 老化前后CH3OH的产率分别为1.54 g· (h· mLcat)-1和1.45 g· (h· mLcat)-1。随着沉淀温度的增加, 催化剂老化前后CO转化率逐渐下降, 表明随着沉淀温度的增加, 催化剂的低温活性和热稳定性变差; 当沉淀pH值从7.0升为8.0时, 催化剂的新鲜活性和老化活性略有下降, 表明更低的pH值有利于提高催化剂初始活性与热稳定性。

2.2.1 催化剂物相组成

采用XRD对催化剂及其前驱体进行物相分析, 结果如图1所示。由图1可知, 所有催化剂前驱体中均含有Cu2CO3(OH)2和(Cu, Zn)2(OH)2CO3物相, 催化剂前驱体中还含有锌铝水滑石相, 当沉淀温度增加或者pH值降低时, 催化剂前驱体中Zn0.63Al0.37(OH))2(CO3)0.185· xH2O物相减少。(Cu, Zn)2CO3(OH)2物相焙烧后易生成CuO-ZnO固溶体, 可促进CuO的分散, 有效阻止CuO在还原过程和反应中由于局部过热而导致Cu晶粒的烧结长大, 使催化剂保持较高的稳定性[14]; Zn0.63Al0.37(OH)2(CO3)0.185· xH2O物相经过高温焙烧即可得到ZnAl2O4尖晶石结构, 它可有效分散CuO颗粒, 形成小颗粒CuO, 有利于催化剂低温活性与稳定性[9, 10]。

(Cu, Zn)2(OH)2CO3物相源于在沉淀及老化过程中Cu2CO3(OH)2物相中Cu2+被Zn2+取代, 由于Jahn-Teller伸长效应, 当被取代的Cu2+越多, 即Zn2+进入量越多时, (Cu, Zn)2(OH)2CO3物相的20

由图1还可以看出, 在考察的沉淀温度及pH值范围内, 催化剂主要以CuO物相为主, ZnO的峰宽而弥散, 未检测到Al2O3的特征峰, 表明ZnO和Al2O3均匀的分散在催化剂中。采用Scherrer公式计算CuO晶粒大小, 结果见表2。

| 表2 催化剂的织构性能参数和CuO晶粒尺寸 Table 2 Textural properties andCuO diameter of catalysts |

从表2可以看出, 随着沉淀温度的增加, CuO晶粒增大, 这与(Cu, Zn)2(OH)2CO3中Zn2+取代率越高有利于CuO分散, 形成更小晶粒相符合; Cat-t70与Cat-p8相比, CuO晶粒大小基本不变, 但是前驱体中Zn2+取代率下降, 这说明驱体结构中锌铝水滑石也可以分散CuO, 形成小晶粒CuO。

2.2.2 催化剂的织构性质

表2列出了各催化剂的织构性质参数, 从表2可以看出, 当沉淀温度由70 ℃提高至80 ℃时, 催化剂的比表面积几乎相同, 孔容和平均孔略有增加, 继续提高沉淀温度至90 ℃, 催化剂比表面积下降, 孔容略有增加, 平均孔径增加较多, 表明当滴定温度在(70~80) ℃变化时, 对催化剂的织构性质影响较小。当pH值由7.0增加至8.0时, 催化剂比表面积和孔容增加, 平均孔径减少。与XRD结果中沉淀温度低利于Zn2+取代Cu2+, 易形成锌铝水滑石前驱体构, 后期焙烧利于CuO的分散, 易形成高表面积催化剂结果相一致。

图2为成型后催化剂的N2吸附-脱附等温线及孔径分布。从图2可以看出, 催化剂的吸附-脱附等温线属于IUPAC分类中的Ⅳ 型等温线, H1型滞后环, 表明各样品的孔结构由球形颗粒堆积而成, 孔道的连通性能好。Cat-t70和Cat-p8催化剂具有明显的双峰分布, 且分布集中, Cat-t80和Cat-t90, 虽然也是双峰分布, 但分布范围宽, 催化剂的最可几孔径均为约10.5 nm。

| 图2 催化剂的N2吸附-脱附等温线及孔径分布Figure 2 N2 adsorption-desorption isotherms and pore diameter distribution curves of catalysts |

2.2.3 TG-DTG

图3为不同沉淀温度及pH值制备的催化剂前驱体的TG-DTG及温度(T)随时间变化曲线。从图3可以看出, Cat-t70、Cat-t80、Cat-t90及Cat-p8催化剂前驱体在150 ℃以前均存在一定的失重, 可归因于样品表面吸附水和水滑石层间水的分解, 失重分别为5%、3.1%、2.5%及5.1%。由此可见, 前驱体中水滑石随着沉淀温度的增加依次减少, 这与XRD结果相一致。在(150~600) ℃区间内, Cat-t70、Cat-t80、Cat-t90及Cat-p8的前驱体出现大量的失重, 归因为碱式碳酸盐Cu2CO3(OH)2 和(Cu, Zn)2(OH)2CO3及水滑石的初步分解及进一步分解[11, 14], 即所谓的羟基与碳酸盐的分解及“ 高温” 碳酸盐的分解, 从DTG曲线可以看出, Cat-t70和Cat-p8催化剂前驱体具有明显的高温碳酸盐分解峰, 结合温度曲线可知, Cat-t70和Cat-p8催化剂前驱体的初步分解温度分别为308 ℃和296 ℃, 而Cat-t80和Cat-t90催化剂前驱体的初步分解温度分别为351 ℃和373 ℃, 由此可见, Cat-t70和Cat-p8催化剂前驱体的初步分解温度向低温移动, 且具有明显的高温碳酸分解峰, 表明高温碳酸盐分解温度向高温移动。Cat-t70和Cat-p8前驱体中高温碳酸盐含量最多, 从活性结果可知, 二者老化前后活性最好, 与Michael S等[18]的研究结果一致。由XRD结果可知, 当pH值为8.0时, 其前驱体中水滑石量大于pH值为7.0的前驱体, 由此可见, 第一步形成水滑石结构导致前驱体初步分解温度向低温移动; 由XRD结果还可知, 随着滴定温度的增加, Zn2+的取代率先不变后减少, 水滑石相减少, 由此可见低Zn2+取代率和没有水滑石时, 前驱体初步分解温度向高温移动。

2.2.4 TPR

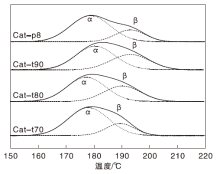

催化剂的H2-TPR谱图及高斯拟合曲线见图4。

由图4可知, 所有样品的还原峰均表现为一个主峰伴随一个肩峰, 且均在(150~210) ℃完成还原, 将其拟合为2个高斯还原峰。由于ZnO和Al2O3在实验温度范围内不能被还原, 图中的还原峰(α 峰与β 峰)归属于与ZnO相互作用的CuO还原峰。当CuO与ZnO相互作用强时, CuO被ZnO分散成小颗粒, 此时CuO更易还原[15, 19, 20], 因此, 图中α 峰归属于与ZnO强相互作用而形成小颗粒CuO的还原, β 峰归属于与ZnO弱相互作用而形成大颗粒CuO的还原。

催化剂H2-TPR谱图高斯拟合数据见表3。

| 表3 催化剂的H2-TPR高斯拟合分析数据 Table 3 Gaussian fitting analysis of the H2-TPR profiles |

从表3可以看出, 随沉淀温度的增加, α 峰面积的相对比例下降, 表明CuO分散性一定程度上变差, CuO的颗粒变大, 这与XRD结果一致; 当pH值增加时, α 峰的比例略有下降, 与XRD结果中催化剂前驱体中Zn2+取低率略下降导致CuO与ZnO相互作用变弱相一致。这些结果均与催化剂活性结果相一致。

(1) 当沉淀pH值为7.0时, 降低沉淀温度, 有利于前驱体中Zn2+取代率增加, 有利于第一步形成锌铝水滑石结构的前驱体, 焙烧后有利于CuO的分散, 形成小颗粒CuO, CuO低温还原量占比大, 提高催化剂新鲜和老化的活性。

(2) 当沉淀pH值为7.0~8.0变化时, 略低的pH值可以提高催化剂的热稳定性。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|