作者简介:张 萍,1988年生,女,博士,工程师,主要从事柴油加氢催化剂研究。

收集了某炼厂加氢裂化单元卸出的加氢精制催化剂,采用X射线衍射、X射线荧光光谱、硫-碳分析、热重分析、N2吸附-脱附、扫描电镜等手段对催化剂进行表征。分析结果表明,该加氢精制催化剂失活的主要原因是催化剂的外表面沉积了大量的Si、P、Fe、Ca、As元素,沉积物覆盖催化剂表面、堵塞催化剂孔道,导致催化剂比表面积及孔容大幅下降,经再生过程也无法恢复活性,属永久性失活。在操作中应尽可能的避免原油中的杂质沉积在主催化剂上,从而减轻原油中的杂质对催化剂性能的影响。

The hydrorefining catalyst of hydrocracking unit in a refinery was collected and characterized by X-ray diffraction,X-ray fluorescence spectrum,sulfur-carbon analysis,thermogravimetric analysis,N2 adsorption-desorption and scanning electron microscopy.The results showed that a large amount of Si,P,Fe,Ca and As elements deposited on the outer surface of catalyst causing the deactivation of hydrorefining catalyst.Those sediments cover the active center and block the pore channel of catalyst,resulting in the specific surface area and pore volume of the catalyst decreased significantly.The catalyst activity cannot be recovered by regeneration process,which belongs to permanent inactivation.During operation,impurities in crude oil should be avoided to deposit on the main catalyst so as to reduce the influence of impurities in raw oil on the performance of catalyst.

柴油加氢裂化主要用来脱除柴油中的硫、氮, 改善产品的十六烷值, 在降低柴汽比的同时, 提升产品的附加值。柴油加氢裂化一般包含加氢精制和加氢裂化两个串联单元。其中, 加氢精制单元主要发生加氢脱硫(HDS)、加氢脱氮(HDN)、加氢脱氧(HDO)、加氢脱金属(HDM)、烯烃加氢饱和、芳烃加氢饱和(HDA)等反应。在使用过程中, 加氢精制催化剂受到种种因素的影响, 逐渐失去活性。催化剂失活直接影响产品品质, 往往造成停工等操作, 严重影响装置平稳运行及炼厂效益。因此, 探究催化剂失活原因, 寻找减缓催化剂失活的方法, 对柴油加氢裂化技术具有十分重要的意义。

催化剂失活是一个十分复杂的过程, 通常将催化剂失活分为催化剂积炭等堵塞失活、催化剂中毒失活和催化剂的热失活3种[1]。其中, 加氢催化剂失活主要有积炭、金属沉积、活性组分相变、载体烧结、催化剂结构崩塌等原因[2]。受原料性质、操作条件及反应过程的影响, 不同用途催化剂失活原因也各不相同。本文采取多种表征手段, 对某炼厂柴油加氢精制催化剂进行表征及分析, 探讨催化剂失活原因。

以甲苯为溶剂, 采用索式抽提器对催化剂样品抽提48 h, 以去除残留在催化剂上的油份。抽提后的催化剂自然晾干后, 在150 ℃下真空干燥4 h, 得到的待生剂命名为Cat-T。将Cat-T置于马弗炉中, 在450 ℃焙烧, 得到再生后的催化剂样品, 记作Cat-R, 将新鲜催化剂命名为Cat-F。

采用日本Rigaku公司生产的Smart Lab SE型X射线衍射仪对催化剂的物相进行测定, Cu Kα , 工作电压40 kV, 工作电流40 mA。扫描范围5o~70o, 扫描速率5o· min-1, 衍射宽度DS=1.0o、SS=1.0o、RS=0.3 mm。

采用日本Rigaku公司生产的ZSX Primus IV型X射线荧光光谱仪测定催化剂样品的元素组成。

采用美国LECO公司生产的CS744型硫-碳分析仪测定催化剂样品中硫、碳元素含量。

采用德国NETZSCH公司生产的TG 209 F1 Libra型热重分析仪对样品的热失重过程进行分析, O2氛围, 温度(40~1 000) ℃, 升温速率10 ℃· min-1。

采用美国Micromeritics公司生产的ASAP 2020型物理吸附仪测定催化剂样品的比表面积和孔容。测试前, 将样品在350 ℃真空条件下处理6 h, 再以N2为吸附质, 在-196 ℃下进行静态吸附, 测定样品的吸附-脱附曲线。

采用日本Hitachi公司生产的SU8200型扫描电子显微镜观测样品的微观形貌, 结合X射线能谱(Energy Dispersive X-Ray Spectroscopy, EDX)技术, 可以同时获得样品的元素组成。

3种状态的催化剂照片如图1所示。由图1可以看出, 经过甲苯抽提后, 催化剂呈现黑色, 且催化剂颗粒表面被灰白色沉积物覆盖, 由沉积物的颜色可以初步判断沉积物中含有大量的P物种[3]。经过再生, Cat-R催化剂的颜色转变为不均匀的灰黄色。从外观来看, 旧剂经再生后没有恢复至新鲜剂的水平。

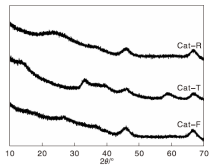

对催化剂在新鲜(Cat-F)、待生(Cat-T)、再生(Cat-R)的3种状态下的晶相进行XRD检测, 结果如图2所示。由图2可以看出, 新鲜催化剂除具有Al2O3的特征衍射峰外, 无其他晶相的特征峰, 表明新鲜催化剂上的活性金属晶粒较小且高度分散[4]; 待生剂除具有Al2O3特征峰外, 在2θ =30o~42o之间还呈现出金属硫化物的特征衍射峰[5]; 催化剂再生后, 金属硫化物的特征衍射峰消失, 表明经过再生, 催化剂中的硫物种已基本被烧除或发生转化。

对3种催化剂样品进行XRF半定量分析, 结果如表1所示。由表1可以看出, Cat-F催化剂主要组分为Al2O3。新鲜剂负载了Ni、Mo金属组分, 并使用P助剂进行改性[6]。同Cat-F相比, Cat-T催化剂上主要沉积了Si、P、Fe、Ca、As等杂质, 其中Si和P的沉积量最高(以氧化物SiO2和P2O5计)。催化剂再生后, Cat-R上的Si、P、Fe、Ca、As的含量均有所增加, 表明催化剂上沉积的杂质在再生过程中无法有效去除[7]。相关研究[8]表明, Si沉积量超过3%就能封闭活性中心, 导致催化剂活性降低; P和As均是加氢催化剂的毒物, 即使少量沉积也会导致催化剂活性大幅度下降; 同时, Ca和Fe极易引起催化剂床层堵塞、增大床层压降。

| 表1 催化剂Cat-F、Cat-T和Cat-R的化学组成 Table 1 Chemical compositions of Cat-F, Cat-T and Cat-R catalysts |

催化剂的硫-碳分析结果如表2所示。由表2可以看出, Cat-T催化剂的碳含量较低为1.83%, 经过再生, 碳物种几乎全被烧除, 表明积炭并不是造成催化剂活性降低的主要原因[9]。同时, 由于负载了Ni、Mo, Cat-T催化剂上的Ni、Mo为硫化态, 因此Cat-T催化剂的S含量较高, 为8.57%, 经再生后, Cat-R催化剂中大部分的金属硫化物发生转化[4], S含量下降至1.63%。

| 表2 Cat-T和Cat-R催化剂的硫-碳分析结果 Table 2 Sulfur-carbon content of Cat-T and Cat-R catalysts |

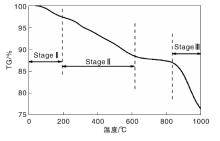

图3为催化剂Cat-T的热重曲线。由图3可以看出, 催化剂存在3个明显的失重阶段:(1)在200 ℃之前的失重归结于样品中含有的少量水和有机残留物的挥发(Stage I); (2)在(200~600) ℃范围的失重主要是催化剂积炭的氧化燃烧所致(Stage II), 由失重的温度范围可以判断Cat-T催化剂上同时存在易氧化燃烧的软积炭和较难氧化燃烧的硬积炭两种[10]; (3)当温度大于800 ℃时, Cat-T催化剂出现了第3个明显的失重阶段(Stage III), 这主要是由于高温下Al2O3的晶相发生转变所产生的。

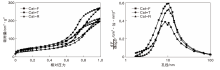

图4为Cat-F、Cat-T和Cat-R催化剂的N2吸附-脱附等温线及其BJH孔径分布图。由图4可以看出, N2在3种催化剂上的吸附-脱附等温线为IV型曲线, 且具有典型的H2型滞后环, 表明3种催化剂均含有一定量的介孔。相比于新鲜催化剂Cat-F, 待生催化剂Cat-T和再生催化剂Cat-R的孔径分布变窄、吸附量减小, 表明经过再生, 催化剂的比表面和孔容均无法恢复至新鲜剂水平。

| 图4 Cat-F、Cat-T和Cat-R催化剂的N2吸附-脱附等温线和孔径分布图Figure 4 N2 adsorption-desorption isotherms and pore size distributions of Cat-F, Cat-T and Cat-R catalysts |

新鲜剂、待生剂和再生剂的孔结构参数见表3。由表3可以看出, 与新鲜剂Cat-F相比, 待生剂Cat-T的比表面积和孔容均出现明显下降, 这主要是由于随着反应时间的延长, 杂质和碳物种等不断沉积、覆盖在催化剂表面[11]; 再生后, 与Cat-T相比, 催化剂Cat-R的比表面积出现了更大程度的下降, 孔容也只是略有恢复, 但孔容和孔体积均远低于新鲜剂, 这主要是由于碳物种和沉积物在焙烧时发生坍塌、分解和迁移[5], 堵塞催化剂孔道, 造成再生剂的比表面积和孔容均无法得到恢复。

| 表3 Cat-F、Cat-T和Cat-R催化剂的织构性质 Table 3 Textural properties of Cat-F, Cat-T and Cat-R catalysts |

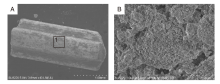

CAT-T催化剂颗粒的SEM照片如图5所示。由图5可以看出, Cat-T催化剂的表面被大量灰白色的沉积物覆盖(图5A), 对该沉积物表面进行放大(图5B), 可以观察到沉积物呈现出纳米尺寸颗粒堆积而成的疏松状形貌。

对Cat-T催化剂区域1进行SEM EDX元素分析, 结果如表4所示。

| 表4 Cat-T区域1的SEM EDX元素分析 Table 4 SEM EDX results of location 1 in Cat-T catalyst |

由表4可知, 失活剂外表面沉积物的主要成分为Si、P、Ca、Fe、As, 其中P、Fe、Si的沉积量最高。

对Cat-T催化剂颗粒的横截面进行SEM EDX元素分析, 结果如图6所示。由图6可以看出, Al、Ni、Mo元素在催化剂的横截面分布较为均匀, 这主要是由于催化剂的主要成分为Al2O3并负载Ni、Mo所致。而Si、P、Fe、Ca元素集中分布在横截面的边缘处, 表明Si、P、Fe、Ca元素主要沉积在催化剂颗粒的外表面。随着反应的进行, 杂质沉积量的不断增加, 必然会对催化剂的活性造成影响[12]。

该加氢精制催化剂失活的主要原因是催化剂的外表面沉积了大量的Si、P、Fe、Ca、As元素, 这层以Si、P为主的沉积物覆盖了催化剂表面的活性中心, 降低反应物与催化剂活性中心的可接近性; 沉积物覆盖催化剂表面、堵塞催化剂孔道, 导致催化剂比表面积及孔容大幅下降、载体孔结构发生变化, 引起催化剂永久失活, 催化剂经再生过程也无法达到使用要求, 不具备再生价值。

精制剂中大量Si、P物种的沉积表明在加氢过程中, 上层保护剂已无法对二者进行有效的拦截, 对于Si、P中毒的催化剂无法通过焙烧再生的方法来恢复活性, 因此在柴油原料中应尽可能的减少Si、P的含量, 并级配容Si、P能力较强的保护剂。此外, 尽管Ca、Fe、As的沉积量较小, 但Ca和Fe会使催化剂迅速积垢失活, 且极少量的As就会造成催化剂活性中心中毒。因此, 限制原料油中的Si、P、Ca、Fe和As的含量是及其必要的, 可以充分避免原油中的杂质沉积在主催化剂上, 从而减轻原油中的杂质对催化剂性能的影响。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|