作者简介:何明川,1972年生,男,辽宁省大连市人,本科,高级工程师,研究方向为炼油工艺。

3.0 Mt·a-1渣油加氢装置第五运转周期,一系列运行348天,二系列393天。两系列均使用标准公司催化剂,催化剂运行末期,一系列压降2.0 MPa,二系列压降2.04 MPa,为历史最高且超出设计值,装置被迫停工。从加工原油特点、催化剂装填、加氢原料性质、主要操作参数和废催化剂等几个方面着手,对第五周期催化剂运行情况进行分析。

In the fifth operating cycle of the 300M t/a RDS unit,Train I has been running for 348 days and Train Ⅱ for 393 days. At the end of the catalyst operation,pressure drops of Train I and Train Ⅱ reached 2.0 MPa and 2.04 MPa,respectively,the highest ever recorded and exceeding the design value. The unit was shut down as the result. This paper analyzes operation of the catalyst in the fifth operating cycle,including features of processed crude oil,catalyst loading,feed properties,main operating parameters and used catalyst.

大连石化公司3.0 Mt· a-1渣油加氢脱硫装置, 采用美国雪佛龙公司的固定床渣油加氢脱硫工艺技术, 设计以俄罗斯常渣、俄罗斯减渣、沙轻减渣为原料, 经过催化加氢反应, 进行脱除硫、氮和金属等杂质, 降低残碳含量, 为催化裂化装置提供原料, 同时生产部分柴油, 并副产少量石脑油和燃料气。该工艺满足操作周期8 000 h、加氢常渣产品硫含量≤ 0.35%、残炭含量≤ 5.5%、镍+钒含量≤ 15 mg· kg-1的要求。渣油加氢反应器分为两列, 共有8台, 每列4台, 设计压力21.05 MPa。催化剂床层平均温度初期391 ℃, 末期402 ℃。本文对3.0 Mt· a-1渣油加氢装置第五周期催化剂进行运行分析。

3.0 Mt· a-1渣油加氢装置加工原油种类主要有俄罗斯、阿曼、沙轻、上扎库姆、巴士拉、下扎库姆、瓦斯科尼亚、迪拜、乌姆切夫、可可、维亚兹、冠军、辛盖普、梵高、派纳拉、马瑞、萨利尔、卢拉、穆尔班、阿布、埃塔米、达斯和萨宾诺等21个品种。主要以俄油、阿曼和巴士拉为主, 俄油占总量55%~65%。瓦斯科尼亚、埃塔米和辛盖普为本周期首次加工新原油。埃塔米原油硫含量0.056%, 属于低硫石蜡基原油。瓦斯科尼亚原油中350 ℃+馏分中沥青质为8.32%, 辛盖普原油盐含量66.41 mgNaCl· L-1, 酸值为0.68 mgKOH· g-1, 均为2008年开工以来加工过的最高值。由于俄油、辛盖普原油常渣四组分中饱和份相对中东原油较高, 虽然其本身沥青质含量不高, 但与高沥青质含量的南美原油混合后, 较高的饱和份不利于胶质体系的稳定, 沥青质容易聚集难以加工[1], 甚至过早析出, 很可能在一反就出现明显结焦现象。

第五周期两系列均采用标准公司催化剂, 催化剂种类和第四周期一致, 但装填比例略有调整。根据第四周期较低的反应器压降以及较高的脱残炭要求, 在第五周期对催化剂装填进行优化, 以提高催化剂系统的整体性能。略微增加了大孔环形保护剂OptiTrap MD 16 mm的装填比例, 增加了对原料机械杂质的过滤能力, 而大孔环型保护剂Optitrap MR 8 mm装填比例降低了30%。大孔环形保护剂的主要用途是过滤机械杂质与铁离子, 保护活性剂, 控制床层差压。另外, Optitrap MR 8 mm负载有活性金属, 具备一定脱硫能力, 而且由于其特殊结构可以有效地吸附铁离子。减少该牌号保护剂可能会提高活性催化剂的铁离子中毒风险。

考虑到之前几个周期脱硫均能满足要求, 残炭一直是产品指标的瓶颈。所以本周期两个系列过渡催化剂RN-8210 TL(1.3)的装填量降低了20%, 相应增加了脱金属剂RM-8030 TL(1.3)与脱残炭剂的装填比例, 主要目的是利用提高脱金属剂比例加强对沥青质转化, 从而提高脱残炭性能。催化剂装填比例如表1所示。

| 表1 催化剂装填比例 Table 1 Catalyst Loading proportion |

第五周期与第四周期比较, 随着三蒸馏装置减压拔出率提高, 原料密度、黏度及平均分子量均有所增加。另外, 第五周期开工前三个月, 原油波动较大, 原油种类的变化造成渣油加氢原料性质的大幅度波动。本周期原料性质较之前几个周期有较大变化, 其中平均黏度201 mm2· s-1、 Ni+V和铁含量均是开工五个周期以来最高水平, 但是硫含量与残炭分别为1.81%和11.74%, 反而为历来最低水平。主要原料性质如表2所示。

| 表2 主要原料性质 Table 2 Properties of the main feeds |

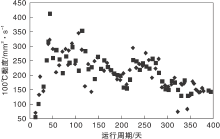

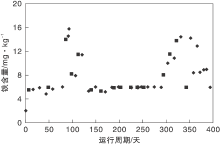

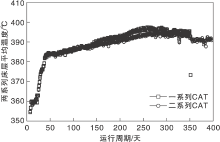

本周期渣油原料黏度的变化趋势如图1所示。

由图1可以看出, 在开工前100天, 原料黏度始终偏高, 最高达412.3 mm2· s-1, 甚至超出设计值320 mm2· s-1。开工约30天, 蒸馏原料虽然以俄油和阿曼为主, 但是开始掺炼少量的瓦斯科尼亚原油, 该品种原油胶质和沥青质含量较高, 导致渣油黏度增加明显。开工(80~90)天, 由于管输俄油意外中断, 俄油加工比例明显减少, 蒸馏原料中最低降到25%, 增加了巴士拉原油等之前剩余的罐底油。其他如阿曼、迪拜和辛盖普比例也均有所增加, 导致黏度依然居高不下。之后俄油恢复, 原油种类稳定以俄油、上扎库姆和阿曼为主, 原料黏度趋于稳定。原料性质随俄油比例变化。300天后, 掺炼俄油比例超过60%时, 黏度明显下降。高黏度原料中通常大分子较多, 有更高的生焦倾向。而且黏度较高渣油分子在催化剂中的扩散速率会降低, 使催化剂活性中心的碳-油平衡改变[3], 加剧催化剂结焦, 导致床层差压升高, 催化剂失活。

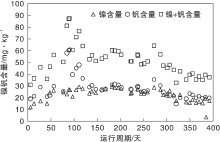

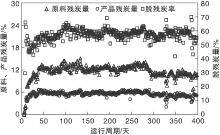

渣油分子加氢处理和裂化时, 不会随产物带走, 镍和钒将沉积在催化剂孔隙中, 导致催化剂活性中心中毒和催化剂孔口由于结焦堵塞。尤其是运行初期, 催化剂活性较高, 活性中心被覆盖, 催化剂孔隙被堵塞, 催化剂活性下降。金属沉积速率的变化导致金属在催化剂上分布不均匀, 更多的活性位被覆盖, 并且改变孔道结构[2], 影响反应物在催化剂孔道中的扩散效果, 使催化剂失活加快, 本周期渣油原料镍+钒含量的变化趋势如图2所示。由图2可以看出, 本周期金属含量较之前有所增加, 尤其在运行周期(80~110)天原料金属含量明显升高, 镍含量没有太大变化, 钒含量明显增加, 导致原料中镍+钒超过设计值87 mg· kg-1。这期间原油变化明显是导致原料金属大幅波动的主要原因。金属沉积速率的变化会堵塞催化剂孔道, 加剧催化剂结焦, 导致床层差压升高。

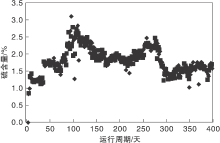

原油中超过60%硫存在于减渣馏分, 而在减渣中, 70%硫存在于胶质和沥青质的大分子中[2], 所以在渣油中硫通常存在于原料中较大芳环结构分子中。由于渣油分子的化学结构不同, 具有相同硫含量的不同渣油脱硫组分达到同样产品质量要求往往需要不同的反应温度[4]。实际上, 硫含量较高的渣油也许会比硫含量较低的渣油易于加工。本周期渣油原料硫含量的变化趋势如图3所示。

由图3可以看出, 本周期原料硫含量的变化趋势和金属类似, 在运行约100天俄油中断期间, 硫含量突然升高, 不久恢复平稳, 300天后由于俄油比例显著提升, 硫含量大幅降低。本周期平均硫含量较以往降低, 但波动幅度较大。另外, 较低的硫含量可能对大分子转化不利。由于S— S和C— S键能较低, 断裂容易, 很多大分子芳烃各结构单元靠C— S和S— S键连接, 断裂后大分子分解成数个小分子芳烃, 更有利于加氢饱和。此外, 较高的硫含量对加氢精制操作更有利。由于脱硫反应对床层温升贡献较大, 反应器入口温度很大程度上来自与产物换热来提高, 如果硫含量较高可以降低加热炉负荷, 在床层温升可控情况下, 对于反应器的升温更好操作。

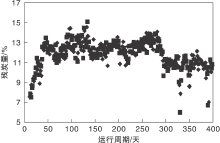

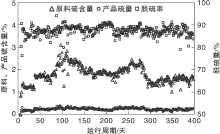

原油中绝大多数残炭存在于超过560 ℃馏分中。从组分角度分析, 90%残炭来自于胶质, 所以脱残炭实际上就是胶质转化的过程[5]。本周期渣油原料残炭量的变化趋势如图4所示。

由图4可以看出, 本周期残炭平均值较低, 只有11.74%, 原料残炭实际分两个阶段, 运行前280天残炭平均值12.6%, 280天后残炭平均值降至10.7%, 这种趋势并不合理, 因为在运行初期新鲜催化剂活性较高, 在最初的一到两个月期间是催化剂最容易结焦阶段。在氢分压一定情况下, 这个阶段加工较重的原料会造成催化剂不可逆生焦, 影响整个周期的运行。

原料中铁是一个棘手的催化剂毒物, 既能与重质烃分子形成化合物又能以悬浮颗粒形式存在(通常是上游设备和管线腐蚀的硫化亚铁铁屑)。大的硫化亚铁颗粒沉积在第一催化剂床层顶部催化剂颗粒之间, 而不是在催化剂内部。本周期渣油原料铁含量的变化趋势如图5所示。由图5可以看出, 本周期原料铁含量为历届周期以来最高一次, 原料铁离子合格率只有58%, 合格率偏低。比较集中的两个阶段, 一个是运行约100天原料大幅波动期间, 加工大量罐底料, 机械杂质较多, 原料反冲洗过滤器差压过大, 必须开侧线运行, 导致大的金属颗粒直接被带入反应器。另外, 自开工以来由于加工含盐量高的原油, 上游腐蚀严重, 铁离子始终居高不下。到了运行末期, 原料过滤器故障频发, 不得已开侧线运行, 导致大的金属颗粒直接被带入反应器。当颗粒铁沉积后, 第一床层压降逐渐增加。颗粒铁沉积时, 床层压降随时间按几何速率增加。除了使压降增加外, 铁也会通过堵塞进入催化剂内部的通道和促进生焦反应使顶层催化剂失活[6]。颗粒间结焦加速了顶部催化剂床层压降增加和结块, 从而导致径向温度分布不均。

第五周期两系列一共加工原料3.219 Mt, 主要产物有加氢常渣、柴油、石脑油和干气等。作为主要产物, 其中常渣收率96.2%。操作末期常渣满足硫含量小于0.33%, 金属含量小于14.5 mg· kg-1, 残炭6.0%满足协议要求。常渣产品平均残炭5.69%、硫含量0.25%、密度933.52 kg· m-3、Ni+V含量14.38 mg· kg-1、黏度46.43 mm2· s-1, 均满足生产要求。

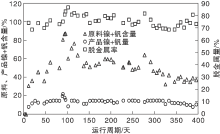

本周期产品常渣残炭脱除情况如图6所示。

由图6可以看出, 本周期催化剂平均脱残炭率55%, 最高达69%, 产品残炭变化并不明显, 始终保持约6.0%。末期由于原料残炭明显降低, 产品也随之降低, 但变化幅度没有产品变化大。从本征动力学角度考虑, 脱残炭的反应速率主要受内扩散控制。残炭分子量较大, 受到催化剂孔道尺寸限制, 很多大分子很难扩散到催化剂孔道中; 另外, 稠环芳烃从外向里逐层加氢饱和, 断裂剥离, 芳环变小, 活化能越来越大, 支链增加, 空间选择难度加大, 所以始终有一部分大分子稠环芳烃是无法被完全转化的, 导致渣油加氢脱硫有一定限度。原料中残炭浓度高, 在多相催化反应中, 大的浓度差提供扩散动力, 同时扩散进催化剂孔道中的残炭分子也随之提高。而且, 催化剂具有足够的活性中心量, 能够将孔道中的大分子加氢转化。但始终会有一部分大分子在当前的催化剂制备水平下不能被转化, 再提温反而可能造成加氢反应超反方向进行, 导致催化剂结焦。

渣油分子中60%的硫分布在胶质与沥青质的大分子中, 并且以噻吩形式存在, 所以渣油加氢脱硫不像馏分油那么彻底。同脱残炭一样, 很多大分子无法完全加氢饱和, 内部的噻吩硫无法与催化剂活性中心接触, 导致渣油加氢脱硫有一定限度。本周期产品常渣脱硫情况如图7所示。

由图7可以看出, 本周期催化剂脱硫率基本稳定, 不随原料的波动而变化, 始终保持在约88%。产品硫含量最高达0.4%, 脱硫率最高94%, 原料硫含量最高3.11%。产品硫含量控制较稳定, 不随原料变化而波动。由此可见, 在此催化剂上脱硫反应与脱残炭不同, 反应速率并不受扩散控制, 而是受催化剂活性中心的吸附能力控制, 也就是取决于催化剂绝对活性。无论原料硫含量怎么变化, 催化剂可以将能脱掉的硫均脱掉, 而始终有一定比例脱不掉。

加氢脱金属是渣油独有的加氢精制反应。几乎100%重金属均在渣油组分中[2], 无论是有机金属还是络合物, 键能相对较低, 比较容易脱除, 考察脱金属催化剂主要看其容金属能力。金属从原料中被脱除后以硫化物形式沉积在催化剂孔道和表面, 会直接覆盖活性中心和堵塞孔道。本周期产品常渣金属脱除情况如图8所示。

由图8可以看出, 脱金属与脱残炭类似, 反应速率受内扩散影响。脱金属率与原料变化趋势基本一致, 产品金属镍加钒含量也基本保持稳定。催化剂脱金属率超过70%, 运行约80天, 由于原料金属镍加钒超过设计值87 mg· kg-1, 导致产品金属超过指标15 mg· kg-1。但本周期催化剂脱金属表现差, 产品金属多数时间超过13 mg· kg-1, 可能是前期受原油性质影响, 而后期可能和一反过早失活有一定关系。

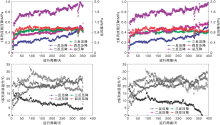

从进料常减渣配比正常开始计算, 一系列运行348天, 二系列运行393天。两系列床层平均温度(CAT)如图9所示。

由图9可以看出, 两系列同时硫化, 同时切换进料, 在运行初期前30天由于催化剂运行初期新鲜催化剂存在快速失活的特点, CAT根据产品性质提温较快, 当提到380 ℃后, 催化剂活性趋于平稳, CAT根据产品性质调整, 提温较为缓慢。由于两系列计划运行周期不同, 二系列预期运行13个月, 所以除了原料常减渣比例略有调整外, 二系列CAT在120天后提温速率比一系列稍慢。两系列床层总差压自约100天开始就达到1.6 MPa, 与之前两个周期末期水平相当, 自270天开始床层差压开始震荡上浮, 末期一度超过2.0 MPa。

一、二系列床层压降及温升如图10所示。

由图10可以看出, 一系列CAT最高达到398 ℃, 在约250天开始下滑。一反温升自运行33天开始出现下降趋势, 导致二反催化剂利用率提高, 另外, 随着床层不断提温, 二反催化剂活性升高, 自(100~120)天开始原料变化较大, 硫含量升高, 二反温升迅速上升, 最高达33 ℃; 一反差压明显上升。120天后原料性质趋于平稳, 一反温升维持(7~8) ℃, 二反温升开始出现下降, 维持在约25 ℃。然而, 自此一反、二反差压始终保持上升趋势。这期间装置不断提高一反入口温度, 在约250天时进料加热炉负荷提至极限, 一反入口温度到375 ℃。从(250~270)天原料硫含量明显下降, 一反、二反温升开始下降, 而二反下降较为明显, 从25 ℃下降到17 ℃; 250天开始, 二反差压出现跳跃上升, 表明二反温升下降不但受入口温度影响, 由于一反逐渐失活, 越来越多的金属开始在二反沉积, 加重二反过渡剂负担导致二反催化剂开始迅速失活。从约270天开始, 原料性质趋于稳定, 二反入口温度、温升和差压逐渐稳定, 但一反差压仍然出现明显上升趋势, 温升逐渐降低, 此后活性变化几乎并未对二反造成影响, 表明自约270天, 一反催化剂开始结焦严重, 孔道已经堵塞, 活性已经很微弱。三反压降始终约0.4 MPa, 温升变化趋势正好同二反趋势相反, 表明当二反活性高时, 大部分硫在二反被脱除, 三反温升相对偏低, 随着二反失活温升降低, 大量的硫在三反被脱除, 三反温升开始提高。运行周期三反温升并没有下降趋势, 表明三反活性保持良好。四反温升始终不断升高, 差压随着进入四反反应物的黏度变化而先升后降, 表明四反直到末期仍然保持良好的活性。

二系列CAT最高达396 ℃, 与一系列几乎一致, 约270天开始出现下降趋势。一反温升变化趋势与一系列一致, 自33天开始出现下降趋势。一反差压持续上升, 末期一度上升到0.56 MPa, 甚至超过四反。二反温升也与一系列一致, (100~120)天原料波动后, 开始出现下降趋势, 并维持在(23~24) ℃。但在约250天, 二反温升开始下降, 由24 ℃降至16 ℃。270天开始一反差压开始上升, 温升逐渐降低, 直到末期降到2 ℃以下。由于二系列运行周期较长, 一反、二反差压持续上升, 一反末期达0.56 MPa, 二反末期超过0.6 MPa, 均高于四反温升0.45 MPa。由于一反、二反的高差压导致总的床层差压超过2.0 MPa。由于一反结焦失活较早, 运行到末期时, 一反底部甚至出现热点。由于自120天开始二系列提温较一系列慢, 但两系列失活节点几乎完全一致, 表明反应器入口温度操作变化并没能延缓失活趋势。三反、四反差压、温升变化趋势与一系列一致, 直到运行末期仍然保持良好活性。

本周期运行到中后期, 一反、二反差压异常升高, 一反失活较早。从卸催化剂情况来看, 两系列一反结焦均十分严重, 卸催化剂十分困难, 二系列一反甚至出现热点温度超过800 ℃。二反虽然末期仍然保持一定活性, 但差压超过0.6 MPa, 卸催化剂发现二反底部结焦同样严重。对一系列一反、二反底部废催化剂进行元素分析, 并同前两个周期进行比较。分析结果如表3所示。

| 表3 废催化剂分析结果 Table 3 Analysis of the used catalysts |

第五周期一反、二反底部废催化剂的碳含量明显高于前两个周期, 虽然本周期原料平均残炭较之前略低, 运行时间也较第三周期较短, 表明一反和二反结焦程度远远超过前两个周期。第五周期进料平均镍+钒含量为历来最高, 但从表3可以看出, 在一反底部沉积的比例甚至远低于前两个周期, 而大多数镍+钒在二反底部沉积。以较容易脱除的钒为例, 之前两个周期一反底部沉积的钒是二反的(2~3)倍, 而第五周期正好相反。更加验证了之前判断的一反由于结焦过早失活, 并非过多的金属沉积, 导致金属在二反被脱除, 在二反底部沉积。二反底部较高的硫含量也是因为大量被脱除的镍和钒以硫化态形式沉积在二反底部所造成。另外, 二反底部的金属铁含量是之前两个周期的几十倍, 一反底部的金属铁含量远低于二反, 金属铁大量出现在二反底部也证明一反过早结焦, 原料在一反床层中出现沟流, 将大量的铁带入二反。金属铁也是造成床层结焦的原因。装置运行期间的常规分析并没有钙离子分析, 但从废剂分析中发现第五周期原料中钙离子也远高于之前两个周期。钙离子从原料中被脱除后以硫化态沉积在催化剂颗粒表面, 在催化剂颗粒外部形成硬壳, 导致催化剂结块[8], 同样也是造成床层差压升高的原因。

(1) 固定床渣油加氢不建议加工沥青质较高的稠油, 尤其是和石蜡基原油混合加工。较高的沥青质不能被有效分散, 容易聚集难以转化, 很容易在催化剂表面沉积生成积炭。

(2) 由于原料铁离子较高, 在催化剂装填过程中, 不能减少保护剂的装填比例, 否则铁离子带入后续反应器, 造成床层结焦。

(3) 本周期加工原料黏度高、平均镍+钒含量高、铁离子含量高, 均是造成床层差压大的因素。而前期加工黏度较大的原料可能会造成催化剂不可逆的失活, 影响整个周期的运行。另外, 镍+钒的量不超过指标, 而且要保持稳定。上游开好电脱盐, 不加工高酸值的原油, 装置降低原料过滤器故障率, 保证原料过滤器尽可能投用, 控制原料中铁离子量尽可能低。渣油加氢的硫含量不宜过低, 较低的硫含量不利于床层放热, 导致后续托残炭能力受限。

(4) 本周期催化剂脱硫、脱残炭能力均能达到指标要求, 前期脱金属能力较好, 由于一反失活较早, 后期脱金属能力有所降低, 整个周期产品镍+钒平均含量14.38%, 接近指标。

(5) 受一反失活影响, 本周期两系列床层平均温度最高397.6 ℃。两系列床层总差压自约100天开始就达到1.6 MPa, 与之前两个周期末期水平相当。自270天开始, 两系列一反均由于结焦严重开始失活, 由于一反、二反床层差压迅速上升, 末期两系列床层总差压均超过2.0 MPa。三反、四反在一反、二反活性下降时, 均表现良好。

(6) 通过对一反、二反底部废催化剂进行分析, 验证了一反、二反均结焦十分严重, 而一反过早失活, 失去加氢精制能力, 导致大部分的金属在二反被脱除, 金属硫化物在二反大量沉积, 另外大量的铁离子被带入二反引起结焦, 导致二反催化剂差压升高。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|