作者简介:李凯祥,1986年生,男,安徽省阜阳市人,硕士,工程师,研究方向为机动车污染排放控制技术。

采用快速合成法,引入促进剂,160 ℃晶化7 h制备形貌规整、结晶度高的微米级SSZ-13分子筛,考察其铜基分子筛催化剂高温水热老化、硫老化和碳氢老化前后的性能。结果表明,水热晶化(6~7) h是SSZ-13分子筛快速合成的关键时期,新鲜样Cu/SSZ-13- f的NOx起燃温度 T50=145 ℃,活性温度窗口 T90=(180~550) ℃。高温水汽环境驱动下铜物种脱离分子筛交换位迁移聚集生长成氧化铜簇,导致高温性能明显劣化。硫中毒形成的硫酸盐/亚硫酸盐随着温度升高而分解,Cu/SSZ-13- s在达到活性温度窗口(250~325) ℃后,催化活性逐渐恢复并在450 ℃后接近新鲜样。碳氢化合物对该催化剂影响较低,Cu/SSZ-13- hc的 T50=155 ℃、 T90=(165~525) ℃,催化活性没有明显劣化。发动机台架测试结果显示,自制SCR样件在WHSC和WHTC循环工况下NOx排放量分别为0.19 g·(kW·h)-1和0.23 g·(kW·h)-1,满足GB17691-2018相关限值要求。

Rapid synthesis method was used to prepare micron-sized SSZ-13 with regular morphology and high crystallinity by introducing accelerator at 160 ℃ for 7 hours. The performance of copper based zeolite catalysts before and after high temperature hydrothermal aging,sulfur aging and hydrocarbon aging were systematically investigated. The results showed that hydrothermal crystallization for (6-7) h was the key period for rapid synthesis of SSZ-13. The NOX ignition temperature of Cu/SSZ-13- f was 145 ℃,and the temperature window was (180-550) ℃. Driven by high-temperature water vapor environment,copper species were forced to leave the molecular sieve,migrate and aggregate to grow into copper oxide clusters,resulting in obvious deterioration of its high-temperature performance. Sulfate/sulfite formed by SO2 poisoning was decomposed by heating. After reaching the temperature window (250-325) ℃,catalytic activity of Cu/SSZ-13- s gradually approached that of fresh sample after 450 ℃. The catalyst was less affected by hydrocarbons. No significant deterioration in catalytic activity was observed for Cu/ssz-13- hc[ T50=155 ℃ and T90=(165-525) ℃]. Engine bench test results showed that NOx emissions of the as -prepared SCR sample under WHSC and WHTC cycle were 0.19 g·(kW·h)-1 and 0.23 g·(kW·h)-1 respectively,meeting the limitation requirements of GB 17691-2018.

我国内燃机产销量已连续十余年稳居世界首位, 2020年全国内燃机销量达到4.681 3× 107台。其中, 柴油内燃机销量为6.341× 106台, 占内燃机总销量的13.5%, 呈现平稳增长态势。伴随而来的尾气污染物排放问题日益凸显, 严重威胁大气生态环境的可持续发展。自2013年以来, 我国不断加大柴油车污染防治力度, 相关排放标准不断升级、排放限值不断降低。近期全面实施的《重型柴油车污染物排放限值及测量方法(中国第六阶段)》, 进一步降低了NOx排放限值, 同时明确限制了N2O的排量和NH3的泄漏量。与第五阶段相比, NOx排放限值分别下降80%(稳态循环工况)和77%(瞬态循环工况)。我国柴油车排放标准主要沿用欧洲排放法规, 选择性催化还原(SCR)技术是柴油车满足Ⅵ 排放标准法规的关键后处理部件之一。作为国际公认的NOx高效催化净化技术, NH3-SCR(氨气选择性催化还原)技术所需的核心催化剂由传统钒钨钛体系转变为分子筛催化剂体系[1, 2]。该类催化剂由分子筛作为载体负载活性金属构成, 常见的分子筛骨架构型包括MFI[3]、AEI[4]、BEA[5]、LTA[6]、CHA[7]和AFX[8]等, 常见的活性组分元素有Cu、Fe、Ce和Mn等[9]。以CHA结构分子筛为代表的分子筛基SCR, 催化剂因其独特的微孔孔道结构和适宜的表面酸性, 其铜基催化剂在NH3-SCR反应中表现出良好的低温活性, 较宽的活性温度窗口、高的氮气选择性、低毒的催化材料, 是欧六/国六阶段应用最广泛的工业SCR催化剂。

目前, CHA结构分子筛在产业化过程中普遍存在合成周期长的难题, 高温水热晶化时长通常在2 d以上, 限制其大规模市场应用。本文采用适宜于规模化生产的快速合成法, 通过引入促进剂、优化合成体系, 旨在将合成周期缩短至12 h以内; 基于该分子筛, 系统地研究其铜基SCR分子筛催化剂耐高温水热、耐硫、耐碳氢失活性能, 开发能够满足国六排放标准的分子筛SCR催化剂。

30%硅溶胶, 碱性, 广州市富尔化工科技有限公司; 偏铝酸钠, 分析纯, 天津市光复科技发展有限公司; N, N, N-三甲基-1-金刚烷基氢氧化铵, 分析纯, 浙江肯特催化材料科技有限公司; 硝酸铜、苛性碱, 分析纯, 天津市科密欧化学试剂有限公司; 促进剂, 自制; 工业Y、Beta、ZSM-5, 工业纯, 天津南化催化剂有限公司; 工业SAPO-34、SSZ-13分子筛, 工业纯, 上海歌驰化工有限公司。

气体红外分析仪, IS10型, 美国赛默飞世尔公司; X射线衍射仪, SmartLab SE型, 日本理学公司; 扫描电子显微镜, APERO-LowVac型, 美国赛默飞世尔公司; 比表面积及孔隙度分析仪, ASAP 2460型, 美国麦克公司; 发动机台架, T8型, 移动源污染排放控制技术国家工程实验室。

1.2.1 SSZ-13分子筛合成

依次将偏铝酸钠、硅溶胶、N, N, N-三甲基-1-金刚烷基氢氧化铵、苛性碱按物质的量比Al2O3∶ SiO2∶ Na2O∶ H2O∶ TMAdaOH=1∶ 20∶ 4.4∶ 60∶ 2.6, 溶于去离子水中, 加入促进剂, 胶磨后搅拌反应2 h制备成溶胶-凝胶。反应完毕后, 将之转移至200 mL水热合成釜中, 160 ℃分别恒温晶化6 h、6.5 h和7 h。晶化结束后, 采用高速离心进行固液分离, 滤饼经洗涤干燥后, 550 ℃焙烧6 h制得粉体产物, 分别标记为6 h、6.5 h和7 h。

在上述体系中, 引入2倍促进剂, 采用相同合成条件与步骤, 制备SSZ-13分子筛。晶化时间为6 h和7 h的产物标记为6h-a、7h-a。

1.2.2 工业分子筛催化剂制备

选取工业Y、Beta、ZSM-5、SAPO-34和SSZ-13分子筛作为载体, 硝酸铜(AR)为铜源, 采用浸渍法制备质量分数3%的Cu基分子筛催化剂, 依次标记为Cu/Y、Cu/Beta、Cu/ZSM-5、Cu/SAPO-34和Cu/SSZ-13。

1.2.3 整体式Cu/SSZ-13催化剂制备

快速合成法制备的SSZ-13分子筛, 在80 ℃水热条件下铜离子交换12 h, 经过过滤、洗涤、烘干和焙烧获得淡蓝色粉体产物, 标记为Cu/SSZ-13-f。

利用移动源污染排放控制技术国家工程实验室的高速剪切制浆技术与全自动涂覆技术, 将Cu/SSZ-13-f粉体、去离子水和黏结剂等配制成浆料, 经过涂覆、烘干和焙烧等工序, 封装加工成整体式催化剂样件, 标记为自制SCR。

系列催化剂在微型固定床反应器上开展NH3-SCR性能测试, 该装置由模拟配气系统、程序升温装置和气体分析仪等组成。催化剂样品经筛制成(40~60)目固体颗粒, 置于石英反应管中部, 前后用石英棉固定, 形成催化反应床层; 随后, 开启程序升温, 并通入模拟尾气进行标准NH3-SCR反应测试。其中, 温控(100~600) ℃, 精度± 1 ℃; 模拟尾气组分包括:[NO]=[NH3]=500× 10-6、[O2]=10%、N2作平衡气、空速30 000 h-1。NOx转化率W和N2选择性η 计算公式如下:

$\eta=\left\{1-\left[\mathrm{NO}_{2 \text { (out) }}+2 \mathrm{~N}_{2} \mathrm{O}_{\text {(out) }}\right] /\left[\mathrm{NO}_{\text {(in) }}+\mathrm{NH}_{3 \text { (in) }}-\mathrm{NO}_{\text {(out) }}-\mathrm{NH}_{3 \text { (out) }}\right]\right\} \times 100 \%$(2)

式中, NOx(in)、NOx(out)为NOx进出口浓度; NO(in)、NO(out)、NH3(in)、NH3(out)分别为NO、NH3进出口浓度; N2O(out)、NH2(out)为副产物N2O、NO2的出口浓度。

1.4.1 高温水热

经含10%水汽的空气氛750 ℃恒温老化处理48 h, 考察Cu/SSZ-13-f高温水热老化前后性能变化。高温水热处理气氛组成:[H2O]=10%, 空气为平衡气, 总流量1 000 mL· min-1, 空速30 000 h-1。催化剂样品老化后标记为Cu/SSZ-13-a。

1.4.2 硫中毒

在400 ℃含硫气氛中持续老化处理5 h, 考察Cu/SSZ-13-f硫中毒前后性能变化。硫中毒气氛条件:[SO2]=100× 10-6, [O2]=10%, [H2O]=3%, N2作载气, 空速30 000 h-1。硫中毒后样品标记为Cu/SSZ-13-s。

1.4.3 碳氢中毒

在模拟尾气中通入丙烷, 在线测试碳氢存在下催化剂活性变化。气氛条件:[NO]=[NH3]=500× 10-6, [C3H8]=200× 10-6, [O2]=10%, N2为平衡气, 总流量V=1 000 mL· min-1, 空速30 000 h-1。碳氢中毒测试样品标记为Cu/SSZ-13-hc。

选取当前国内主流的国Ⅵ 柴油机型进行排放性能测试。所需设备包括:AVL电力测功机及测控系统, 气体分析仪, AVL SESAM i60 FT SII氨泄漏分析仪, AVL735S智能油耗仪等。试验选择玉柴6L330欧六发动机, 采用国Ⅵ 标准中的WHSC和WHTC工况循环, 开展台架试验验证。

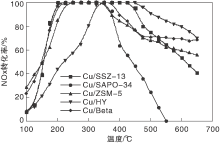

筛选适用于NH3-SCR反应的常见分子筛Y、ZSM-5、Beta、SSZ-13和SAPO-34作为研究对象, 研究其铜基分子筛催化剂的NH3-SCR性能。Y型分子筛为典型的FAU结构, 窗口直径0.74 nm, 具备高稳定性、适宜的表面酸性以及耐重金属中毒等优点, 广泛应用于石油催化裂化领域。同样, 具备良好水热稳定性和丰富酸性位点的Beta分子筛, 为典型的三维十二元环BEA结构, 其铁基催化剂在NH3-SCR技术中表现出优异的低温性能和较宽的温度窗口, 适用于尾气脱硝领域。ZSM-5是当前应用最广泛的MFI结构分子筛, 是钒系氧化物SCR催化剂之后, 较早应用于选择催化还原脱硝的分子筛载体。SAPO-34和SSZ-13同属小孔CHA结构(菱形)分子筛, 孔径尺寸约0.38 nm, 其铜基催化剂凭借良好的低温性能、活性窗口、N2选择性和水热稳定性, 已成为国六阶段De-NOx催化材料的研究热点。在[NO]=[NH3]=500× 10-6、[O2]=10%、N2作平衡气和空速30 000 h-1条件下, 5种分子筛催化剂的NH3-SCR反应性能测试结果如图1所示。

除Cu/HY外, 其余催化剂的低温性能差异不大, NOx起燃温度T50(NOx转化率达50%对应的温度)均在约150 ℃。而活性温度窗口T90(NOx转化率超过90%对应的温度范围)由高到底依次为:Cu/SSZ-13[(185~455) ℃]> Cu/ZSM-5[(210~500) ℃]> Cu/SAPO-34[(185~375) ℃]> Cu/Beta[(190~400) ℃]> Cu/HY[(315~370) ℃]。尽管Cu-ZSM-5 催化剂活性窗口较宽, 但受MFI骨架结构影响, 其高温水热稳定性和抗HC中毒能力无法适用于国六柴油车后处理系统。研究证实, Cu/ZSM-5催化剂置于体积分数10%水蒸汽中800 ℃处理后会发生不可逆的骨架脱铝情况, 最终引起分子筛结构坍塌而导致催化剂不可逆失活。此外, ZSM-5分子筛孔道尺寸较大, 氮气选择性低且无法有效抑制碳氢在孔道内部扩散, 容易产生积炭覆盖催化活性中心。

SSZ-13分子筛于20世纪80年代由Zones通过水热法制备, 其结构属菱沸石, 由硅氧四面体与铝氧四面体通过氧原子首尾连接构成四元环连通双六元环的骨架结构。Cu/SSZ-13催化剂克服了Cu/ZSM-5水热稳定性差、氮气选择性低和抗HC中毒性能不足等缺点。在欧洲全面实施EURO VI 标准阶段时, Cu/SSZ-13催化剂已成功应用于柴油车SCR后处理系统。因此, 以Cu/SSZ-13催化剂为研究对象, 考察快速合成法制备的SSZ-13分子筛及其铜基催化剂的性能。

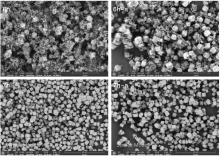

目前, 晶化时间长[(2~7) d]是SSZ-13分子筛产业化过程中普遍存在的技术难题, 严重制约其规模化应用。采用自主开发的快速合成方法, 通过引入促进剂, 晶化反应7 h即可合成形貌规整、粒径均一的微米级SSZ-13分子筛, 不同晶化时间制备的SSZ-13分子筛的SEM照片和XRD图如图2所示。

| 图2 不同晶化时间制备的SSZ-13分子筛的SEM照片和XRD图Figure 2 SEM images and XRD patterns of SSZ-13 zeolite prepared under different crystallization time |

由图2可以看出, 于水相合成的SSZ-13分子筛呈现规整的立方体块状形貌。水热晶化时间达6 h时, 在SSZ-13分子筛产物表面包裹着大量的无定型纳米固体颗粒。晶化时间延长至6.5 h, 纳米固体颗粒数量大幅减少, SSZ-13分子筛粒径尺寸呈增大趋势, 表明晶化反应尚未结束。晶化时间延长至7 h, 纳米微粒全部消失, 仅存在表面光滑的立方体SSZ-13分子筛, 晶粒尺寸集中分布在(2~3) μ m, 表明晶体生长已充分完成, XRD表征进一步证实了该现象。晶化时间为6 h时, 虽然在2θ =16° 、20.6° 、25.1° 和31.1° 出现了归属于SSZ-13分子筛特征衍射峰(JCPDS No.47-0762), 但强度较弱, 整体仍呈现归属于SiO2、Al2O3无定型相的衍射峰, 表明产物中存在大量未参与反应的硅源与铝源; 晶化时间6.5 h时, 产物衍射峰与晶化时间7 h基本一致, 均归属于SSZ-13分子筛, 表明晶化6.5 h后合成体系中原料基本完全转化成SSZ-13产物, 其颗粒表面附着的纳米微粒极有可能是粒径尺寸较小的SSZ-13分子筛[10]。随着反应时间延长, 小晶粒SSZ-13分子筛一部分继续生长成为微米级产物, 另一部分则溶解为基础结构单元。晶化反应仅间隔30 min(6 h→ 6.5 h), 产物形貌与晶相结构发生了显著变化, 表明该期间内分子筛晶核生成、晶体生长和原料凝胶溶解三者同步进行, 是分子筛可控合成的关键时期。本文提供的快速合成方法, 晶化7 h即可合成高结晶度小孔SSZ-13分子筛, 其粒径尺寸、硅铝比和比表面积等均满足市场需求。

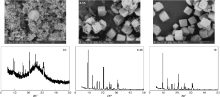

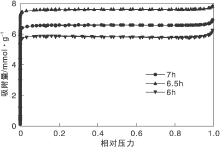

不同晶化时间制备的SSZ-13分子筛的N2吸附-脱附等温线如图3所示。

| 图3 不同晶化时间制备的SSZ-13分子筛的N2吸附-脱附等温线Figure 3 N2 adsorption-desorption isotherms of SSZ-13 zeolite prepared under different crystallization time |

由图3可以看出, 0< 相对压力< 0.01时, 吸附曲线陡然上升, 属于微孔材料典型的Ⅰ 型吸附-脱附曲线特征, 进一步证明了系列产物为具备微孔结构的SSZ-13分子筛。晶化6 h制备的SSZ-13分子筛呈现较窄的回滞环, 表明存在一定的介孔, 其原因可能是晶化反应未完全产生的无定型介孔硅铝酸盐导致的。晶化反应时间由6 h延长至7 h, 伴随着分子筛晶核形成、晶体生长与熟化, SSZ-13产物比表面积呈先增后降趋势, 中值孔径约0.377 nm(H-K法)。

促进剂对SSZ-13分子筛合成的影响如图4所示。

由图4可以看出, 晶化时间6 h时, 由于晶化反应尚未完全, 促进剂的作用十分明显。加入促进剂后, 立方体块状产物周围的纳米颗粒显著减少, SSZ-13分子筛的轮廓更加规整、粒径尺寸更大。晶化时间7 h时, 晶化反应基本结束, 周围纳米颗粒亦完全消失, 增加促进剂后SSZ-13产物的粒径尺寸、相对结晶度有增大趋势。然而, 在实际应用中涉及到制浆和涂覆工艺环节, 分子筛作为催化剂载体晶粒尺寸不宜过大, 故使用促进剂时要严格控制加入量及晶化时间。

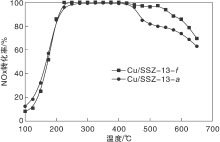

在[NO]=[NH3]=500× 10-6、[O2]=10%、N2作平衡气和空速30 000 h-1条件下, 水热老化前后Cu/SSZ-13催化剂的NOx转化率曲线如图5所示。

| 图5 水热老化前后Cu/SSZ-13催化剂的NOx转化率曲线Figure 5 NOx conversion curves of Cu/SSZ-13 before and after hydrothermal aging |

由图5可以看出, 高温水热老化处理后, Cu/SSZ-13-a与新鲜样Cu/SSZ-13-f低温活性相近, 二者NOx起燃温度T50仅相差约10 ℃, 这与分子筛表面纳米CuO簇密切相关。在高温水热环境“ 驱使” 下, 位于分子筛笼内的活性铜物种[Cu2+、Cu+、Cu(OH)+]会迁移聚集形成CuO和Cu2O纳米簇, 一定程度上会改善催化剂的低温性能。老化样Cu/SSZ-13-a的高温性能发生明显劣化, 其活性温度窗口T90=(185~430) ℃, 远逊于新鲜样Cu/SSZ-13-f(180~550) ℃, 这与分子筛载体结构破坏、活性组分迁移烧结直接相关。SSZ-13分子筛的Si-O-Al结构会在高温水汽作用下发生断键水解形成不稳定的Al(OH)3, 导致分子筛脱铝而出现部分结构坍塌, 致使催化剂活性降低。同时, 研究发现, 活性组分Cu2+会在高温水汽环境中由八元环迁移至更加稳定的六元环交换位上, 直接影响催化剂高温活性。此外, 随着分子筛结构破坏后, Cu2+更容易迁移至Al2O3表面, 并迁移聚集烧结成为氧化铜, 使催化剂高温氧化性增强, 进而影响NOx转化率。催化剂另一活性中心Cu(OH)+也极易在高温水汽作用下发生铜氧键水解转变为不稳定的Cu(OH)2, 最终受热分解形成氧化铜, 堵塞甚至破坏分子筛孔道结构[11]。

经水热老化处理后, Cu/SSZ-13催化剂的比表面积由680.7 m2· g-1降至631.9 m2· g-1, 相应的孔容也随之下降, 进一步印证了CHA结构分子筛催化剂发生部分结构坍塌, 这与活性物种铜元素迁移密不可分。此外, 老化后催化剂中值孔径增大(H-K法), 表明分子筛载体部分微孔孔道结构被破坏。水热老化前后Cu/SSZ-13催化剂BET数据如表1所示。

| 表1 水热老化前后Cu/SSZ-13催化剂BET数据 Table 1 BET data of Cu/SSZ-13 before and after hydrothermal aging |

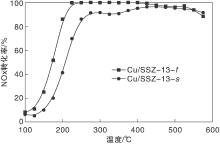

在[NO]=[NH3]=500× 10-6、[O2]=10%、N2作平衡气和空速30 000 h-1条件下, Cu/SSZ-13催化剂硫中毒前后NOx转化率曲线如图6所示。

| 图6 Cu/SSZ-13催化剂硫中毒前后NOx转化率曲线Figure 6 NOx conversion curves of Cu/SSZ-13 before and after sulfur poisoning |

由图6可以看出, 作为重要低温活性指标, NOx起燃温度(T50)经硫老化处理后由145 ℃(Cu/SSZ-13-f)升至210 ℃(Cu/SSZ-13-s)。新鲜样Cu/SSZ-13-f在225 ℃时NOx转化率接近100%, 持续维持该水平至450 ℃后缓慢降低; 相较之下, 硫老化样Cu/SSZ-13-s在250 ℃时NOx转化率达90%, 并维持至325 ℃。区别在于, 后者在继续升温过程中NOx转化率持续增加, 并在450 ℃后接近新鲜样Cu/SSZ-13-f的性能水平, 这与硫中毒形成的硫酸盐/亚硫酸盐高温分解有关。研究表明, 具备菱沸石结构的SSZ-13分子筛本身具备良好的耐硫中毒能力, 即使在高温环境下硅铝酸盐也很难与SOX发生化学反应。然而, Cu/SSZ-13催化剂中的活性铜物种[Cu2+、Cu(OH)+、CuOX]在(150~450) ℃尾气排温范围内极易与SOX生成硫酸盐/亚硫酸盐[12], 直接导致催化剂失活。因硫中毒失活的铜基分子筛SCR催化剂经过高温再生后, 其NH3-SCR催化反应机理与新鲜样一致, 活性可恢复至90%以上。然而, 当再生温度超过700 ℃, 分子筛载体会在高温水热气氛中发生骨架脱铝现象[13], 导致分子筛结构坍塌, 比表面积、微观形貌和表面酸性等影响催化性能的指标均受到影响, 故前端DPF再生温度控制对SCR耐久性能有重要影响。

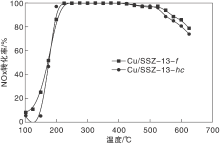

碳氢化合物(HC)中毒的主要途径包括[14]:(1) 通过竞争吸附, 影响气态反应物发生有效化学吸附; (2) 深度催化产生积炭, 覆盖活性中心。在实际应用过程中, 除冷起动等特殊情况外能与SCR催化剂发生有效吸附的HC量极少, 而且HC作为还原剂可有效促进NOx转变为N2(HC-SCR), 故HC对铜基小孔分子筛催化剂的影响微乎其微。在[NO]=[NH3]=500× 10-6、[C3H8]=200× 10-6、[O2]=10%、N2作平衡气和空速30 000 h-1条件下, Cu/SSZ-13催化剂碳氢中毒前后NOx转化率曲线如图7所示。

| 图7 Cu/SSZ-13催化剂碳氢中毒前后NOx转化率曲线Figure 7 NOx conversion curves of Cu/SSZ-13 before and after hydrocarbon poisoning |

由图7可以看出, 在模拟尾气中添加C3H8, Cu/SSZ-13-hc的T50=155 ℃, T90=(165~525) ℃, 性能与新鲜样相近, 两者氮气选择性均超过95%[(200~500) ℃], 没有明显劣化。

按照重型车国六排放标准(GB17691-2018《重型柴油车污染物排放限值及测量方法(中国第六阶段)》)进行台架性能测试。自制整体式SCR催化剂样件在WHSC和WHTC循环工况下NOx排放量分别为0.19 g· (kW· h)-1和0.23 g· (kW· h)-1[原机分别为6.32 g· (kW· h)-1、6.87 g· (kW· h)-1], 氨泄漏量< 10× 10-6, 优于国外产品[0.37 g· (kW· h)-1、0.42 g· (kW· h)-1], 低于国六法规限值。自制SCR样件发动机台架测试性能如表2所示。

| 表2 自制SCR样件发动机台架测试性能 Table 2 Engine bench test performance data of the as-prepared SCR sample |

(1) 水热晶化时间(6~7) h是快速合成SSZ-13分子筛的关键时期, 期间经原料溶解、结构引导、自组装、成核和生长等环节。晶化6.5 h原料基本反应完毕, 晶化7 h纳米级SSZ-13分子筛微粒全部转化为微米级高规整、高结晶度的分子筛产物。

(2) 以快速合成的SSZ-13分子筛为载体, 开发的Cu/SSZ-13-f催化剂具备优异的低温性能(T50=145 ℃), 其活性温度窗口(T90)达到(180~550) ℃, 覆盖柴油车正常排气温度范围。高温水热老化处理后, 老化样Cu/SSZ-13-a高温劣化严重、低温有所提升, 原因是部分活性铜物种在高温水汽环境驱动下脱离分子筛交换位, 迁移聚集于外表面生长成氧化铜簇。硫老化处理后, NOx起燃温度(T50)升至210 ℃。Cu/SSZ-13-s先在(250~325) ℃区间内出现活性窗口(T90), 随着温度继续升高NOx转化率逐渐增加, 在450 ℃后性能接近Cu/SSZ-13-f, 原因是活性组分硫中毒形成的硫酸盐/亚硫酸盐高温分解。碳氢化合物对该催化剂影响较低, Cu/SSZ-13-hc的T50=155 ℃, T90=(165~525) ℃, 催化活性与新鲜样相近, 没有明显劣化。

(3) 发动机台架性能测试结果显示, 自制SCR样件WHSC和WHTC循环NOx排放量分别为0.19 g· (kW· h)-1和0.23 g· (kW· h)-1, 符合重型柴油车污染物排放限值及测量方法(中国第六阶段)(GB 17691-2018)相关排放限值要求。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|