作者简介:郝鹏波,1992年生,男,硕士,研究方向为工业催化。E-mail: pbhao@ipezz.ac.cn

原油直接裂解制化学品是石化行业的发展趋势,分子筛催化剂在该过程中起着重要作用。成型是制备工业用分子筛催化剂的必须环节,与催化剂机械强度、流化性能、粒径分布等性质密切相关。综述分子筛催化剂成型过程中的关键因素,包括成型添加剂种类、含量以及喷雾干燥条件对催化剂物化性质的影响规律,并对分子筛喷雾干燥成型过程的发展趋势进行展望,可为分子筛成型提供参考。

Production of chemicals from direct cracking of crude oil is the trends of the petrochemical industry, and molecular sieve catalysts play an important role in this process. Molding is an important step in preparation of commercial zeolite catalysts, being closely related to properties of the catalysts, such as mechanical strength, fluidization property, particle size distribution. This article reviews the influence of key factors, including type and content of molding additives, spray drying condition, on physicochemical properties of the catalysts. The trends in spray drying of molecular sieve were also outlined.

随着人们生活水平的不断提高, 对合成塑料、纤维和橡胶等化工产品的需求空前高涨, 生产上述材料的基础化工原料, 如乙烯、丙烯等的需求量也持续增长。在燃油效率提高、替代燃料和新能源汽车等的推动下, 煤炭、石油的非燃料利用将成为其新增需求的主要来源[1]。以石油为原料直接生产低碳烯烃等化学品将是石化行业的发展趋势, 相较于煤制烯烃等化学品, 原油直接催化裂解制化学品工艺的二氧化碳排放量更少, 符合碳中和的战略目标, 受到国内外石化企业的青睐[2]。

分子筛催化剂在原油直接制化学品过程中起着重要作用, 其主要由活性中心、黏结剂和载体等组成[3, 4], 而组成与裂解性能、产物分布等密切相关。研发适用于原油直接裂解制化学品分子筛催化剂的关键之一, 在于针对原油性质开发具有适宜酸强度、酸量和孔结构的催化剂, 以最大化生产低碳烯烃等化学品。

原油裂解一般在流化床(提升管)反应器进行, 而分子筛粉体较细, 易流失、堵塞管道[5], 不宜直接用于提升管反应器, 需以具有催化活性的分子筛为活性组分, 引入成型添加剂, 形成具有较高机械强度、平均粒径在(60~80) μ m的微球[6]。喷雾干燥作为分子筛成型的主要技术之一, 是生产裂解催化剂常用的成型方式, 优化喷雾干燥条件以及催化剂组分、配比, 可提高催化剂裂解性能和机械强度, 降低生产成本。本文综述成型添加剂种类(黏结剂、基质等)以及喷雾干燥工艺条件对分子筛催化剂成型效果以及催化性能的影响, 并对分子筛催化剂成型技术的发展前景进行展望。

工业用分子筛催化剂需要满足以下几方面要求[7]:(1)活性、选择性和原料可及性:将大的原油分子转化为小分子产品的基本催化性能; (2)耐磨损性:催化剂颗粒在循环过程中必须能够承受颗粒之间以及设备壁面的冲击; (3)水热稳定性:原油裂解温度较高如(550~650) ℃, 且裂解过程中会引入水蒸气强化原油雾化、减缓催化剂结焦, 催化剂须能够承受高温和水蒸气分压; (4)耐金属性:催化剂须能够耐受原油中金属如镍、钒、镉等的毒化作用; (5)焦炭选择性:催化剂在保证高裂解活性的同时尽可能减少焦炭生成量(特别是在处理较重原料时); (6)流态化性能:催化剂在反应器和再生器中须以流态化的形式存在。但仅使用分子筛不能满足以上要求, 因此, 在成型分子筛催化剂过程中需引入添加剂改善催化剂机械强度、流化性能等, 添加剂对催化剂的催化活性、稳定性和使用寿命均有重要影响。本小节总结喷雾干燥成型过程中添加剂包括黏结剂、载体和胶溶剂的引入对分子筛催化剂性能的影响规律。

黏结剂是分子筛催化剂的重要组成部分, 可以改变催化剂的孔结构, 提升原料在其中的扩散性能[8], 增强催化剂机械强度, 改善催化剂抗金属污染能力和焦炭选择性[9]。目前工业上常用的黏结剂有硅铝溶胶、硅溶胶、磷酸铝溶胶及胶溶拟薄水铝石等。

研发初期, 成型分子筛催化剂所用黏结剂多为硅铝溶胶, 所得催化剂活性较高, 易生成焦炭, 堵塞催化剂孔道。硅溶胶、铝溶胶等黏结剂的使用能够调变催化剂表面酸分布[10], 减缓焦炭生成, 且黏结性能优异, 其中铝溶胶的使用还可以在一定程度上增加催化剂的耐磨性能和抗金属污染能力, 但使用这两种黏结剂所得催化剂孔道结构相对较小, 重油大分子烃的催化裂解受到限制。以胶溶拟薄水铝石为黏结剂制备的催化剂裂解重油能力强, 且具备一定抗金属污染能力, 但是其黏结性能和焦炭选择性差[11]。随着对环境保护的日益重视, 由磷酸和氧化铝或氢氧化铝制备的磷酸铝溶胶具有无毒、无味、无公害等优点, 逐渐受到关注, 磷酸铝溶胶中的无定形羟基磷酸铝能够改善分子筛表面酸性, 抑制焦炭生成, 同时提高催化剂的耐磨强度[12], 但也存在重油催化裂解性能差的缺点。为了克服单一黏结剂的缺点, 中国石化石油化工科学研究院于20世纪90年代提出以铝溶胶和胶溶拟薄水铝石共同作为黏结剂成型分子筛的策略[13], 弥补了单一黏结剂的不足, 直至现在仍是分子筛催化剂成型过程中普遍采用的黏结剂。

原油催化裂解是高温反应过程, 高温条件下活性中心容易产生积炭, 因此需要引入相对惰性且热转移能力强的材料作为载体, 平衡催化剂中的物质, 实现由再生器向反应器输送足够的热量[14]。天然黏土如高岭土、蒙脱石、膨润土和滑石等作为分子筛催化剂最常用的载体, 不仅能够起到分散活性中心的作用, 还能提高催化剂的耐磨性能和强度。

Liu H等[15]以原位合成方法制备Y分子筛/高岭土复合微球催化剂, 并与含有ZSM-5分子筛微球的添加剂混合后制得新型催化剂, 具有更多大孔及介孔、更多酸中心, 在减压瓦斯油催化裂解反应中提高了丙烯收率, 同时降低了焦炭生成量。Li Ning等[16]同样使用原位合成的方法, 以高岭土等为原料合成高沸石含量的分子筛/高岭土复合微球催化剂, 具有很好的耐磨性和较高的催化活性, 作者同时指出蒙脱石等其他天然黏土也可作为原料制备分子筛/黏土复合微球催化剂。Alabdullah M等[17]首次使用碳化硅和高岭土共同作为催化裂解催化剂的载体, 其中SiC作为惰性致密组分, 提高了催化剂密度, 同时起到导热作用, 且SiC的加入能够有效提高催化剂磨损性能, 该催化剂在催化裂解阿拉伯轻质原油过程中, C2~C4烯烃产率达到30%。

胶溶剂的酸性使其与拟薄水铝石在晶粒表面发生浅度反应, 从而打开微小晶粒之间和内部的氢键, 暴露出更多羟基[18], 改善其粘结性能, 从而影响成型催化剂的强度, 常用胶溶剂有盐酸、硝酸、醋酸和柠檬酸等。

张欣等[19]研究发现, 酸铝比(即36%盐酸与氧化铝的质量比)为0.05~0.06时, 溶胶粒子达到稳定状态。此时, 以酸中H+为“ 酸性桥” 将多个拟薄水铝石颗粒以网状形式连接在一起, 拟薄水铝石溶液变为胶溶状态[20]。季洪海等[21]发现醋酸胶溶剂的加入改变了载体中微粒子的大小和堆积方式以及配位不饱和四面体铝离子数量, 从而影响催化剂的孔结构、压碎强度和表面酸性等物化性质。随着胶溶剂用量增加, 载体的孔容、平均孔径和可几孔径逐渐降低, L酸含量明显减少。徐庆生等[22]研究发现, 硝酸胶溶剂的浓度显著影响成型催化剂的机械强度和总酸量, 随着硝酸浓度的增加, 催化剂机械强度呈现先增加后降低的趋势, 当硝酸浓度为2%时, 催化剂机械强度最大。

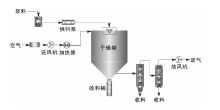

球形催化剂颗粒具有充填均匀、流体阻力均匀而稳定的特点, 是最适用于提升管反应器的催化剂形状。催化裂解催化剂微球的平均粒径一般为(60~80) μ m[23], 喷雾干燥是催化裂解分子筛的主要成型方式之一, 喷雾干燥过程流程如图1所示。环境空气经过滤器送入加热器加热, 达到一定温度、且经进风口过滤网净化保证进入塔内的空气洁净时, 通过干燥塔顶部的热风分配器均匀分布进入干燥塔, 并呈螺旋转动。同时将分子筛浆料通过输料泵送至塔顶部的雾化器, 经过高压或离心雾化形成细小的雾群, 这时热空气与物料瞬间接触, 水分迅速蒸发, 在极短的时间内干燥为成品, 落至干燥塔底部出料口, 进入收料桶; 部分较细的成品通过抽风管和尾气进入旋风分离器进行气固分离, 其余细粉和尾气再进行二级除尘, 达到尾气排放标准后排入大气。影响喷雾干燥过程的主要参数有温度、雾化器转速、浆料固含量等。

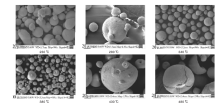

在分子筛催化剂浆料喷雾干燥成型过程中, 温度是至关重要的影响因素。当喷雾干燥温度过低时, 不能及时将雾化后的颗粒干燥, 半湿的颗粒在高速运动过程中碰撞后会发生粘连, 导致颗粒大小不均匀; 而当喷雾干燥温度过高时, 催化剂颗粒表面迅速干燥形成坚硬壳层, 颗粒内部水分未及时挥发, 高温条件下在内部逐渐气化, 冲破催化剂颗粒外壳, 造成催化剂颗粒产生中空凹陷、开裂、破碎等[24]。因此喷雾干燥温度过高或过低均会导致成品催化剂中不规则颗粒的数量增加, 造成产品球形度变差, 影响最终成型效果及机械强度。

赵连鸿等[25]研究了喷雾干燥温度对FCC催化剂成型过程的影响(催化裂化和裂解催化剂的成型过程接近, 本文亦涉及部分催化裂化分子筛成型的研究), 所得催化剂微球颗粒如图2所示。发现在340 ℃条件下, 可获得理想的催化剂颗粒, 雾滴干燥过程有序进行, 所得产品球形度好, 粒度分布集中, 成型效果较好。喷雾干燥温度过低, 有黏连现象发生; 喷雾干燥温度过高, 催化剂表面出现裂痕。同时作者指出, 干燥过程中进风温度波动幅度较大也会造成非球形颗粒的产生速度加快, 产品球形度变差, 因此在成型过程中维持进风温度稳定、减少波动也非常重要。

喷雾干燥雾化器包括压力式和离心式, 压力式雾化器是利用高压泵使需要干燥的料液获得高压, 当高压液体通过喷嘴时, 压力能转变为动能高速喷出并分散为雾滴。20世纪60年代初, 有学者研究了压力式雾化器喷嘴及工艺条件对产品粒度分布的影响[26], 结果表明, 压力升高, 产品粒度偏小; 喷嘴孔径增大, 产品粒度增大; 喷嘴孔径减小, 产品粒度减小。

离心式雾化是通过外力将料液转移至高速旋转的雾化盘, 由于离心力的作用, 液体被拉成薄膜后从雾化盘边缘抛出形成雾滴, 因此雾化器的转速影响雾滴的大小和均匀性。随着雾化器的转速增加, 成型后颗粒的均匀性逐渐增加, 当雾化盘转速小于50 m· s-1时, 喷雾相对不够均匀, 为保证雾滴均匀性, 通常操作时雾化盘圆周速率以(90~140) m· s-1为宜[27]。在保证雾滴均匀性的条件下, 雾化器转速越快, 料液受到的离心力越大, 经过雾化干燥后的催化剂颗粒粒径就越小, 所以可在相应转速范围, 通过调整雾化器转速调控催化剂颗粒的粒径。

喷雾干燥过程中, 干燥塔内压力、浆料固含量等均与分子筛催化剂的成型效果有关。比如在保证其他参数稳定的条件下, 干燥塔内负压增大, 塔内热风流速提高, 缩短了雾化液滴和热风的接触时间。此时, 在高速流动热风的带动下, 雾滴在干燥过程中极易破裂或分裂, 会造成粉料中细颗粒增加, 且出现不规则形状的颗粒; 相反, 降低塔内负压, 可增大粉料粒径[28]。浆料固含量过低, 会使干燥后催化剂物料细粉含量增多; 随着浆料固含量提高, 其黏稠度增加, 经过雾化后液滴的平均直径也会增加, 从而增大了干燥后催化剂颗粒粒径。此外, 浆料固含量增加, 会加速雾化盘的磨损, 并且在进料过程中容易造成进料管堵塞, 增加进料难度, 因此实际生产中需筛选适宜浆料固含量。

分子筛催化剂在石化行业发挥着重要作用, 经过多年的研究发展, 其成型技术已逐渐趋于成熟, 各公司产品同质化趋势也逐渐明显, 市场竞争力主要体现在产品性价比、质量稳定性以及综合技术服务等方面。未来应该建立全面直接的表征手段, 从微观层面研究分子筛催化剂成型技术, 形成完善的理论体系, 从微观尺度指导分子筛成型过程。同时, 进一步创新优化成型添加剂及其工艺技术等, 开发成本低、性能好的新成型工艺技术, 才能在激烈的市场竞争中脱颖而出。此外, 我国原油劣质化趋势明显, 且不同地域原油性质差异较大, 根据原油性质开发适用于特定油品的裂解催化剂及成型技术, 从而最大化生产低碳烯烃等化学品, 也是值得研究探讨的方向。

| [1] |

|

| [2] |

|

| [3] |

|

| [4] |

|

| [5] |

|

| [6] |

|

| [7] |

|

| [8] |

|

| [9] |

|

| [10] |

|

| [11] |

|

| [12] |

|

| [13] |

|

| [14] |

|

| [15] |

|

| [16] |

|

| [17] |

|

| [18] |

|

| [19] |

|

| [20] |

|

| [21] |

|

| [22] |

|

| [23] |

|

| [24] |

|

| [25] |

|

| [26] |

|

| [27] |

|

| [28] |

|